一種赤酮酸內(nèi)酯中間體的連續(xù)流合成工藝及系統(tǒng)的制作方法

本發(fā)明屬于藥物化學(xué),具體地,涉及一種赤酮酸內(nèi)酯中間體的連續(xù)流合成工藝及系統(tǒng)。

背景技術(shù):

1、赤酮酸內(nèi)酯中間體(i)是合成赤酮酸內(nèi)脂(ii)重要中間體,赤酮酸內(nèi)酯又能通過脫水直接得到季酮酸(iii)。季酮酸又名特窗酸(tetronic?acid),廣泛存在于天然產(chǎn)物中,具有特殊的醫(yī)藥活性,也是多種醫(yī)藥或農(nóng)藥的關(guān)鍵中間體。

2、

3、現(xiàn)有技術(shù)中報(bào)道的季酮酸的原研合成方法有:

4、第一種為乙酰乙酸乙酯溴代后在高溫高壓條件下得到3-溴-2,4(3h,5h)-呋喃二酮,接下來在金屬催化還原得到季酮酸。

5、第二種方法是由二乙基丙二酸和氯乙酰氯反應(yīng)得到3-乙酯基-季酮酸,最后脫掉酯基得到季酮酸。

6、

7、第三種方法,中國專利文獻(xiàn)cn104130225a公開了一種全新路線,以價(jià)格低廉的天然產(chǎn)物異維生素c鈉鹽為起始原料,經(jīng)過氧化、合環(huán)、脫水,最終得到季酮酸。

8、

9、目前,以上三種工藝均采用傳統(tǒng)釜式工藝生產(chǎn)季酮酸,方法一與方法二路線復(fù)雜,條件苛刻且產(chǎn)率不高,方法三氧化過程存在安全隱患,大批量生產(chǎn)時(shí)過氧化氫易發(fā)生爆炸。因此,本領(lǐng)域技術(shù)人員急需開發(fā)一種本質(zhì)安全、操作簡單、高效且高純度的、易于大規(guī)模生產(chǎn)的赤酮酸內(nèi)酯中間體(i)的連續(xù)合成工藝。

技術(shù)實(shí)現(xiàn)思路

1、針對上述現(xiàn)有技術(shù)存在的問題,本發(fā)明旨在提供一種赤酮酸內(nèi)酯中間體的連續(xù)流合成工藝及系統(tǒng),解決了傳統(tǒng)釜式合成方法的安全隱患問題,不僅安全可控、30%過氧化氫當(dāng)量數(shù)比釜式工藝大幅度減少,反應(yīng)時(shí)間能精準(zhǔn)控制在1~3min;而且產(chǎn)品收率較高、質(zhì)量優(yōu)異。

2、基于本發(fā)明連續(xù)流工藝過程中是連續(xù)不斷地加入原料,連續(xù)不間斷的生產(chǎn)制得產(chǎn)品,過程中物料是連續(xù)流動(dòng)的,沒有間斷,沒有停留等待,即產(chǎn)品是源源不斷的生產(chǎn)出來,此為一種高效率的生產(chǎn)過程。當(dāng)工藝操作在短期內(nèi)達(dá)到穩(wěn)態(tài)時(shí),反應(yīng)器內(nèi)的任何位置上物料的組成,溫度等狀態(tài)參數(shù)不隨時(shí)間而變化,生產(chǎn)過程及產(chǎn)品質(zhì)量都是穩(wěn)定的。因而本發(fā)明連續(xù)流工藝還具備反應(yīng)用時(shí)短、效率高、易操作等特點(diǎn)。

3、為實(shí)現(xiàn)上述目的之一提供一種赤酮酸內(nèi)酯中間體的連續(xù)流合成工藝,包括如下步驟:

4、以碳酸鈉和異維生素c鈉鹽溶解于溶劑水而得到的溶液作為一股進(jìn)料,30%的過氧化氫作為另一股進(jìn)料,兩股進(jìn)料經(jīng)預(yù)冷進(jìn)行混合后直接流入反應(yīng)區(qū),在一定溫度下進(jìn)行氧化反應(yīng),反應(yīng)結(jié)束后的反應(yīng)液直接流入淬滅區(qū);

5、反應(yīng)方程式如下:

6、

7、每當(dāng)量反應(yīng)總時(shí)間控制在1~3min。

8、優(yōu)選的,經(jīng)預(yù)冷后控制進(jìn)料的溫度為-5℃~5℃;所述反應(yīng)區(qū)包括在預(yù)冷區(qū)下游依次串聯(lián)設(shè)置的第一反應(yīng)區(qū)和第二反應(yīng)區(qū),第一反應(yīng)區(qū)的溫度為-5℃~5℃,第二反應(yīng)區(qū)的溫度20℃~30℃;所述淬滅區(qū)的溫度為40℃~60℃。

9、優(yōu)選的,所述的碳酸鈉和異維生素c鈉鹽的水溶液控溫在10~20℃;所述的30%過氧化氫置于冰水浴中。

10、優(yōu)選的,所述異維生素c鈉鹽,碳酸鈉與30%雙氧水的摩爾比為1:(1~2):(2~4)。

11、優(yōu)選的,所述溶劑水的體積數(shù)為異維生素c鈉鹽質(zhì)量數(shù)的10~20倍。

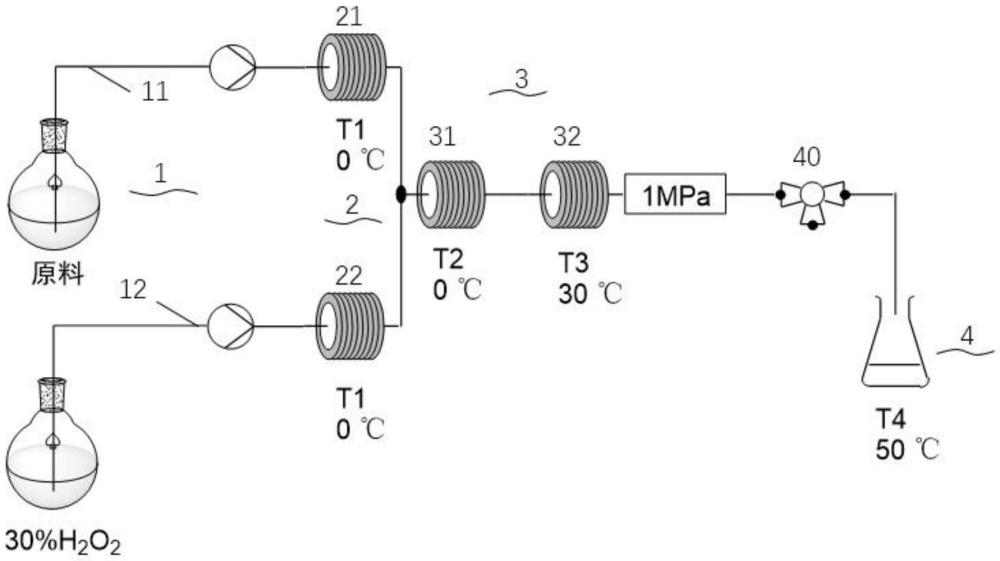

12、作為本發(fā)明的目的之二在于提供一種赤酮酸內(nèi)酯中間體的連續(xù)流合成系統(tǒng),用于執(zhí)行所述的赤酮酸內(nèi)酯中間體的連續(xù)流合成工藝,該系統(tǒng)包括至少兩股進(jìn)料管道,其中一股用于輸送碳酸鈉和異維生素c鈉鹽的水溶液原料,另一股用于輸送h2o2;還包括與所述進(jìn)料管道順次連通的反應(yīng)區(qū)與淬滅區(qū);所述進(jìn)料管道通過預(yù)冷區(qū)連接至所述反應(yīng)區(qū),所述反應(yīng)區(qū)包括串聯(lián)的第一反應(yīng)區(qū)和第二反應(yīng)區(qū);控制所述預(yù)冷區(qū)的溫度為-5℃~5℃,第一反應(yīng)區(qū)的溫度為-5℃~5℃,第二反應(yīng)區(qū)的溫度為20℃~30℃,淬滅區(qū)的溫度為40℃~60℃。

13、優(yōu)選的,所述預(yù)冷區(qū)與反應(yīng)區(qū)之間,所述反應(yīng)區(qū)和淬滅區(qū)之間通過帶三通球閥的管道進(jìn)行相互連通。

14、優(yōu)選的,所述反應(yīng)區(qū)采用玻璃反應(yīng)器、管式反應(yīng)器及連續(xù)攪拌微反應(yīng)器的任一種或多種的串聯(lián),其中,所述管式反應(yīng)器的材質(zhì)選自pfa、ptfe、fep、碳化硅材質(zhì)中的一種或多種。

15、優(yōu)選的,所述第一反應(yīng)區(qū)和第二反應(yīng)區(qū)均采用管式反應(yīng)器,相互串聯(lián)的管式反應(yīng)器形成所述反應(yīng)區(qū);所述第二反應(yīng)區(qū)與淬滅區(qū)之間設(shè)置末端背壓閥。

16、優(yōu)選的,所述第一反應(yīng)區(qū)和第二反應(yīng)區(qū)均采用入口在下出口在上的玻璃盤管,串聯(lián)的玻璃盤管形成雙溫度范圍的反應(yīng)區(qū)。

17、本發(fā)明的有益效果在于:

18、1)本發(fā)明突破了傳統(tǒng)釜式工藝,實(shí)現(xiàn)了赤酮酸內(nèi)酯中間體的連續(xù)化合成,原料連續(xù)流入,產(chǎn)品連續(xù)流出,反應(yīng)體系穩(wěn)定,反應(yīng)停留時(shí)間縮短,大大提高工藝的生產(chǎn)效率,同時(shí)保證了產(chǎn)物的高純度。

19、2)本發(fā)明降低了傳統(tǒng)釜式反應(yīng)中過氧化氫存在的安全隱患以及反應(yīng)體系產(chǎn)生的二氧化碳?xì)怏w積壓帶來的風(fēng)險(xiǎn)。

20、3)本發(fā)明通過不同溫區(qū)的設(shè)計(jì),實(shí)現(xiàn)對不同階段反應(yīng)的精準(zhǔn)控制,大大提升反應(yīng)效率并節(jié)省了能耗,進(jìn)一步提高安全性。

21、4)本發(fā)明的連續(xù)流合成工藝及系統(tǒng)大大提高了反應(yīng)的自動(dòng)化程度,實(shí)現(xiàn)了參數(shù)的精準(zhǔn)控制,減少副產(chǎn)物的生成,提高了產(chǎn)品收率與質(zhì)量。

技術(shù)特征:

1.一種赤酮酸內(nèi)酯中間體的連續(xù)流合成工藝,其特征在于,包括如下步驟:

2.根據(jù)權(quán)利要求1所述的連續(xù)流合成工藝,其特征在于:經(jīng)預(yù)冷后控制進(jìn)料的溫度為-5℃~5℃;所述反應(yīng)區(qū)包括在預(yù)冷區(qū)下游依次串聯(lián)設(shè)置的第一反應(yīng)區(qū)和第二反應(yīng)區(qū),第一反應(yīng)區(qū)的溫度為-5℃~5℃,第二反應(yīng)區(qū)的溫度20℃~30℃;所述淬滅區(qū)的溫度為40℃~60℃。

3.根據(jù)權(quán)利要求1所述的連續(xù)流合成工藝,其特征在于:所述碳酸鈉和異維生素c鈉鹽的水溶液控溫在10~20℃;所述30%的過氧化氫置于冰水浴中。

4.根據(jù)權(quán)利要求1所述的連續(xù)流合成工藝,其特征在于:所述異維生素c鈉鹽,碳酸鈉與30%h2o2的摩爾比為1:(1~2):(2~4)。

5.根據(jù)權(quán)利要求1所述的連續(xù)流合成工藝,其特征在于:所述溶劑水的體積數(shù)為異維生素c鈉鹽質(zhì)量數(shù)的10~20倍。

6.一種赤酮酸內(nèi)酯中間體的連續(xù)流合成系統(tǒng),用于執(zhí)行如權(quán)利要求1-5任一項(xiàng)所述的赤酮酸內(nèi)酯中間體的連續(xù)流合成工藝,其特征在于:包括至少兩股進(jìn)料管道,其中一股用于輸送碳酸鈉和異維生素c鈉鹽的水溶液原料,另一股用于輸送h2o2;還包括與所述進(jìn)料管道順次連通的反應(yīng)區(qū)與淬滅區(qū);所述進(jìn)料管道通過預(yù)冷區(qū)連接至所述反應(yīng)區(qū),所述反應(yīng)區(qū)包括串聯(lián)的第一反應(yīng)區(qū)和第二反應(yīng)區(qū);控制所述預(yù)冷區(qū)的溫度為-5℃~5℃,第一反應(yīng)區(qū)的溫度為-5℃~5℃,第二反應(yīng)區(qū)的溫度為20℃~30℃,淬滅區(qū)的溫度為40℃~60℃。

7.根據(jù)權(quán)利要求6所述的連續(xù)流合成系統(tǒng),其特征在于:所述預(yù)冷區(qū)與反應(yīng)區(qū)之間,所述反應(yīng)區(qū)和淬滅區(qū)之間通過帶三通球閥的管道進(jìn)行相互連通。

8.根據(jù)權(quán)利要求6所述的連續(xù)流合成系統(tǒng),其特征在于:所述反應(yīng)區(qū)采用玻璃反應(yīng)器、管式反應(yīng)器及連續(xù)攪拌微反應(yīng)器的任一種或多種的串聯(lián),其中,所述管式反應(yīng)器的材質(zhì)選自pfa、ptfe、fep、碳化硅材質(zhì)中的一種或多種。

9.根據(jù)權(quán)利要求6所述的連續(xù)流合成系統(tǒng),其特征在于:所述第一反應(yīng)區(qū)和第二反應(yīng)區(qū)均采用管式反應(yīng)器,相互串聯(lián)的管式反應(yīng)器形成所述反應(yīng)區(qū);所述第二反應(yīng)區(qū)與淬滅區(qū)之間設(shè)置末端背壓閥。

10.根據(jù)權(quán)利要求6所述的連續(xù)流合成系統(tǒng),其特征在于:所述第一反應(yīng)區(qū)和第二反應(yīng)區(qū)均采用入口在下出口在上的玻璃盤管,串聯(lián)的玻璃盤管形成雙溫度范圍的反應(yīng)區(qū)。

技術(shù)總結(jié)

本發(fā)明公開一種赤酮酸內(nèi)酯中間體的連續(xù)流合成工藝及系統(tǒng),該工藝包括、該系統(tǒng)可執(zhí)行如下步驟:以碳酸鈉和異維生素C鈉鹽溶解于溶劑水而得到的溶液作為一股進(jìn)料,30%的過氧化氫作為另一股進(jìn)料,兩股進(jìn)料經(jīng)預(yù)冷進(jìn)行混合后直接流入反應(yīng)區(qū),在一定溫度下進(jìn)行氧化反應(yīng),反應(yīng)結(jié)束后的反應(yīng)液直接流入淬滅區(qū);反應(yīng)方程式如下:每當(dāng)量反應(yīng)總時(shí)間控制在1~3min。解決了傳統(tǒng)釜式合成方法的安全隱患問題,不僅安全可控、30%過氧化氫當(dāng)量數(shù)比釜式工藝大幅度減少,反應(yīng)時(shí)間能精準(zhǔn)控制在1~3min;而且產(chǎn)品收率較高、純度高。

技術(shù)研發(fā)人員:張葉文,楊建章,徐忠民

受保護(hù)的技術(shù)使用者:上海泓博尚奕藥物技術(shù)有限公司

技術(shù)研發(fā)日:

技術(shù)公布日:2025/4/28

- 還沒有人留言評論。精彩留言會(huì)獲得點(diǎn)贊!