一種鄰苯基苯酚的生產工藝方法與流程

本發明屬于化工生產,具體涉及一種鄰苯基苯酚的生產工藝方法。

背景技術:

1、鄰苯基苯酚的生產工藝主要有分離法和合成法,其中合成法主要包括:聯苯抱氧法、氨基聯苯重氮化水解法、聯苯磺化或鹵水水解法、氯苯高壓水解法、氯苯和苯酚耦合法、環己酮縮合脫氫法。其中由于環己酮縮合脫氫法生產工藝的原料環己酮易得,產品成本低、純度高,整個工藝簡單易行,環境安全性高,已成為主流生產工藝。

2、環己酮二聚體經過脫氫反應制得的鄰苯基苯酚中主要是92%的鄰苯基苯酚、1-5%的聯苯、5-10%的二苯并呋喃、0.2-0.5%環己烷基苯酚,以及極少量的苯酚、戊基苯、環己烷基苯。傳統的精制方法為精餾和重結晶結合的方法,導致精制工藝復雜,副產物回收能耗高。同時,重結晶溶劑多維小分子量烷烴,使得工藝存在爆炸風險,因此生產成本低、環境污染小、生產安全的工藝仍是生產鄰苯基苯酚的待改進之處。

技術實現思路

1、針對上述問題,本發明的目的在于提供一種鄰苯基苯酚的生產工藝方法。

2、具體的技術方案如下:

3、一種鄰苯基苯酚的生產工藝方法,包括如下步驟:

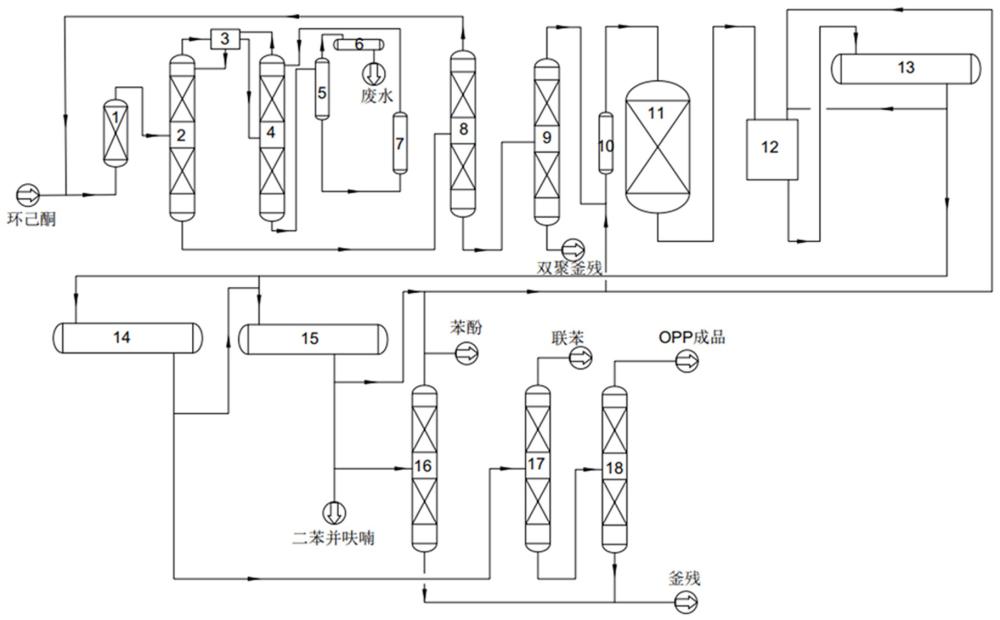

4、s1:原料環己酮進入加有催化劑的固定床反應器中進行脫水縮合反應,生成粗雙聚反應液,粗雙聚反應液進入共沸塔,共沸塔塔釜重組分進入環己酮回收塔,共沸塔塔頂收集水和環己酮進入油水分離器進行分相,重相進入萃取塔,萃取塔中加入硝酸鎂溶液作為帶水劑,萃取塔塔頂輕組分回流入油水分離器,塔底重組分進入蒸發器,蒸發器中的氣相經過冷凝器冷凝后排至環保處理,液相經換熱器冷凝后回流至萃取塔,環己酮回收塔塔頂收集的環己酮回流至固定床反應器進行回收套用,塔底重組分進入雙聚塔進行反應,環己酮雙聚體從雙聚塔流入薄膜蒸發器,收集雙聚塔塔釜的釜殘;

5、s2:經薄膜蒸發器汽化后的雙聚體進入脫氫反應器進行脫氫反應,脫氫反應液冷凝后進入暫存罐;

6、s3:暫存罐的料液進入一級結晶器進行結晶純化,一級結晶器出口的80料進入回收結晶器,92料回暫存罐,98料進入二級結晶器,98料在二級結晶器中進行二次結晶純化獲得80料和99料,80料進入回收結晶器,99料進入純化塔,80料在回收結晶器中進行純化,得到二苯并呋喃、60料和92料,60料進入分離塔,分離塔塔頂收集苯酚,未反應的雙聚體回流至薄膜蒸發器,回收結晶器和分離塔塔頂出料的92料進入暫存罐,分離塔塔底的重組分作為危廢處理,99料經過純化塔和成品塔逐步分離雜質獲得鄰苯基苯酚。

7、進一步地,固定床反應器中選用的催化劑為改性樹脂催化劑。

8、進一步地,固定床反應器的操作絕壓為0.1~0.15mpa,操作溫度為80~100℃,共沸塔和萃取塔的塔頂絕壓為0.1mpa,塔頂溫度為100~110℃,塔底絕壓為0.1~0.15mpa,塔底溫度為150~180℃;環己酮回收塔的塔頂絕壓為20~40kpa,塔頂溫度為100~110℃,塔底絕壓為30~50kpa,塔底溫度為160~180℃;蒸發器的操作絕壓為20~40kpa,操作溫度為100~120℃;換熱器的操作絕壓為常壓,操作溫度為80~90℃。

9、進一步地,雙聚塔塔頂絕壓為2~5kpa,塔頂溫度為110~130℃,塔底絕壓為20~50kpa,塔底溫度為170~180℃。

10、進一步地,脫氫反應器的操作絕壓為0.1~0.15mpa,操作溫度為350~400℃,脫氫反應器中加入的催化劑為含pt貴金屬催化劑。

11、進一步地,在一級結晶器中,物料一次性注入一級結晶器中,降溫至20-30℃以形成晶核,逐步升溫至70-80℃實現組分的分離純化。

12、進一步地,在二級結晶器中,物料一次性注入二級結晶器中,降溫至50-60℃以形成晶核,逐步升溫至70-75℃實現組分的分離純化。

13、進一步地,在回收結晶器中,物料一次性注入回收結晶器中,降溫至20-30℃以形成晶核,逐步升溫至70-90℃實現組分額分離純化。

14、進一步地,分離塔、純化塔和成品塔的塔頂絕壓為2~5kpa,塔頂溫度為110~140℃,塔底絕壓為10~20kpa,塔底溫度為170~180℃。

15、本發明的有益效果在于:

16、本發明對于以環己酮為原料制備鄰苯基苯酚的生產工藝,以硝酸鎂為脫水劑實現分離環己酮與水,在降低環保壓力的同時實現了環己酮的回收套用降低生產成本。相較于石油醚重結晶精制的工藝,采用精餾—熔融結晶耦合精制的工藝在實現連續生產的同時省去石油醚回收工序,簡化了生產工藝,避免使用石油醚,降低了爆炸風險,制得成品性能穩定。采用本工藝提升生產工藝安全性的前提下,降低原料消耗,顯著提升經濟效益。

技術特征:

1.一種鄰苯基苯酚的生產工藝方法,其特征在于,包括如下步驟:

2.如權利要求1所述的一種鄰苯基苯酚的生產工藝方法,其特征在于,固定床反應器(1)中選用的催化劑為改性樹脂催化劑。

3.如權利要求1所述的一種鄰苯基苯酚的生產工藝方法,其特征在于,固定床反應器(1)的操作絕壓為0.1~0.15mpa,操作溫度為80~100℃,共沸塔(2)和萃取塔(4)的塔頂絕壓為0.1mpa,塔頂溫度為100~110℃,塔底絕壓為0.1~0.15mpa,塔底溫度為150~180℃;環己酮回收塔(8)的塔頂絕壓為20~40kpa,塔頂溫度為100~110℃,塔底絕壓為30~50kpa,塔底溫度為160~180℃;蒸發器(5)的操作絕壓為20~40kpa,操作溫度為100~120℃;換熱器(7)的操作絕壓為常壓,操作溫度為80~90℃。

4.如權利要求1所述的一種鄰苯基苯酚的生產工藝方法,其特征在于,雙聚塔(9)塔頂絕壓為2~5kpa,塔頂溫度為110~130℃,塔底絕壓為20~50kpa,塔底溫度為170~180℃。

5.如權利要求1所述的一種鄰苯基苯酚的生產工藝方法,其特征在于,脫氫反應器(11)的操作絕壓為0.1~0.15mpa,操作溫度為350~400℃,脫氫反應器(11)中加入的催化劑為含pt貴金屬催化劑。

6.如權利要求1所述的一種鄰苯基苯酚的生產工藝方法,其特征在于,在一級結晶器(13)中,物料一次性注入一級結晶器(13)中,降溫至20-30℃以形成晶核,逐步升溫至70-80℃實現組分的分離純化。

7.如權利要求1所述的一種鄰苯基苯酚的生產工藝方法,其特征在于,在二級結晶器(14)中,物料一次性注入二級結晶器(14)中,降溫至50-60℃以形成晶核,逐步升溫至70-75℃實現組分的分離純化。

8.如權利要求1所述的一種鄰苯基苯酚的生產工藝方法,其特征在于,在回收結晶器(15)中,物料一次性注入回收結晶器(15)中,降溫至20-30℃以形成晶核,逐步升溫至70-90℃實現組分額分離純化。

9.如權利要求1所述的一種鄰苯基苯酚的生產工藝方法,其特征在于,分離塔(16)、純化塔(17)和成品塔(18)的塔頂絕壓為2~5kpa,塔頂溫度為110~140℃,塔底絕壓為10~20kpa,塔底溫度為170~180℃。

技術總結

本發明公開了一種鄰苯基苯酚的生產工藝方法,以環己酮為原料,依次通過固定床反應器進行脫水反應、脫氫反應,后處理采用精餾—熔融結晶耦合精制的連續生產工藝制得高純度鄰苯基苯酚,同時副產聯苯、二苯并呋喃。本發明對于以硝酸鎂為脫水劑分離環己酮與水,在降低環保壓力的同時,實現了環己酮的回收套用降低生產成本。相較于石油醚重結晶精制的工藝,采用精餾—熔融結晶耦合精制的工藝在實現連續生產的同時省去石油醚回收工序,簡化了生產工藝、降低了爆炸風險。

技術研發人員:李東亮,王新剛

受保護的技術使用者:山東萬盛新材料有限公司

技術研發日:

技術公布日:2025/3/16

- 還沒有人留言評論。精彩留言會獲得點贊!