一種大跨度連續加筋整體壁板式密封艙殼體結構的制作方法

本發明涉及一種大跨度連續加筋整體壁板式密封艙殼體結構,屬于航天器密封艙結構。

背景技術:

1、密封艙是載人月面著陸器的重要艙段,是航天員實現登月、月面工作生活以及月面起飛返回的艙段,密封艙結構需同時具備承載和密封的功能。載人月面著陸器相對空間站等其它近地軌道的載人航天器來說由于飛行距離更遠、同時還需實現月面起飛等功能,因此平臺輕量化需求更加強烈。

2、壁板式密封艙在載人航天器中得到廣泛應用,因為其結構效率和可靠性高、適應性強等優點得到廣泛應用,傳統的壁板式密封艙采用焊接的方式將壁板零件、框零件等焊接為一體,其中壁板為蒙皮加筋結構,壁板加強筋為正置正交的加強筋,上述傳統密封艙結構存在以下問題。

3、(1)加強筋在整艙不連續,連接框上無加強筋,壁板的加強筋在焊縫區被隔斷,加強筋在縱向和環向均不連續,導致載荷傳遞不直接、結構承載效率偏低。

4、(2)艙體蒙皮較厚,壁板加筋較高較厚,加強筋參數整艙均一致,所有加強筋等高等寬,參數相同,無法根據承載和布局進行加強筋的參數調整,輕量化程度較低;

5、(3)受工藝限制,壁板參數無法進一步減薄,也無法進行參數優化,限制了載人登月密封艙需要進一步優化重量的需求。

6、(4)加強筋均為正置正交,并不因為側壁大開口或安裝大型載荷而改變筋條走向和布局,因此載荷傳遞效率不高,不滿足月面著陸器的輕量化要求。

7、因此,具體需要解決的問題如下:

8、(1)“阿波羅計劃”的登月艙從圓柱形艙體前端的方艙門出艙,為了保障出艙的便捷和航天員安全,從艙體側面出艙的方案更優,艙體側壁需要設置方形出艙開口,艙體側壁開口會對密封艙整體剛度大幅削弱,同時該門框周邊結構需要與艙門一體化設計,要求既保證艙體整體剛度,同時也要實現艙體和門體剛度匹配,保證密封性能。

9、(2)密封艙與推進艙通過火工鎖連接,火工鎖連接單點局部載荷較大,達到10t以上,目前尚無針對密封艙的高效連接方法。

10、(3)“阿波羅計劃”的登月艙由上升段和下降段組成,其著陸腿安裝在非密封的下降段,實現月面著陸,為了使構型更加緊湊,考慮不設置上升段和下降段,著陸腿直接安裝在密封艙體上,著陸腿的著陸沖擊載荷高達6t,如何在薄壁密封艙上實現著陸腿的安裝并承受大的著陸沖擊載荷是需要解決的難題。

11、(4)密封艙首次安裝超大質量貯箱,重量達到6t,發射階段的載荷達到60t,密封艙如何實現貯箱的連接和承受巨大的貯箱載荷是需要解決的難題。

技術實現思路

1、本發明要解決的技術問題是:克服現有技術的不足,提供一種整艙承載效率高、極致輕量化的大跨度連續加筋整體壁板式密封艙殼體結構。

2、本發明目的通過以下技術方案予以實現:

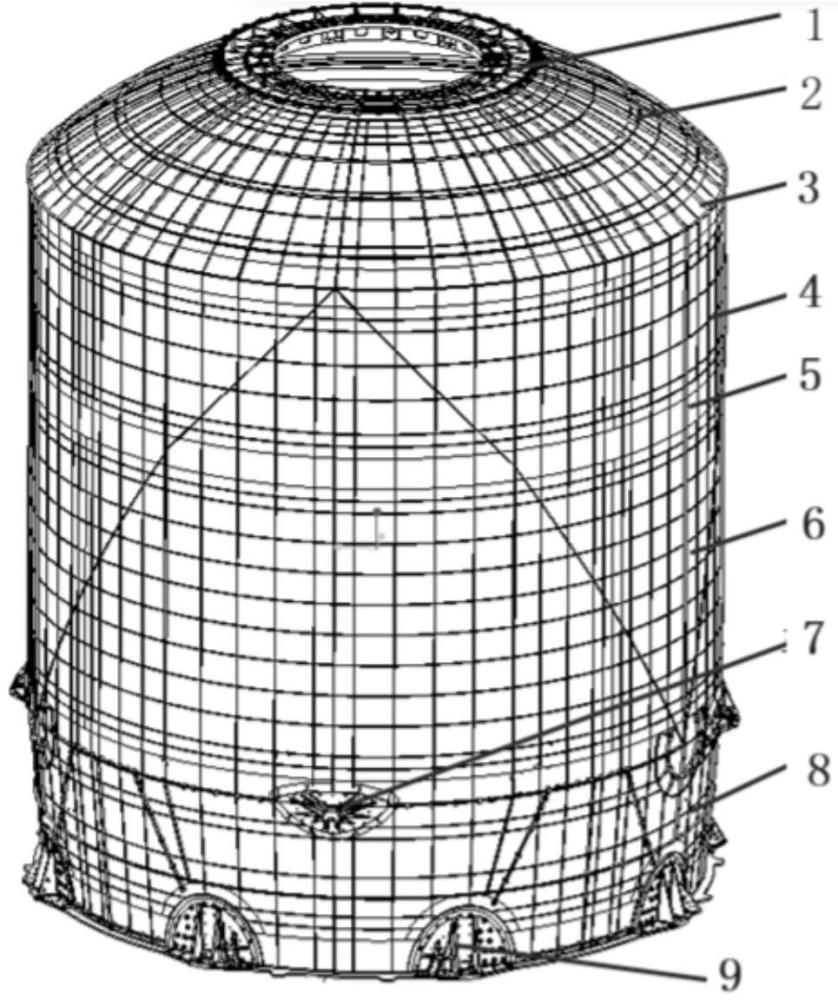

3、第一方面,本發明提供一種大跨度連續加筋整體壁板式密封艙殼體結構,包括前錐段、第一柱段、第二柱段、后錐段,在前錐段和第一柱段之間、第一柱段和第二柱段之間、第二柱段和后錐段之間均設置有連接框;

4、第一柱段和第二柱段均為壁板結構,分別由多塊壁板零件焊接而成;前錐段使用旋壓工藝整體成型,后錐段使用整體鍛環,無拼焊焊縫;各部件與連接框均采用攪拌摩擦焊工藝進行焊接形成整艙;

5、整艙上設有筋,筋為連續結構,包括主筋和輔筋;主筋起到主承載作用,并能夠提高載荷傳遞效率;輔筋用于提高局部穩定性;

6、主筋包括縱向主筋、環向主筋、斜主筋,縱向主筋和環向主筋在整艙連續,根據載荷布局情況進行分布,斜主筋設置在整艙的柱段,根據載荷布局進行分布,輔筋在主筋之間均勻分布,整艙連續。

7、結合第一方面,優選的,連接框為圓環形整體結構,連接框外壁有縱向加強筋,基于內壓載荷確定連接框的截面,連接框的兩端設置焊口,連接框的內側設置剛度增強法蘭,法蘭上設置減輕槽。

8、第二方面,本發明提供一種大跨度連續加筋整體壁板式密封艙殼體結構,包括框和壁板,框和壁板采用攪拌摩擦焊工藝進行焊接;

9、壁板包括筋和蒙皮,筋和蒙皮一體成型;筋為連續結構,包括主筋和輔筋;主筋起到主承載作用,并能夠提高載荷傳遞效率;輔筋用于提高局部穩定性;

10、主筋包括縱向主筋、環向主筋、斜主筋,縱向主筋和環向主筋在整艙連續,根據載荷布局情況進行分布,斜主筋設置在整艙的柱段,根據載荷布局進行分布,輔筋在整艙主筋之間均勻分布,整艙連續。

11、結合第一方面或第二方面,優選的,縱向主筋在整艙圓周方向的分布角度根據艙體構型尺寸和載荷布局進行調整,環向主筋的分布位置根據艙體構型尺寸和載荷布局進行調整,斜主筋的分布位置和角度根據艙體構型尺寸和載荷布局進行調整。

12、結合第一方面或第二方面,優選的,主筋通過如下優化過程確定:

13、首先建立密封艙結構的有限元模型,根據月面著陸器的載荷工況,對主筋進行拓撲優化,確定主筋的布局位置和構型,拓撲優化以強度和剛度滿足要求為約束,結構重量最小為目標;然后根據拓撲優化結果進行可加工模型的重構;然后,將不同區域主筋厚度及整體筋高度作為優化變量,進行參數優化,參數優化以結構最小失穩系數≥2為約束,重量最小為目標;最后,將模型重構后進行強度和剛度校核。

14、結合第一方面或第二方面,優選的,輔筋通過如下優化過程確定:以局部結構最小失穩系數≥2為約束,以重量最小為目標,對輔筋參數進行優化。

15、結合第二方面,優選的,壁板筋加工過程為:非焊接區域在零件狀態下完成筋的加工,焊接區焊接前不加工,焊接區域預留為一定厚度的均勻厚料,焊接完成后,再銑加工此區域的筋。

16、結合第一方面或第二方面,優選的,在密封艙殼體結構的側面設有能夠內外開合的出艙艙門,艙門開口處螺接加強梁,艙門開口局部設有環形載荷擴展加強筋,局部蒙皮無特殊加厚。

17、結合第一方面或第二方面,優選的,密封艙殼體結構的對接面上粘接和螺接兩艙連接角盒,為了高效的擴散載荷,兩艙連接角盒與艙體的粘接面設計為半圓形,在連接角盒中嵌套抗剪錐套,起到承載兩艙剪切載荷的作用。

18、結合第一方面或第二方面,優選的,密封艙殼體結構的下方安裝著陸腿,共四個著陸腿,圓周方向均勻布置,每個著陸腿包括一個主腿和兩個輔腿;主腿和輔腿均通過連接角盒與艙體連接,主腿對應的連接角盒與密封艙殼體結構的后連接框膠接加螺接,利用強度高的后連接框承載,同時主腿對應的連接角盒與密封艙殼體結構采用面連接,利于承受剪切載荷;兩個輔腿與兩艙連接角盒進行連接。

19、結合第一方面或第二方面,優選的,在密封艙內側壁設有倒錐形裙邊結構,裙邊形蒙皮斜拉到密封艙殼體上,實現貯箱的連接及承載。

20、本發明相比于現有技術具有如下有益效果:

21、(1)承載效率提升:與傳統壁板式密封艙相比,整體壁板式密封艙所有的加強筋,包括縱筋、環筋、斜筋均為連續結構,在環焊縫和縱焊縫區域筋不斷開,傳力直接連續,載荷傳遞效率提高;

22、(2)密封艙結構重量降低:與傳統壁板式密封艙的正置正交加強筋不同,整體壁板式密封艙的壁板筋為多級形式,包括主筋和輔筋,主筋起到主承載作用,承載效率高,其中主筋由縱主筋、環主筋和大跨度整體斜主筋組成,縱主筋、環主筋和斜筋共同作用,載荷傳遞效率高,結構整體穩定性好,輔筋由縱輔筋、環輔筋和斜輔筋組成,用于提高局部穩定性。多級連續加筋構型穩定性較好,抵抗屈曲性能較好,同時可抑制局部失穩,承載力強,結構輕量化程度高;

23、(3)設計靈活:與傳統壁板式密封艙的正置正交加強筋參數全部一致不同,整體壁板式密封艙的主輔和輔筋作用不同,可根據密封艙尺寸、承載大小、載荷布局進行參數優化,主筋和輔筋設計為不同的參數,另外可根據載荷需求改變筋條走向,大幅降低結構重量,設計可根據需要變化,設計靈活且輕量化程度更高。

24、(4)采用新工藝提高結構性能:首次在載人航天器上采用焊接系數高,焊接性能優異的攪拌摩擦焊,實現中厚度艙體結構的焊接,從而實現艙體結構的連續加筋;前球錐原材料使用旋壓工藝整體成型,后錐結構原材料使用整體鍛環,無拼焊焊縫,提高結構效率,增強結構剛度,簡化了加工工藝。

25、(5)艙門開口高效補強:在出艙艙門開口處直接螺接加強梁,而不是局部加厚,壁板無需在局部設計復雜截面的加強框,原材料無需大量加厚,且簡化了加工工藝。艙門開口局部設計環形載荷擴展加強筋,局部蒙皮無需特殊加厚,結構使用效率和輕量化程度高。

26、(6)通過在艙體對接面上粘接和螺接兩艙連接角盒,實現兩艙火工鎖的連接,半圓形角盒與側壁膠接,高效擴散界面載荷,在角盒中嵌套抗剪錐套,起到承載兩艙剪切載荷的作用。

27、(7)著陸腿的主腿角盒與后連接框膠接加螺接,利用強度高的后連接框承載,兩個輔腿與兩艙連接角盒進行連接,復用兩艙連接角盒及艙體加強區域,提高了結構效率。

28、(8)側壁設計了倒錐形裙邊結構,蒙皮斜拉到側壁,實現貯箱的連接及承載,此種連接形式降低了貯箱載荷作用于側壁的彎矩,高效解決承載問題。

29、(9)本發明產品已經過地面試驗驗證,且通過了鑒定量級試驗。

- 還沒有人留言評論。精彩留言會獲得點贊!