一種輪胎成型鼓裝置的制作方法

本技術(shù)涉及輪胎成型,具體為一種輪胎成型鼓裝置。

背景技術(shù):

1、輪胎是在各種車輛或機械上裝配的接地滾動的圓環(huán)形彈性橡膠制品,通常安裝在金屬輪輞上,能支承車身,緩沖外界沖擊,實現(xiàn)與路面的接觸并保證車輛的行駛性能。輪胎常在復(fù)雜和苛刻的條件下使用,它在行駛時承受著各種變形、負(fù)荷、力以及高低溫作用,因此必須具有較高的承載性能、牽引性能、緩沖性能。同時,還要求具備高耐磨性和耐屈撓性,以及低的滾動阻力與生熱性。

2、現(xiàn)有專利cn209336136u一種輪胎成型鼓獻文提出,本實用新型每個定位機構(gòu)包括:固定塊,設(shè)置于輪胎成型鼓的一側(cè);驅(qū)動單元,固定連接于固定塊;連桿組件,分別連接于驅(qū)動單元的輸出端和固定塊,其具有按壓對應(yīng)輪胎成型鼓表面的伸展?fàn)顟B(tài)以及未按壓對應(yīng)輪胎成型鼓表面的收縮狀態(tài);驅(qū)動單元驅(qū)動連桿組件在壓縮狀態(tài)和伸展?fàn)顟B(tài)之間切換以配合輪胎成型鼓卷取輪胎部件。本實用新型的膠料定位機構(gòu)結(jié)構(gòu)簡單,穩(wěn)定性好,且能夠有效按壓輪胎部件的首端,從而輔助輪胎成型鼓進行卷料。

3、但是現(xiàn)有專利cn209336136u雖然結(jié)構(gòu)簡單,穩(wěn)定性好,且能夠有效按壓輪胎部件的首端,從而輔助輪胎成型鼓進行卷料,但是成型鼓曲線設(shè)計帶來輪胎成型過程中成型機后壓輥對輪胎胎圈部位材料的過度擠壓,還有可能導(dǎo)致的材料不均勻、成型鼓的損壞、成型效率的損失等問題。

技術(shù)實現(xiàn)思路

1、(一)解決的技術(shù)問題

2、本實用新型的目的在于提供一種輪胎成型鼓裝置,以解決上述背景技術(shù)中提到的上述技術(shù)中成型鼓曲線設(shè)計帶來輪胎成型過程中成型機后壓輥對輪胎胎圈部位材料的過度擠壓,還有可能導(dǎo)致的材料不均勻、成型鼓的損壞、成型效率的損失等的問題。

3、(二)技術(shù)方案

4、為實現(xiàn)上述目的,本實用新型提供如下技術(shù)方案:一種輪胎成型鼓裝置,包括主體機構(gòu)和輔助機構(gòu),所述輔助機構(gòu)位于主體機構(gòu)的外端,所述主體機構(gòu)包括機體、電導(dǎo)軌和塑形組件,所述電導(dǎo)軌固定安裝在機體的上端,所述塑形組件活動安裝在機體的上方;所述塑形組件包括第一合模、第二合模、曲線擠壓塊、鼓體、鼓曲線、漿液箱、抽料泵、盤管加熱器、溫度控制器和電熱板,所述第一合模活動安裝在電導(dǎo)軌的右側(cè)。

5、優(yōu)選的,所述第二合模固定設(shè)置在機體內(nèi)端的上端,所述曲線擠壓塊固定設(shè)置在第二合模的內(nèi)端,第二合模沿著電導(dǎo)軌下降與第一合模進行合模,抽料泵將漿液箱內(nèi)部的漿液抽送到第二合模和第一合模的中部進行塑形。

6、優(yōu)選的,所述鼓體活動安裝在第一合模和第二合模的內(nèi)端,所述鼓曲線固定設(shè)置在鼓體的內(nèi)端,曲線擠壓塊的設(shè)置重點是更改鼓肩底部曲線的設(shè)計,改善或者避免現(xiàn)有成型鼓曲線設(shè)計帶來輪胎成型過程中成型機后壓輥對輪胎胎圈部位材料的過度擠壓,還有導(dǎo)致的材料不均勻、成型鼓的損壞、成型效率的損失等。

7、優(yōu)選的,所述漿液箱固定安裝在機體的內(nèi)端,所述抽料泵固定安裝在機體內(nèi)端的右側(cè),所述抽料泵固定安裝在漿液箱的右方,更改鼓肩底部曲線的設(shè)計有利于后壓輥的正包扣入剝離過程,更改鼓肩高度的設(shè)計有利于實現(xiàn)成型工序的減少,實現(xiàn)輪胎胎圈加三角膠復(fù)合件的一次反包,提高效率,有效地提升了裝置的安全性。

8、優(yōu)選的,所述盤管加熱器固定安裝在機體的內(nèi)端,所述溫度控制器固定安裝在盤管加熱器的右方,所述電熱板固定安裝在第二合模的下端,盤管加熱器通過溫度控制器對電熱板進行加熱,加速鼓體塑形。

9、優(yōu)選的,所述輔助機構(gòu)包括散熱窗、支撐架和檢修蓋,所述散熱窗固定安裝在機體的右側(cè)。

10、優(yōu)選的,所述支撐架固定安裝在機體的下端,所述檢修蓋活動安裝在機體的外端。

11、與現(xiàn)有技術(shù)相比,本實用新型的有益效果是:

12、1、該輪胎成型鼓及其裝置,通過對于主體機構(gòu)的安裝,第二合模沿著電導(dǎo)軌下降與第一合模進行合模,抽料泵將漿液箱內(nèi)部的漿液抽送到第二合模和第一合模的中部進行塑形,盤管加熱器通過溫度控制器對電熱板進行加熱,加速鼓體塑形,曲線擠壓塊的設(shè)置重點是更改鼓肩底部曲線的設(shè)計,改善或者避免現(xiàn)有成型鼓曲線設(shè)計帶來輪胎成型過程中成型機后壓輥對輪胎胎圈部位材料的過度擠壓,還有導(dǎo)致的材料不均勻、成型鼓的損壞、成型效率的損失等,有利于后壓輥的正包扣入剝離過程,更改鼓肩高度的設(shè)計有利于實現(xiàn)成型工序的減少,實現(xiàn)輪胎胎圈加三角膠復(fù)合件的一次反包,提高效率,有效地提升了裝置的安全性;

13、2、該輪胎成型鼓及其裝置,通過對于輔助機構(gòu)的安裝,散熱窗的設(shè)置便于機體內(nèi)部的散熱,支撐架的安裝增加了裝置的穩(wěn)定性,檢修蓋的安裝便于工作人員對裝置進行檢修,有效地提升了裝置的便捷性。

技術(shù)特征:

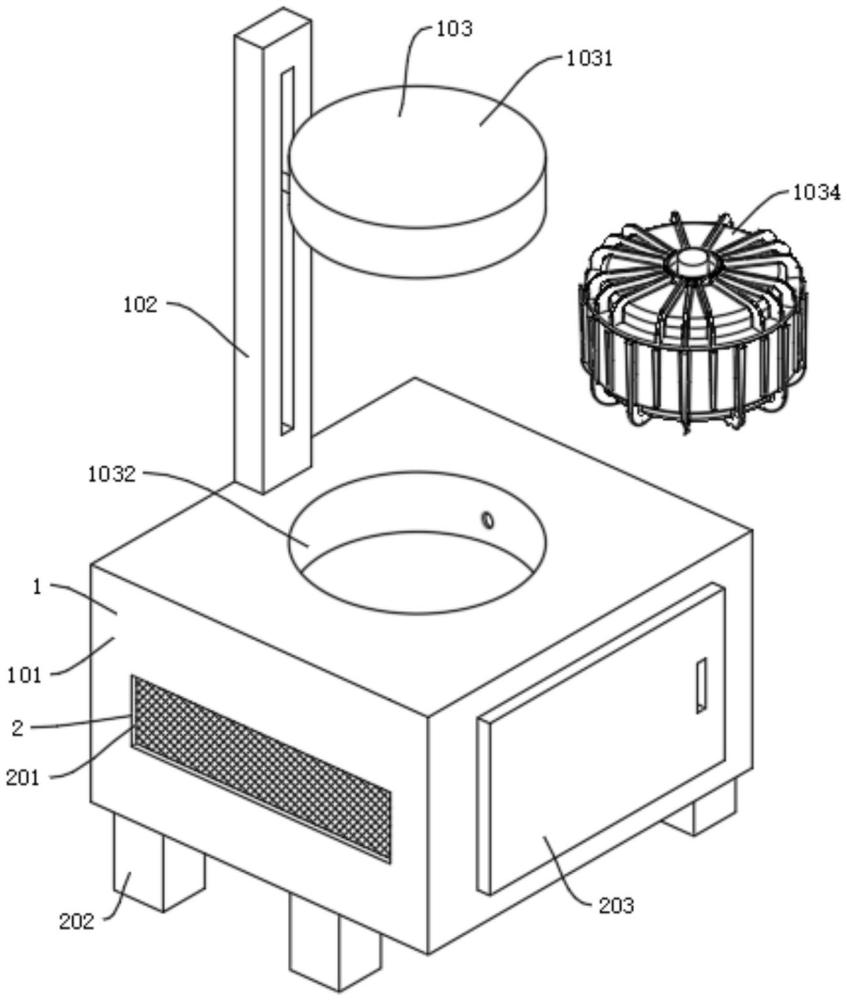

1.一種輪胎成型鼓裝置,包括主體機構(gòu)(1)和輔助機構(gòu)(2),其特征在于:所述輔助機構(gòu)(2)位于主體機構(gòu)(1)的外端,所述主體機構(gòu)(1)包括機體(101)、電導(dǎo)軌(102)和塑形組件(103),所述電導(dǎo)軌(102)固定安裝在機體(101)的上端,所述塑形組件(103)活動安裝在機體(101)的上方;

2.根據(jù)權(quán)利要求1所述的一種輪胎成型鼓裝置,其特征在于:所述第二合模(1032)固定設(shè)置在機體(101)內(nèi)端的上端,所述曲線擠壓塊(1033)固定設(shè)置在第二合模(1032)的內(nèi)端。

3.根據(jù)權(quán)利要求2所述的一種輪胎成型鼓裝置,其特征在于:所述鼓體(1034)活動安裝在第一合模(1031)和第二合模(1032)的內(nèi)端,所述鼓曲線(1035)固定設(shè)置在鼓體(1034)的內(nèi)端。

4.根據(jù)權(quán)利要求3所述的一種輪胎成型鼓裝置,其特征在于:所述漿液箱(1036)固定安裝在機體(101)的內(nèi)端,所述抽料泵(1037)固定安裝在機體(101)內(nèi)端的右側(cè),所述抽料泵(1037)固定安裝在漿液箱(1036)的右方。

5.根據(jù)權(quán)利要求4所述的一種輪胎成型鼓裝置,其特征在于:所述盤管加熱器(1038)固定安裝在機體(101)的內(nèi)端,所述溫度控制器(1039)固定安裝在盤管加熱器(1038)的右方,所述電熱板(10310)固定安裝在第二合模(1032)的下端。

6.根據(jù)權(quán)利要求5所述的一種輪胎成型鼓裝置,其特征在于:所述輔助機構(gòu)(2)包括散熱窗(201)、支撐架(202)和檢修蓋(203),所述散熱窗(201)固定安裝在機體(101)的右側(cè)。

7.根據(jù)權(quán)利要求6所述的一種輪胎成型鼓裝置,其特征在于:所述支撐架(202)固定安裝在機體(101)的下端,所述檢修蓋(203)活動安裝在機體(101)的外端。

技術(shù)總結(jié)

本技術(shù)涉及輪胎成型技術(shù)領(lǐng)域,且公開了一種輪胎成型鼓裝置,包括主體機構(gòu)和輔助機構(gòu),所述輔助機構(gòu)位于主體機構(gòu)的外端,所述主體機構(gòu)包括機體、電導(dǎo)軌和塑形組件,所述電導(dǎo)軌固定安裝在機體的上端,所述塑形組件活動安裝在機體的上方。該輪胎成型鼓及其裝置,通過對于主體機構(gòu)的安裝,曲線擠壓塊的重點是更改鼓肩底部曲線的設(shè)計,改善或者避免現(xiàn)有成型鼓曲線設(shè)計帶來輪胎成型過程中成型機后壓輥對輪胎胎圈部位材料的過度擠壓,還有導(dǎo)致的材料不均勻、成型鼓的損壞、成型效率的損失等,有利于后壓輥的正包扣入剝離過程,更改鼓肩高度的設(shè)計有利于實現(xiàn)成型工序的減少,實現(xiàn)輪胎胎圈加三角膠復(fù)合件的一次反包,提升了裝置的安全性。

技術(shù)研發(fā)人員:楊杰,陳傳慧

受保護的技術(shù)使用者:貴州輪胎股份有限公司

技術(shù)研發(fā)日:20240704

技術(shù)公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!