基于高分子復合材料注塑和超聲波焊接的空調器消音器的制作方法

本發明涉及空調器,尤其涉及基于高分子復合材料注塑和超聲波焊接的空調器消音器。

背景技術:

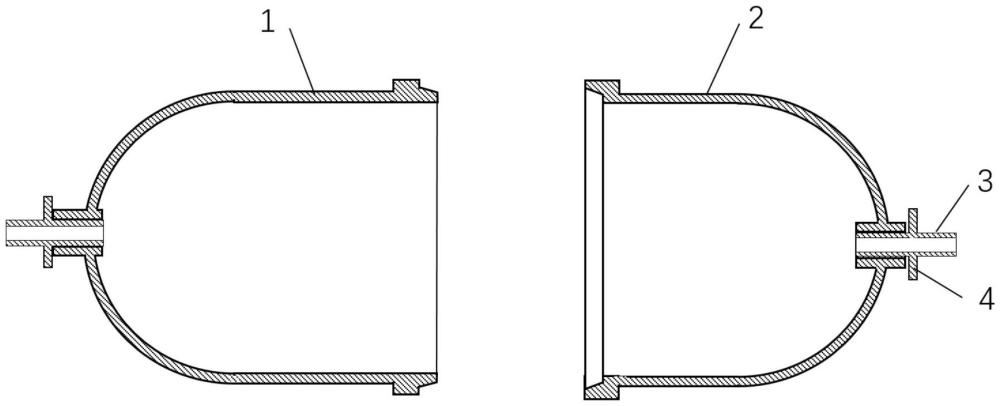

1、目前市場上絕大部分空調器外機都在其制冷系統中使用“抗性消音器”(見圖1),用于降低制冷管路內冷媒的噪音。抗性消聲器由小管φ1和大直徑φ0相連而成,利用管路截面的突然變大而使聲波向聲源反方向發射而起到消聲作用,對中、低噪聲有較好的消聲效果且結構簡單,為了保證消聲效果,膨脹比應φ0/φ1>4。

2、傳統制作消聲器的工藝是將延展性優異的金屬,如貴重的銅管,經過專用的旋壓機床,將較粗的銅管φ0的兩端的縮小為為φ1?=?1/4φ0,制成“銅消聲器”,見圖1。

3、傳統銅消聲器的制作工藝存在以下兩個較大缺點:

4、1、必須使用高延展性的金屬,如銅,以便實現1/4的膨脹比,而銅的價格>6萬元/噸,且密度較大(密度8.9)(不銹鋼2萬元/噸,密度7.8),同尺寸不銹鋼消聲器費僅為銅的30%;但是,不銹鋼的成型難度難度更大;

5、2、需要投資數量龐大的專用旋壓設備,且制造效率較低,單臺雙班(24小時)僅能生產2500只,單臺月產能僅6.5萬只。對于大的空調器廠家(如美的、格力),旺季每月需求>1000萬只,因此需要>150臺才能滿足生產需求,假設設備價格7.5萬元/臺,需要投資>1000萬元!加上設備折舊費加上操作工的工資,造成加工費用高居不下。

6、因此,市場迫切需要發現一種廉價,耐腐蝕、力學性能好(疲勞、斷裂、強度),且高效便捷的空調消音器制造工藝和材料工藝。

技術實現思路

1、為解決上述問題,本發明公開了基于高分子復合材料注塑和超聲波焊接的空調器消音器,使用了注塑工藝和專門的焊接技術,用普通注塑機代替專用旋壓設備,無需設備投入,且單只加工周期從30s大幅縮短到3s,效率提高10倍;篩選出一種高分子+增強材料(pa66+gf30),其拉伸強度180mpa,與銅相當;線性膨脹系數20μ/m.k,與銅17μ/m.k相當,適合用于r410a、r407c和r32空調管路環境;創新的采用了帶自鎖對接的端面設計,在超聲波焊接時確保 a,b,c三面緊密焊接成型,滿足空調系統對管路氣密性的要求,并且自鎖結構能持續施加壓力,省略了焊接后的保壓時間,整體焊接時間從5s縮短1.5s,效率提高3倍;通過嵌入帶防火擋片的金屬管(如304不銹鋼),使得高分子塑料消音器能與外部制冷管路直接焊接,并能有效防止焊接時火焰燒壞復合材料本體。

2、具體方案如下:

3、基于高分子復合材料注塑和超聲波焊接的空調器消音器,包括消音器主體,所述消音器主體為管狀結構,其兩端孔徑縮小,其特征在于:所述消音器主體被分割成a段和b段,所述a段和b段分別注塑成型,并通過超聲波焊接,所述a段和b段的焊接面分別設有自鎖頭和自鎖槽,所述自鎖頭和自鎖槽相適配,并緊密壓合。本發明中的超聲波塑料焊接技術是利用超聲波通過塑料接觸面時,由于交界面處聲阻大,會產生局部高溫導致塑料在接觸面臨近區域迅速熔化,在壓力的作用下交界面凝固成型,形成一個堅固的分子鏈,焊接強度接近于原材料強度。超聲波塑料焊接的好壞取決于換能器焊頭的振幅,所加壓力及焊接時間等三個因素,需要針對實際情況調節最佳參數。

4、作為本發明的進一步改進,所述消音器主體為高分子尼龍+30%玻纖復合材料消音器。具有優異的力學性能,拉伸強度σt=180mpa,熱膨脹系數?α=20μ/k.m。強度性能與銅的σt=180mpa,α=17μ/k.m接近。空調r32冷媒系統的管路壓力中:在低壓狀態下,其標準值為0.5mpa,即相當于5公斤。在高壓狀態下,壓力則為1.8mpa,相當于18公斤的壓力。在平衡狀態下,其壓力為1mpa,即10公斤。尼龍+30%玻纖(pa66+gf30)的拉伸強度達到180mpa,作為r32空調系統管路的強度是可以的。r410a和407c的管道壓力低于r32,因此都可以使用。

5、作為本發明的進一步改進,所述自鎖頭上設有a、b、c三個用于焊接的端面,其中,a和c端面為相互平行的圓環狀,且a端面的外徑大于c端面的外徑,并與超聲波射入方向垂直,b端面為喇叭狀,其與超聲波射入方向成 β角,小孔徑端與c端面的外側相連,所述自鎖槽中設有與自鎖頭相適配的焊接端面。超聲波從a端射入,途徑交界面a,b,c,截面a和c與超聲波射入方向垂直;截面b與超聲波射入方向成 β角,這樣有利于超聲波的反射,同時,t變為t/cos β,增加接觸面積,還可以改善氣密性。

6、作為本發明的進一步改進,所述a、b、c端面為依次連接的連續面,a端面的內側與b端面的大孔徑端連接。

7、作為本發明的進一步改進,所述a、b端面間通過圓柱面連接。

8、作為本發明的進一步改進,所述消音器主體的兩端中設有管套結構,所述管套結構中嵌設有用于將消聲器主體與外圍制冷系統銅管焊接的金屬管,所述金屬管在消音器主體注塑過程中與其成型為一體,且中部外設有環狀的火焰擋片。

9、作為本發明的進一步改進,所述金屬管為304不銹鋼管,熱傳導系數λ=15w/m.k,是銅(λ=385w/m.k)的1/25,其與火焰擋片采用金屬冷鐓直接成型。

10、作為本發明的進一步改進,所述火焰擋片的邊緣朝向消音器主體翻折90°,可以更好防止焊接時燒傷消音器本體。

11、作為本發明的進一步改進,所述金屬管為304不銹鋼管。。

12、作為本發明的進一步改進,所述a段和b段中安裝有金屬螺旋絲,并一體注塑成型,用于提高消音器主體的彈性模量。

13、作為本發明的進一步改進,所述a段和b段間安裝有用于過濾冷媒的過濾網。

14、本發明的有益效果在于:

15、1、本發明的消音器可以使用普通的注塑工藝和常規的超聲波焊接工藝。代替了復雜的旋壓設備,無需專用設備投入,生產效率提高5倍以上;

16、2、采用了創新設計的超聲波焊接端面,使得?a,b,c三面在超聲波作用下能充分融合,從而保證氣密性;此外,該結構帶自鎖功能,端面融合后無需保壓,焊接的生產節拍縮短70%,效率提升明顯;

17、3、采用了高分子+金屬增強材料(pa66+gf30),拉伸強度達180mpa、具有優秀的抗疲勞特性,且線性膨脹系數α=20μ/k.m,與銅17μ/k.m接近。其力學性能滿足空調常規冷媒(r32、r410a、r407c)管路1.0mpa的壓力要求;

18、4、通過引入帶火焰擋片的金屬管嵌件,消音器能采用成熟的銅-鋼焊接方式直接與外部系統管路連接,并且能防止焊接火焰燒壞復合材料消音器。

技術特征:

1.基于高分子復合材料注塑和超聲波焊接的空調器消音器,包括消音器主體,所述消音器主體為管狀結構,其兩端孔徑縮小,其特征在于:所述消音器主體被分割成a段和b段,所述a段和b段分別注塑成型,并通過超聲波焊接成整體,所述a段和b段的焊接面分別設有自鎖頭和自鎖槽,所述自鎖頭和自鎖槽相適配,并緊密壓合;所述消音器主體的兩端中設有管套結構,所述管套結構中嵌設有用于將消聲器主體與外圍制冷系統銅管焊接的金屬管,所述金屬管在消音器主體注塑過程中與其成型為一體,且中部外設有環狀的火焰擋片。

2.根據權利要求1所述的基于高分子復合材料注塑和超聲波焊接的空調器消音器,其特征在于,所述消音器主體為尼龍加30%玻纖高分子復合消音器。

3.根據權利要求1所述的基于高分子復合材料注塑和超聲波焊接的空調器消音器,其特征在于,所述自鎖頭上設有a、b、c三個用于焊接的端面,其中,a和c端面為相互平行的圓環狀,且a端面的外徑大于c端面的外徑,并與超聲波射入方向垂直,b端面為喇叭狀,其與超聲波射入方向成β角,小孔徑端與c端面的外側相連,所述自鎖槽中設有與自鎖頭相適配的焊接端面。

4.根據權利要求3所述的基于高分子復合材料注塑和超聲波焊接的空調器消音器,其特征在于,所述a、b、c端面為依次連接的連續面,a端面的內側與b端面的大孔徑端連接。

5.根據權利要求3所述的基于高分子復合材料注塑和超聲波焊接的空調器消音器,其特征在于,所述a、b端面間通過圓柱面連接。

6.根據權利要求1所述的基于高分子復合材料注塑和超聲波焊接的空調器消音器,其特征在于:所述金屬管為304不銹鋼管,其與火焰擋片采用金屬冷鐓直接成型。

7.根據權利要求1所述的基于高分子復合材料注塑和超聲波焊接的空調器消音器,其特征在于:所述火焰擋片的邊緣朝向消音器主體翻折90°。

8.根據權利要求1所述的基于高分子復合材料注塑和超聲波焊接的空調器消音器,其特征在于:所述a段和b段中一體注塑成型有金屬螺旋絲,用于提高消音器主體的彈性模量。

9.根據權利要求1所述的基于高分子復合材料注塑和超聲波焊接的空調器消音器,其特征在于:所述a段和b段間安裝有用于過濾冷媒的過濾網。

技術總結

本發明提供了基于高分子復合材料注塑和超聲波焊接的空調器消音器,包括消音器主體,消音器主體為管狀結構,兩端孔徑縮小,消音器主體被分割成A段和B段,A段和B段分別注塑成型,并通過超聲波焊接成整體,A段和B段的焊接面分別設有自鎖頭和自鎖槽。本發明的消音器可使用普通的注塑工藝和常規的超聲波焊接工藝,生產效率提高5倍以上;采用了創新設計的超聲波焊接端面,在超聲波作用下能充分融合,從而保證氣密性;并帶自鎖功能,端面融合后無需保壓;采用了高分子+金屬增強材料,滿足空調常規冷媒管路1.0MPa的壓力;引入帶火焰擋片的異形金屬管嵌件,直接應用成熟的銅?鋼焊接方式與空調系統管路連接,且能防止焊接火焰燒壞消音器。

技術研發人員:文堅,張建立,白連社

受保護的技術使用者:安徽寰亞科技有限公司

技術研發日:20240708

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!