一種環己酮裝置內液液混合強化催化的設備及方法與流程

本發明屬于石油化工和環保領域,具體涉及到一種環己酮裝置內液液混合強化催化的設備及方法。

背景技術:

1、環己酮是生產己內酰胺、己二酸和己內酯的重要單體,是各種油漆產品的溶劑。作為一種重要的有機化工產品,應用得越來越廣泛,需求量也不斷擴大。從國內環己酮生產工藝來看,環己烷氧化法因技術較為成熟,原料來源穩定,目前仍是生產環己酮最為廣泛的工藝路線,特別是環己烷無催化氧化法。目前環己烷無催化氧化法生產環己酮這一工藝在堿液與氧化液混合過程中主要采用靜態混合進行,但由于傳統靜態混合器混合的能力較差導致在反應階段無法在裝置內形成均一穩定的堿性環境,進而導致環己酮生產效率下降,堿液消耗量升高等問題,因此迫切需要開發新的環己酮裝置內液液混合強化催化的方法及設備來降低堿液消耗量。

2、cn107400038a提供了一種提高環己基過氧化氫制環己酮和降低堿耗的方法,主要是在鉻酸異辛酯和醋酸鈷的兩步催化作用下,環己烷先分解成環己酮和環己醇,然后進行有機相和無機相的分離,在這種條件下堿液的消耗有了明顯的降低。cn113173839a提供了一種外排廢堿液用于環己烷氧化液微萃取的裝置,利用外排堿液與環己烷氧化液進行混合萃取和精細分離,提高了環己烷氧化液分解吸收率,實現了皂化分離外排廢堿的回收利用降低了分解反應中的堿耗和能耗。目前國內公開或授權的專利,未有涉及液-液微混合強化提高堿液和氧化液的混合程度的相關專利,因此開發利用增強液液混合來降低堿液消耗量具有重要意義。

技術實現思路

1、本發明針對現有技術存在的不足,本發明提供了一種環己酮裝置內液液混合強化催化的設備及方法。

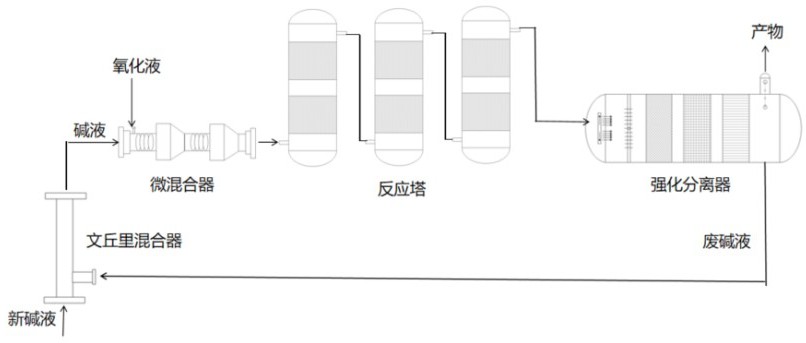

2、本發明提供的一種環己酮裝置內液液混合強化催化的設備,主要包括依次連接的文丘里混合器、微混合器、反應塔和強化分離器;所述文丘里混合器設置有新堿液入口、廢堿液入口和堿液出口,堿液出口連通微混合器;所述微混合器設置有堿液進口、氧化液進口和混合液出口,混合液出口連通反應塔;所述反應塔設置有混合液進口,出口連通強化分離器;所述強化分離器設置有進口、產物出口和廢堿液出口,廢堿液出口連通文丘里混合器。

3、本發明進一步設置為,所述文丘里混合器內均布若干文丘里管,每根文丘里管小端分布若干噴頭,新堿液從噴頭進入到文丘里管中與回收的堿液進行混合;所述文丘里管大端直徑為混合腔直徑的1/5-1/4,中部直徑為混合腔直徑的1/8-1/6。優選文丘里管為10-20根,每根文丘里管小端分布有4-6個噴頭,文丘里管長度為混合器長度的的2/3。

4、本發明進一步設置為,所述微混合器采用cn112755826a中一種強化液-液乳化的裝置和方法中的裝置,所述裝置包括噴射部分和強化混合部分。

5、本發明進一步設置為,所述微混合器噴射部分和強化混合部分包括分散相噴射端、連續相噴射端、混合腔、一級湍動段、二級湍動段,所述噴射端的直徑為混合腔直徑的1/2;所述噴射端頂部設有噴射口,噴射口的直徑為0.5mm,所述混合腔為螺旋結構,長度為混合器長度的1/5,湍動段分為螺旋段、空腔段和變徑段,所述螺旋段的長度為混合器長度的1/6,變徑段的長度為混合器長度的1/4。

6、本發明進一步設置為,所述反應塔為三段反應塔,反應塔內填料為散堆填料。

7、本發明進一步設置為,所述強化分離器為臥式分離器,包括布液器、整流器、預聚結模塊、強化聚結模塊、分級深度沉降模塊、界位計、水包。

8、本發明進一步設置為,所述布液器包括排管式液體分布器、盤式液體分布器,優選t型排管式液體分布器,t型排管上均布小孔。

9、本發明進一步設置為,所述整流器為穿孔平板,孔徑為2mm,孔中心距為6mm,穿孔率為20%-40%。

10、本發明進一步設置為,所述預強化聚結模塊采用cn103952853b中一種適用于油水分離的x型纖維編織方法中的x型編織方法編織而成,材料選用親水纖維材料,親水性材料包括但不限于不銹鋼;所述強化聚結模塊采用cn103952852b中一種適用于油水分離的ω型纖維編織方法中的ω型編織方法編織而成,材料選用親油與親水纖維材料,親油與親水纖維的比例為1:1,其中親油纖維材料包括但不限于四氟乙烯,聚丙烯,親水纖維材料包括但不限于不銹鋼。

11、本發明進一步設置為,所述分級深度沉降模塊內部為波紋板,所述波紋板與水平面夾角為30°-60°。所述分級深度沉降模塊包括從上到下的分離層、破乳層,聚結層,所述分離層波紋板由親油材料構成,材料包括但不限于聚四氟乙烯;所述聚結層波紋板材料由親水材料構成,材料包括但不限于聚四氟乙烯;所述破乳層波紋板由親油材料和親水材料交錯堆疊而成;所述波紋板的波峰和波谷都開有數量相等的小孔,開孔的數量根據分離物料的實際情況進行調節。

12、本發明還提供了采用上述設備的環己酮裝置內液液混合強化催化的方法,包括以下步驟:

13、(1)氧化液及堿液進入微混合器,在混合器中混合;

14、(2)步驟(1)中混合好的物料進入反應塔,在反應塔中反應;

15、(3)步驟(2)中反應塔得到的物料進入強化分離器進行產物與廢堿液的分離;

16、(4)步驟(3)中得到的廢堿液進入文丘里混合器與新堿液混合后重新進入微混合器。

17、本發明方法進一步地,所述微混合器堿液和氧化液的流量比為0.4-0.8,可以調節流量比來實現堿液分散相粒徑的控制。

18、本發明方法進一步地,經過所述微混合器混合后,堿液分散相的粒徑分布5-50um,其中堿液分散相液滴中值粒徑<40um。

19、本發明方法進一步地,經所述強化分離器分離后油水的分離效率>95%,對于直徑大于15um的水滴的脫除效率不低于95%,對于直徑小于15um的水滴的脫除率不低于50%。

20、本發明方法進一步地,所述強化分離器工作壓力為0.3-0.8mpa,截面流速為0.001-0.02m/s。

21、本發明方法進一步地,所述文丘里混合器出口所述的堿液濃度為10%-15%。

22、本發明具有以下有益效果:

23、(1)本發明全程采用無動力分離和混合設備,實現了能量的降耗;

24、(2)本發明堿洗和水洗過程采取液液微混合的方法和設備,形成均一穩定的堿性環境,環己酮生產效率提高,堿液消耗量降低10%以上;

25、(3)本發明通過文丘里混合器將廢堿液與新堿液混合后形成堿液,實現堿液消耗量的降低;

26、(4)本發明通過采用強化分離器可實現產物與廢堿液的快速分離,相較于傳統的分離方式縮短了50%的處理時間。

技術特征:

1.一種環己酮裝置內液液混合強化催化的設備,其特征在于包括依次連接的文丘里混合器、微混合器、反應塔和強化分離器;所述文丘里混合器設置有新堿液入口、廢堿液入口和堿液出口,堿液出口連通微混合器;所述微混合器設置有堿液進口、氧化液進口和混合液出口,混合液出口連通反應塔;所述反應塔設置有混合液進口,出口連通強化分離器;所述強化分離器設置有進口、產物出口和廢堿液出口,廢堿液出口連通文丘里混合器。

2.根據權利要求1所述的設備,其特征在于所述文丘里混合器內均布若干文丘里管,每根文丘里管小端分布若干噴頭;所述文丘里管大端直徑為混合腔直徑的1/5-1/4,中部直徑為混合腔直徑的1/8-1/6。

3.根據權利要求2所述的設備,其特征在于所述文丘里管為10-20根,每根文丘里管小端分布有4-6個噴頭,文丘里管長度為混合器長度的的2/3。

4.根據權利要求1所述的設備,其特征在于所述微混合器包括噴射部分和強化混合部分,設有分散相噴射端、連續相噴射端、混合腔、一級湍動段、二級湍動段。

5.根據權利要求4所述的設備,其特征在于所述噴射端的直徑為混合腔直徑的1/2;所述噴射端頂部設有噴射口,噴射口的直徑為0.5mm;所述混合腔為螺旋結構,長度為混合器長度的1/5;所述湍動段分為螺旋段、空腔段和變徑段,所述螺旋段的長度為混合器長度的1/6,變徑段的長度為混合器長度的1/4。

6.根據權利要求1所述的設備,其特征在于所述反應塔為三段反應塔;所述強化分離器為臥式分離器。

7.根據權利要求1所述的設備,其特征在于所述三段反應塔內填料為散堆填料;所述強化分離器包括布液器、整流器、預聚結模塊、強化聚結模塊、分級深度沉降模塊、界位計、酸包。

8.根據權利要求7所述的設備,其特征在于所述布液器包括排管式液體分布器、盤式液體分布器,優選t型排管式液體分布器,t型排管上均布小孔。

9.根據權利要求7所述的設備,其特征在于所述整流器為穿孔平板,孔徑為2mm,孔中心距為6mm,穿孔率為20%-40%。

10.根據權利要求7所述的設備,其特征在于所述預強化聚結模塊由親水纖維經x型纖維編織方法編織而成;所述強化聚結模塊由親油與親水纖維經ω型纖維編織方法編織而成,親油與親水纖維的比例為1:1。

11.根據權利要求7所述的設備,其特征在于所述分級深度沉降模塊內部為波紋板,波紋板與水平面夾角為30°-60°;所述分級深度沉降模塊包括從上到下的分離層、破乳層、聚結層;所述分離層波紋板由親油材料構成;所述聚結層波紋板材料由親水材料構成;所述破乳層波紋板由親油材料和親水材料交錯堆疊而成;所述波紋板的波峰和波谷都開有數量相等的小孔,開孔的數量根據分離物料的實際情況進行調節。

12.一種采用權利要求1-11之一設備的環己酮裝置內液液混合強化催化的方法,其特征在于包括以下步驟:

13.根據權利要求12所述的方法,其特征在于步驟(1)中,氧化液與堿液在微混合器中充分混合,堿液分散相的粒徑分布5-50um,其中堿液分散相液滴中值粒徑<40um,堿液和氧化液的流量比為0.4-0.8,通過調節流量比來實現堿液分散相粒徑的控制。

14.根據權利要求12所述的方法,其特征在于步驟(3)中,經過強化分離器分離后產物的分離效率>95%,對于直徑大于15um的水滴的脫除效率不低于95%,對于直徑小于15um的水滴的脫除率不低于50%;所述強化分離器工作壓力為0.3-0.8mpa,截面流速為0.001-0.02m/s。

15.根據權利要求12所述的方法,其特征在于步驟(4)中,通過文丘里混合器后堿液濃度達到10%-15%。

技術總結

本發明涉及一種環己酮裝置內液液混合強化催化的設備及方法,設備主要包括微混合器、三段反應塔、強化分離器、文丘里混合器。氧化液及堿液加入微混合器充分混合,混合器出料進入反應塔,反應塔出料進入強化分離器,分離器出口為產品及廢堿液,廢堿液進入文丘里混合器與新堿液混合再進入微混合器。本發明可以實現在實際工藝條件下分散相液滴中值粒徑<40μm,且分散相粒徑可調可控,有效減輕氧化液分解塔中堿液偏流現象,實現堿液的再利用,堿液消耗量下降10%(堿耗下降50kg/t酮)以上。在保證高效混合的同時強化分離器實現產物與廢堿液之間的分離,提高產量。本發明在相同處理量下較目前常用流程設備占地面積小、處理精度高,亦可廣泛應用于石油化工行業生產中需要進行混合的流程之中,提高混合的效率,讓分散相粒徑可調可控。

技術研發人員:趙思遠,黃耀華,孔偉偉,盧浩,任磊,朱華曈,于品華,陳斌,黃敦成

受保護的技術使用者:中國石油化工股份有限公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!