一種硫化隔離劑自動噴涂裝置的制作方法

本技術涉及噴涂裝置,特別涉及一種硫化隔離劑自動噴涂裝置。

背景技術:

1、硫化隔離劑是一種在橡膠加工中使用的添加劑,主要用于防止膠片或半成品表面的相互粘結,常用于生膠和膠料的塑煉、混煉、壓片及成型等操作中,在使用硫化隔離劑的過程中,噴涂方式十分重要,硫化膠囊隔離劑噴涂裝置是其關鍵設備,這種裝置包括用于盛放隔離劑的隔離劑罐、用于噴涂隔離劑的噴頭以及用于連接隔離劑罐和噴頭的輸送軟管,而噴頭又包括用于整體噴涂的環形分布器和用于局部噴涂的單點噴涂器,然而,現有的硫化隔離劑噴涂裝置大都需要工人進行手動噴涂,其噴涂效率較低。

2、為了應對上述問題,現有公告號為cn214354348u的中國專利提出了一種硫化隔離劑自動噴涂環狀裝置,該裝置通過第二氣缸帶動機架和第一氣缸在機架導軌上進行水平方向滑動,第一氣缸進而帶動噴涂環進行垂直方向運動,移動至膠囊外側上部,氣壓管路電磁閥開關打開,由儲罐上的進氣口進入,儲罐中的隔離劑通過輸送管至噴涂環由噴嘴噴出,同時第一氣缸帶動噴涂環緩慢下降,完成對膠囊從上到下的噴涂過程。

3、然而,雖然上述的一種硫化隔離劑自動噴涂環狀裝置能夠通過第二氣缸和第一氣缸的配合實現噴涂環對膠囊的自動噴涂,從而實現對氣囊的自動噴涂,但是,該硫化隔離劑自動噴涂環狀裝置在噴涂環對膠囊進行噴涂時,沿噴嘴噴出的隔離劑容易濺射至外界,并粘附在其他設備上,從而造成清理困難的問題,因此,本實用新型提供了一種硫化隔離劑自動噴涂裝置來滿足需求。

技術實現思路

1、本實用新型的目的是為了解決上述背景技術中存在的問題,而提出的一種硫化隔離劑自動噴涂裝置。

2、本實用新型要解決的技術問題是提供一種硫化隔離劑自動噴涂裝置以解決現有的硫化隔離劑噴涂裝置在噴涂環對膠囊進行噴涂時,沿噴嘴噴出的隔離劑容易濺射至外界并粘附在其他設備上,從而造成清理困難的問題。

3、為解決上述技術問題,本實用新型提供如下技術方案:

4、一種硫化隔離劑自動噴涂裝置,包括:

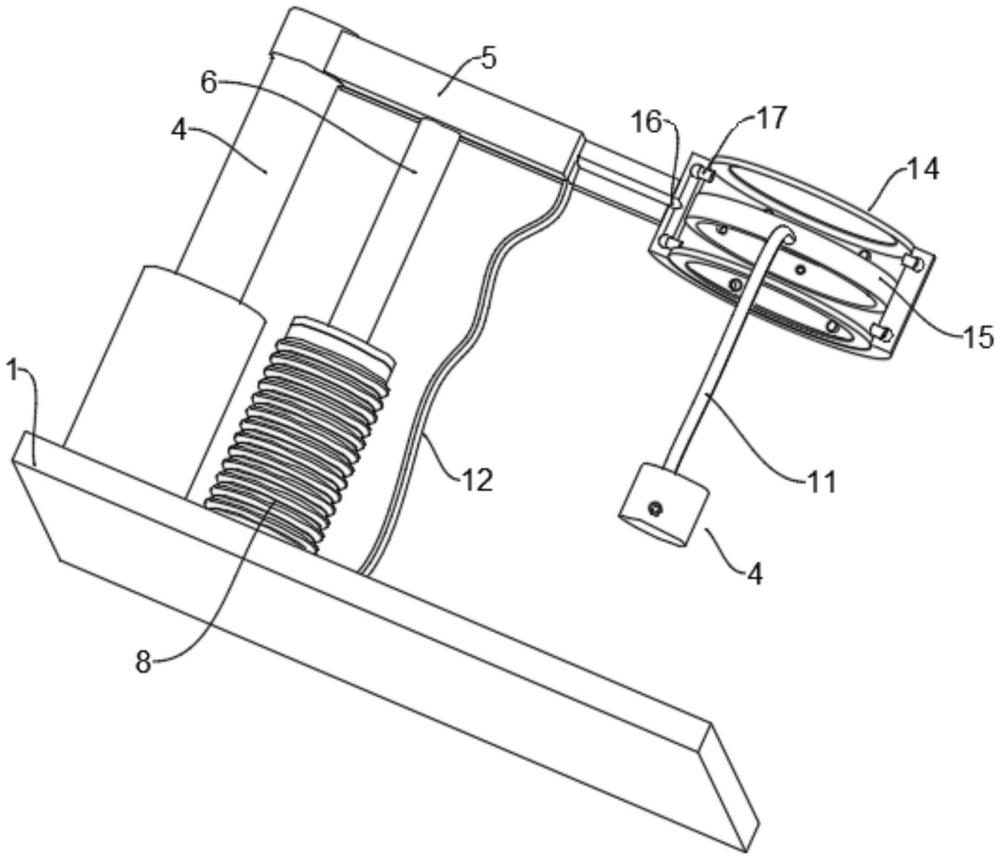

5、底座,其頂部設有對膠囊進行固定的安裝座,所述底座上設有升降機構,所述升降機構的驅動端通過連接板連接有可套設所述膠囊的防護筒,所述防護筒內設有噴涂環,所述噴涂環上連通有噴嘴,所述安裝座上設有儲罐,所述儲罐上連通有進氣口,所述儲罐通過噴涂管道與所述噴涂環連通,所述防護筒內壁相對所述噴嘴設有多個排氣管,所述防護筒內設有與所述排氣管連通的排氣通道,所述底座上設有氣囊,所述氣囊頂部通過壓桿與所述連接板連接,所述氣囊的排氣口通過輸氣管道與所述排氣通道連通。

6、優選地,所述排氣管的出風方向與所述噴嘴的噴涂方向平行,所述排氣管為多個且沿所述防護筒周長方形環形布置。

7、優選地,壓桿與所述升降機構的移動方向平行。

8、優選地,所述壓桿與所述氣囊之間固定連接有壓板。

9、優選地,所述防護筒兩端內壁對稱固定連接有遮擋板,所述遮擋板的內徑大于所述膠囊的直徑。

10、優選地,所述遮擋板為環狀結構。

11、本實用新型與現有技術相比,至少具有如下有益效果:

12、上述方案中,通過設置氣囊、排氣管,通過升降機構下降時帶動壓桿對氣囊進行施壓從而使得氣流沿排氣管排出并對噴嘴噴出的隔離劑進行阻擋,避免了隔離劑在噴涂時濺射在其他設備上,免去了對其他設備的清理。

13、上述方案中,通過設置壓板、遮擋板,壓板的設置可以避免壓桿對氣囊造成損壞,提升氣囊的使用壽命;遮擋板能夠在不影響對膠囊正常噴涂的情況下對防護筒的兩端進行遮擋,進一步避免了隔離劑濺射至外界的幾率。

技術特征:

1.一種硫化隔離劑自動噴涂裝置,其特征在于,包括:

2.根據權利要求1所述的硫化隔離劑自動噴涂裝置,其特征在于:所述排氣管(17)的出風方向與所述噴嘴(18)的噴涂方向平行,所述排氣管(17)為多個且沿所述防護筒(13)周長方形環形布置。

3.根據權利要求1所述的硫化隔離劑自動噴涂裝置,其特征在于:壓桿(6)與所述升降機構(4)的移動方向平行。

4.根據權利要求3所述的硫化隔離劑自動噴涂裝置,其特征在于:所述壓桿(6)與所述氣囊(8)之間固定連接有壓板(7)。

5.根據權利要求1所述的硫化隔離劑自動噴涂裝置,其特征在于:所述防護筒(13)兩端內壁對稱固定連接有遮擋板(14),所述遮擋板(14)的內徑大于所述膠囊(3)的直徑。

6.根據權利要求5所述的硫化隔離劑自動噴涂裝置,其特征在于:所述遮擋板(14)為環狀結構。

技術總結

本技術提供一種硫化隔離劑自動噴涂裝置,屬于噴涂裝置技術領域,包括底座,其頂部設有升降機構,升降機構的驅動端通過連接板連接有防護筒,防護筒內設有噴涂環,噴涂環上連通有噴嘴,安裝座上設有儲罐,儲罐通過噴涂管道與噴涂環連通,防護筒內壁相對噴嘴設有排氣管,防護筒內設有與排氣管連通的排氣通道,底座上設有氣囊,氣囊頂部通過壓桿與連接板連接,氣囊的排氣口通過輸氣管道與排氣通道連通。通過設置氣囊、排氣管,通過升降機構下降時帶動壓桿對氣囊進行施壓從而使得氣流沿排氣管排出并對噴嘴噴出的隔離劑進行阻擋,避免了隔離劑在噴涂時濺射在其他設備上,免去了對其他設備的清理。

技術研發人員:孫起,郭世禮

受保護的技術使用者:青島大有盛邦新材料有限公司

技術研發日:20240109

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!