一種氦氣壓縮機用油氣分離器的制作方法

本技術涉及一種氦氣壓縮裝置,尤其涉及一種氦氣壓縮機用油氣分離器。

背景技術:

1、氦氣壓縮機通過機械壓縮將氦氣壓縮成高壓狀態,提供滿足超導體制冷、氣體分析等需求的氣體。油氣分離器用于將壓縮機中氦氣和潤滑油分離,分離后氦氣由頂部的出氣管進入吸附器進一步過濾,而分離器底部的潤滑油則經過出油管返回至壓縮包內。吸附器內置的吸附劑對殘余的油霧顆粒進一步吸附凈化,但是吸附劑的吸附量有限因此使用壽命有限需要定期更換。同時由于出油管與殼體底部存在一定的間隙,會有部分潤滑油殘留,如果運輸、使用過程中發生側翻或者傾倒,底部的潤滑油通過出氣管進入吸附器內,會增加吸附劑的使用量并且潤滑油被吸附后不能再進入壓縮包內循環使用,造成潤滑油的浪費。

技術實現思路

1、實用新型目的:本實用新型的目的是為了提升油氣分離的純凈度、提升吸附劑的使用壽命,減少潤滑油的浪費,提供一種氦氣壓縮機用油氣分離器。

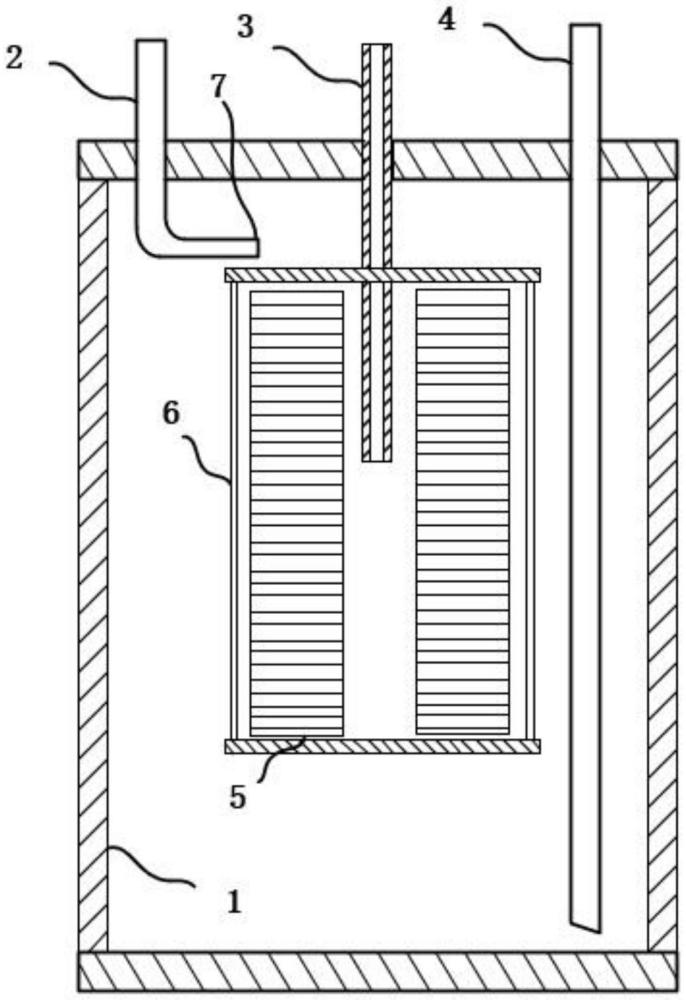

2、技術方案:本實用新型所述的氦氣壓縮機用油氣分離器,包括殼體和垂直固定在殼體頂部的出氣管、進氣管、出油管和濾芯;所述的出氣管分垂直段和水平段,垂直段固定在殼體上,位于殼體內部的水平段位于濾芯的上方,水平段的進氣口朝向分離器中心軸方向;所述的出氣管位于殼體內的垂直長度大于出油管距離殼體底部的距離。

3、進一步的,所述的出氣管垂直段的直徑大于水平段的直徑,使收集的氣體及時排出。

4、進一步的,所述的出氣管的進氣口上設有進一步阻止潤滑油進入的濾膜,進一步的防止過濾不徹底的潤滑油隨氣流進入吸附裝置,減少吸附劑的使用壽命。

5、進一步的,所述的出氣管內部的拐角處設有防止潤滑油沉積的倒角,防止潤滑油沉積不方便清洗,同時避免過多的潤滑油沉積堵塞出氣管。

6、進一步的,所述的出油管的進油口為斜切面,在發生傾倒時有利于沉積在底部的潤滑油及時通過出油管排出,防止潤滑油通過出氣管進入吸附裝置。

7、進一步的,所述的濾芯外面包裹用于防止其吸附的潤滑油泄漏的外殼,外殼為多孔的不銹鋼結構,使潤滑油和壓縮氣體分離。

8、有益效果:與現有技術相比,本實用新型具有如下優點:1、防止運輸、使用過程中,更多的潤滑油進入吸附器內,提升了油氣分離的純凈度;2、避免底部殘留的潤滑油進入吸附器,提升了吸附劑的使用壽命;3、避免潤滑油進入吸附器無法循環再利用,提升了潤滑油的使用效率,降低了成本和對環境的污染;4、結構簡單,與現有的裝置匹配性好,易于推廣。

技術特征:

1.一種氦氣壓縮機用油氣分離器,包括殼體(1)和垂直固定在殼體(1)頂部的出氣管(2)、進氣管(3)、出油管(4)和濾芯(5);其特征在于,所述的出氣管(2)分垂直段和水平段,垂直段固定在殼體(1)上,位于殼體(1)內部的水平段位于濾芯(5)的上方,水平段的進氣口(7)朝向分離器中心軸方向;所述的出氣管(2)位于殼體(1)內的垂直長度大于出油管(4)距離殼體(1)底部的距離。

2.根據權利要求1所述的氦氣壓縮機用油氣分離器,其特征在于,所述的出氣管(2)垂直段的直徑大于水平段的直徑。

3.根據權利要求1或2所述的氦氣壓縮機用油氣分離器,其特征在于,所述的出氣管(2)的進氣口(7)上設有進一步阻止潤滑油進入的濾膜。

4.根據權利要求1或2所述的氦氣壓縮機用油氣分離器,其特征在于,所述的出氣管(2)內部的拐角處設有防止潤滑油沉積的倒角。

5.根據權利要求1所述的氦氣壓縮機用油氣分離器,其特征在于,所述的出油管(4)的進油口為斜切面。

6.根據權利要求1所述的氦氣壓縮機用油氣分離器,其特征在于,所述的濾芯(5)外面包裹用于防止其吸附的潤滑油泄漏的外殼(6)。

7.根據權利要求6所述的氦氣壓縮機用油氣分離器,其特征在于,所述的外殼(6)為多孔的不銹鋼結構。

技術總結

本技術公開了一種氦氣壓縮機用油氣分離器,包括殼體和垂直固定在殼體頂部的出氣管、進氣管、出油管和濾芯;所述的出氣管分垂直段和水平段,垂直段固定在殼體上,位于殼體內部的水平段位于濾芯的上方,水平段的進氣口朝向分離器中心軸方向;所述的出氣管位于殼體內的垂直長度大于出油管距離殼體底部的距離。該裝置可以防止運輸、使用過程中,更多的潤滑油進入吸附器內,提升了油氣分離的純凈度;避免底部殘留的潤滑油進入吸附器,提升了吸附劑的使用壽命;避免潤滑油進入吸附器無法循環再利用,提升了潤滑油的使用效率,降低了成本和對環境的污染;結構簡單,與現有的裝置匹配性好,易于推廣。

技術研發人員:周志超,劉林盛,朱良友,何韓軍

受保護的技術使用者:中船鵬力(南京)超低溫技術有限公司

技術研發日:20240624

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!