一種生產CO的催化裂化及再生方法與流程

本發明涉及石油烴的催化裂化,具體涉及一種生產co的催化裂化及再生方法。

背景技術:

1、石油原料的催化裂化是重要的石油煉化工藝,催化裂化裝置主要包括催化裂化反應器,以及催化劑再生器。在催化劑再生器中,使用再生氣使積炭的催化劑再生,同時會產生再生煙氣。在催化劑的再生過程中,焦炭燃燒產生大量的co2氣體,使得催化裂化裝置成為煉廠最大的co2排放源,催化裂化煙氣中co2占煉廠排放總量的15%~50%。加工每噸原料催化裂化裝置排放211.7kgco2,中國催化裂化裝置約190余套,總加工能力約2.1億噸/年,至少存在4000萬噸的co2排放量。

2、在催化劑的再生過程中,產生的大量熱量使得催化裝置熱量過剩,需采用外取熱裝置將催化劑再生產生的熱量轉化為蒸汽能,并對高溫煙氣進行能量回收,但這都屬于低品質的能量利用。且再生煙氣中都含有一氧化碳,這部分一氧化碳往往會造成尾燃,使再生器局部過熱、催化劑失活加劇。通過控制煙氣中氧的含量可減少尾燃,但會降低燒焦速率和燒焦強度,同時存在尾氣排放的問題,造成一氧化碳中化學能的損失。煉廠常使用一氧化碳助燃劑或煙氣鍋爐減少煙氣中的一氧化碳并回收能量,但煙氣中一氧化碳的問題始終未能妥善解決。

3、cn1400159a公開了一種利用催化裂化再生煙氣制氫的方法,該方法可使再生煙氣中的co得到合理利用,并使fcc裝置的熱量過剩問題得到緩解。但是,該方法得到的co含量低,在14v%左右,而氮氣含量在70v%以上。

4、cn102698817a公開了一種流化催化裂化催化劑純氧再生工藝和制氫方法,其能顯著提高能量利用品質和效率,降低fcc再生系統的能耗和污染物排放,同時使產生的co通過水煤氣變換反應制備氫氣。

5、cn101457152a公開了一種烴油轉化方法,在再生過程中,待生催化劑在氣化爐中與水蒸氣和含氧氣體接觸,得到合成氣體和半再生催化劑。該方法能夠增加一氧化碳和氫氣的產量,一氧化碳在后續的加工過程中也可以轉化為氫氣,從而獲得較高的氫氣產率。

6、但是,現有技術通過不完全再生煙氣制氫,雖利用了焦炭,但碳仍然主要以二氧化碳的形式排放;而待生催化劑直接與水蒸氣接觸制合成氣的方法會加速催化劑的失活。

7、烴油原料經催化裂化反應產生積炭的待生催化劑,在待生催化劑的再生過程中,如何使待生催化劑上的積炭以高的co選擇性轉化為煙氣,以降低催化裂化裝置碳排放,同時生產co產品是目前亟待解決的技術問題。

技術實現思路

1、本發明提供一種生產co的催化裂化及再生方法,目的是使催化裂化產生的積炭的待生催化劑中的積炭以更高的co選擇性進行煙氣轉化,以更好地得到co產品。

2、本發明涉及一種生產co的催化裂化及再生方法,包括如下步驟:

3、(1)使烴油原料與催化裂化催化劑在催化裂化反應器中接觸并進行催化裂化反應,分離反應油氣和積炭的待生催化劑;

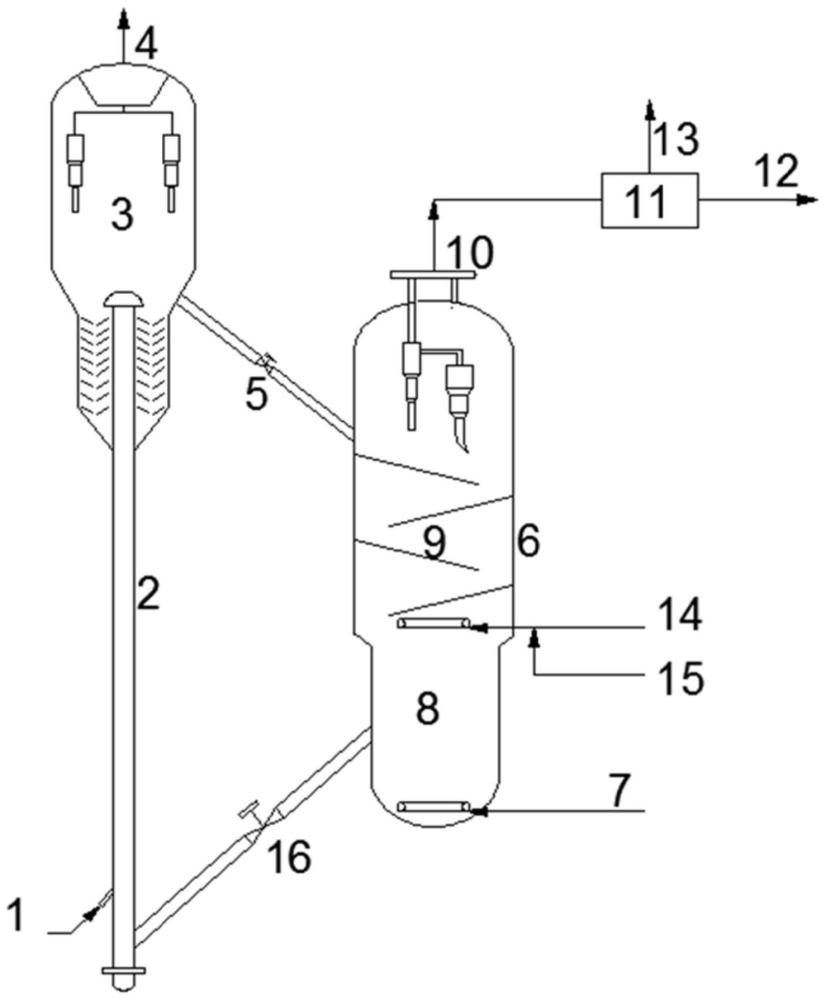

4、(2)再生器由上至下包括相連通的第一再生區和第二再生區,使所述待生催化劑經汽提后依次進入所述第一再生區和所述第二再生區分別進行第一再生和第二再生,得再生催化劑和煙氣;

5、其中,所述第一再生區下部通入h2o和任選的co2,使進入所述第一再生區的所述待生催化劑與h2o和任選的co2以及來自所述第二再生區的第二煙氣接觸進行所述第一再生;

6、所述第二再生區下部通入含氧氣體,與經第一再生的半再生劑接觸進行所述第二再生;

7、再生氣體包括所述第一再生區下部通入的h2o、co2以及所述第二再生區下部通入的所述含氧氣體;

8、(3)使至少部分所述再生催化劑返回至所述催化裂化反應器中循環使用,使所述煙氣從所述再生器頂部引出,經分離得到co產品。

9、可選地,步驟(2)中,所述第一再生區下部通入的co2在所述再生氣體中的體積占比為0~50%,優選為5~15%;所述第一再生區下部通入的h2o在所述再生氣體中的體積占比為1~20%,優選為2~10%。

10、可選地,步驟(2)中,所述第二再生區下部通入的所述含氧氣體包括o2和co2。

11、可選地,步驟(2)中,所述第二再生區下部通入的o2在所述含氧氣體中的體積占比為22~100%,優選為25~60%。

12、可選地,步驟(2)中,所述第一再生和所述第二再生的溫度各自獨立地為600~800℃,優選為670~780℃;

13、和/或,

14、所述再生器中氣體表觀線速為0.3~5米/秒,所述待生催化劑在所述再生器中的平均停留時間為0.6~20分鐘。

15、可選地,所述第二再生區與所述第一再生區的體積比為1:(1-10);和/或,

16、所述第一再生區設置有至少一個孔板,所述孔板與水平線的傾斜角為1~50°,所述孔板的開孔率為1%~90%,開孔直徑為1~30cm,所述孔板上設置有溢流堰。

17、可選地,所述第二再生區為密相床,床層密度為100-700千克/立方米;和/或,

18、所述催化裂化反應器為提升管反應器和/或流化床反應器。

19、可選地,步驟(1)中所述催化裂化催化劑負載有活性金屬的氧化物;

20、所述活性金屬選自堿金屬、堿土金屬和過渡金屬中的一種或多種的組合,優選自k、ca、na、co、mo、ni和fe中的一種或多種的組合;

21、所述活性金屬在所述催化裂化催化劑中的含量為0.1~5%,優選為0.5~1%。

22、可選地,步驟(1)中所述催化裂化催化劑包括15~65重量%的天然礦物質、10~30重量%的無機氧化物以及25~75重量%的沸石;

23、所述無機氧化物包括氧化硅、氧化鋁、氧化鋯、氧化鈦和無定形硅鋁中的一種或多種的組合,所述無機氧化物還包括所述活性金屬的氧化物;

24、所述活性金屬的氧化物在所述無機氧化物中的質量占比為0.1%~20%。

25、可選地,步驟(1)中所述烴油原料選自石油烴和/或其它礦物油,所述石油烴選自汽油、柴油、減壓蠟油、常壓蠟油、焦化蠟油、脫瀝青油、減壓渣油、常壓渣油、抽提油和劣質回煉油中的一種或多種的組合,所述其它礦物油選自煤液化油、油砂油和頁巖油中的一種或多種的組合;和/或,

26、步驟(1)中所述催化裂化反應的條件包括:反應溫度為450~700℃,反應時間為1~10秒,劑油比為1~100:1。

27、有益效果:

28、(1)本發明將催化劑再生過程焦炭的燃燒加以控制,使之發生不完全燃燒生成co,將部分能量作為化學能儲存在co中,可減少催化再生過程中過剩的熱量,解決再生器尾燃的問題,同時大幅度降低co2排放,且不影響催化劑再生效果。

29、(2)通過引入少量h2o,促進焦炭轉化為co,強化co2與焦炭的反應,進一步增產co。

30、(3)再生過程不引入n2,有利于co和co2的分離,降低分離能耗。

31、(4)產生的co可以為后續化工、冶金等的原料,可節約生產co的煤、甲烷等原料,節約資源和能耗,進一步減少排放。

32、(5)在碳中和、碳達峰目標的背景下,利用催化裂化再生過程生產co可實現變廢為寶和節能減排,具有巨大的經濟效益和社會效益。

- 還沒有人留言評論。精彩留言會獲得點贊!