一種柱塞泵馬達(dá)排量高頻響調(diào)節(jié)裝置

本申請屬于柱塞泵馬達(dá),具體涉及一種柱塞泵馬達(dá)排量高頻響調(diào)節(jié)裝置。

背景技術(shù):

1、柱塞泵廣泛應(yīng)用于各種液壓系統(tǒng)中,用于提供穩(wěn)定的液壓動(dòng)力。由于其結(jié)構(gòu)緊湊、效率高、流量大等特點(diǎn),柱塞泵在工程機(jī)械、農(nóng)業(yè)機(jī)械、船舶、航空航天等領(lǐng)域有著廣泛的應(yīng)用,現(xiàn)有技術(shù)存在響應(yīng)速度慢、穩(wěn)定性差的問題。

技術(shù)實(shí)現(xiàn)思路

1、基于上述問題,本申請?zhí)峁┮环N柱塞泵馬達(dá)排量高頻響調(diào)節(jié)裝置,其技術(shù)方案為:

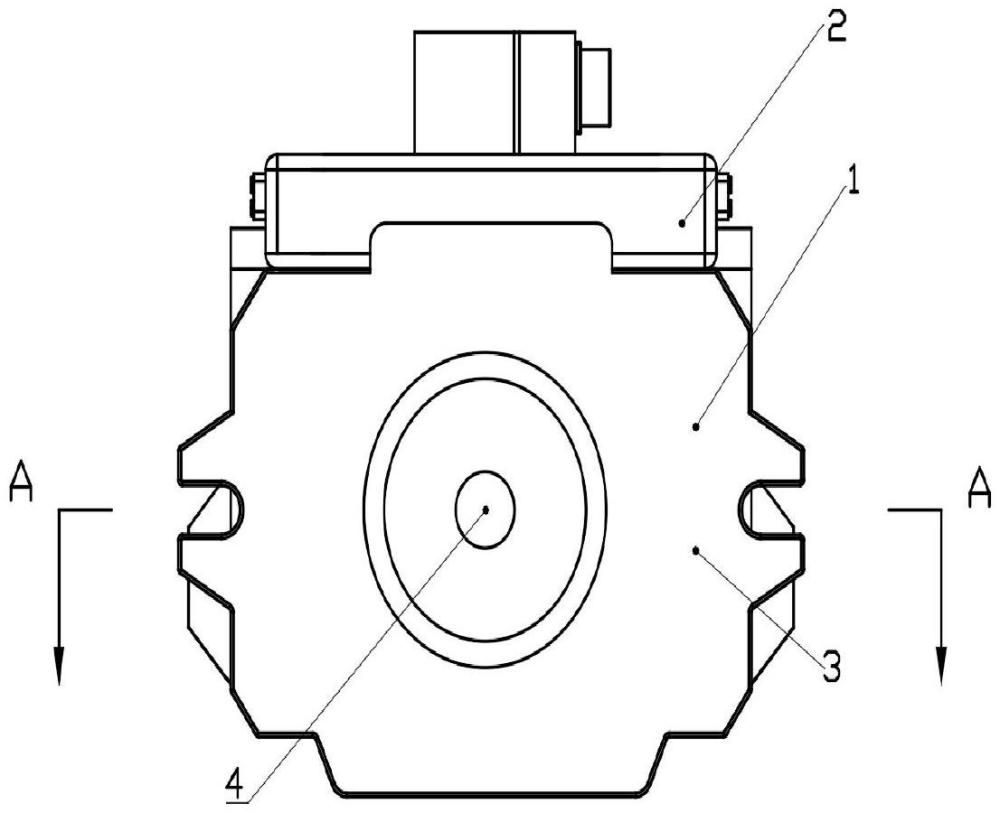

2、一種柱塞泵馬達(dá)排量高頻響調(diào)節(jié)裝置,包括軸向柱塞泵馬達(dá),噴嘴擋板閥,第一活塞,第二活塞,第三活塞,第四活塞;所述第一活塞、第三活塞位于軸向柱塞泵馬達(dá)的斜盤的一側(cè);第二活塞和第四活塞位于軸向柱塞泵馬達(dá)的斜盤的另一側(cè);

3、噴嘴擋板閥包括第一噴嘴單元和第二噴嘴單元,所述噴嘴擋板閥截面上設(shè)有第四油路截面p2,第三油路截面p1,所述第三油路截面p1位置的油路最終與第一活塞、第二活塞通過油路連通;所述第四油路截面p2位置的油路最終與第三活塞、第四活塞通過油路連通。

4、優(yōu)選的,所述噴嘴擋板閥包括第一噴嘴固定單元,第一噴嘴單元,擋板;所述第一噴嘴單元開有第一徑向出油口q1,第二噴嘴單元開有第二徑向出油口q2,第二進(jìn)油口x1到第一噴嘴單元、第二噴嘴單元的第一油路r需保證流入第一噴嘴單元與第二噴嘴單元的距離相等,擋板位于第一噴嘴單元,第二噴嘴單元之間;液壓油從第二進(jìn)油口x1流入第一噴嘴單元、第二噴嘴單元后分為兩部分;流入第一噴嘴單元的液壓油從第一徑向出油口q1流出,流入第二噴嘴單元的液壓油從第二徑向出油口q2流出,由于擋板對噴嘴流量的限制,以及噴嘴擋板閥阻尼孔對壓降的影響,兩端油液一端變?yōu)楦邏河停硪欢俗優(yōu)榈蛪河停唧w情況由擋板偏轉(zhuǎn)決定,進(jìn)而液壓油分別流入軸向柱塞泵馬達(dá)。

5、優(yōu)選的,所述第一活塞,第二活塞,第三活塞,第四活塞結(jié)構(gòu)相同,包括活塞腔,彈簧和活塞桿,所述彈簧兩端分別設(shè)有彈簧第一安裝底座和彈簧第二安裝底座,所述彈簧第一安裝底座固定于軸向柱塞泵馬達(dá)的缸體上,所述彈簧第二安裝底座安裝在活塞桿前端,隨活塞一起運(yùn)動(dòng)。

6、優(yōu)選的,所述軸向柱塞泵馬達(dá)包括前端殼體,軸,中間殼體,后端殼體;所述軸上依次設(shè)有第一滾動(dòng)軸承、配流盤、缸體、回程盤、斜盤、第二滾動(dòng)軸承;所述第一滾動(dòng)軸承上方設(shè)有第一密封圈,所述回程盤上設(shè)有滑靴,所述滑靴內(nèi)設(shè)有柱塞,所述第二滾動(dòng)軸承下方設(shè)有第二密封圈;所述后端殼體上開有第一進(jìn)油口x2和第一出油口x3。

7、優(yōu)選的,噴嘴擋板閥的擋板位于中位時(shí),液壓油從噴嘴擋板閥的第二進(jìn)油口x1進(jìn)入,進(jìn)而通過第一油路r分別進(jìn)入到第七油路s1、第八油路s2;液壓油由第七油路s1、第八油路s2分別進(jìn)入第一噴嘴固定單元和第二噴嘴固定單元;液壓油從第一噴嘴固定單元流入第一噴嘴單元,從第二噴嘴固定單元流入第二噴嘴單元;部分液壓油從第一噴嘴單元上的第一徑向出油口q1以及從第二噴嘴單元上的第二徑向出油口q2流出,此部分分別流入到第三油路截面p1、第四油路截面p2位置;另一部分液壓油通過噴嘴口噴出,最終流回油箱。由于擋板22位于中位,兩側(cè)液壓油經(jīng)歷的路程相等,故壓力損失相等,且兩端從噴嘴流出的液壓油流量相同,故兩端壓降相等,因此流入第三路截面p1、第四油路截面p2位置的液壓油流量相等,壓力相等;

8、液壓油從第三油路截面p1、第四油路p2截面位置流出,其中第三油路截面p1位置流出的液壓油分別通過油路流入第一活塞、第二活塞;第四油路截面p2位置流出的液壓油分別通過油路流入第三活塞、第四活塞;此時(shí)應(yīng)保證液壓油流入四個(gè)活塞的距離近似,由于四個(gè)活塞腔中流入液壓油壓力相等,此時(shí)斜盤并不發(fā)生偏轉(zhuǎn)。

9、優(yōu)選的,擋板逆時(shí)針偏轉(zhuǎn)時(shí),噴嘴出油截面面積改變,從而使第一噴嘴單元出油面積增大,第二噴嘴單元出油面積減少,故第一噴嘴單元的出油量增大,而第二噴嘴單元出油量降低,進(jìn)而第一噴嘴單元的壓降大于第二噴嘴單元,使得第二噴嘴單元流出的液壓油壓力高于第一噴嘴單元流出液壓油壓力,此時(shí)最終低壓油進(jìn)入第一活塞、第二活塞,高壓油最終進(jìn)入第三活塞、第四活塞,第三活塞、第四活塞推動(dòng)斜盤轉(zhuǎn)動(dòng);

10、第三活塞、第四活塞上的彈簧前端安裝座向前運(yùn)動(dòng),彈簧處于拉伸伸長狀態(tài);第一活塞、第二活塞上的彈簧前端安裝座向后運(yùn)動(dòng),彈簧處于壓縮、縮短狀態(tài)。彈簧的形變產(chǎn)生反饋力,使得活塞受到與轉(zhuǎn)動(dòng)方向相反的阻力,當(dāng)活塞的推進(jìn)力等于反饋?zhàn)枇r(shí),斜盤停止轉(zhuǎn)動(dòng)。

11、優(yōu)選的,擋板順時(shí)針偏轉(zhuǎn)時(shí),噴嘴出油截面面積改變,第一噴嘴單元出油面積減小,第二噴嘴單元出油面積增加,故第一噴嘴單元的出油量降低,而第二噴嘴單元出油量增大,故第二噴嘴單元壓降大于第一噴嘴單元,最終使得經(jīng)過第一噴嘴單元流出的液壓油壓力高于第二噴嘴單元流出液壓油壓力,此時(shí)高壓油最終進(jìn)入第一活塞、第二活塞,低壓油最終進(jìn)入第三活塞、第四活塞,第一活塞、第二活塞推動(dòng)斜盤轉(zhuǎn)動(dòng);

12、第一活塞、第二活塞上的彈簧前端安裝座向前運(yùn)動(dòng),彈簧處于拉伸伸長狀態(tài)。第三活塞、第四活塞上的彈簧前端安裝座向后運(yùn)動(dòng),彈簧處于壓縮、縮短狀態(tài)。彈簧的形變產(chǎn)生反饋力,使得活塞受到與轉(zhuǎn)動(dòng)方向相反的阻力,當(dāng)活塞的推進(jìn)力等于阻力時(shí),斜盤停止轉(zhuǎn)動(dòng)。

13、與現(xiàn)有技術(shù)相比,本申請有益效果如下:

14、使用噴嘴擋板閥,使控制精確,反應(yīng)迅速,使用了四個(gè)活塞,響應(yīng)快速,可靠性高,加工方便,安裝彈簧使活塞具有反饋效果,便于維護(hù)。

技術(shù)特征:

1.一種柱塞泵馬達(dá)排量高頻響調(diào)節(jié)裝置,其特征在于,包括軸向柱塞泵馬達(dá),噴嘴擋板閥,第一活塞,第二活塞,第三活塞,第四活塞;所述第一活塞、第三活塞位于軸向柱塞泵馬達(dá)的斜盤的一側(cè);第二活塞和第四活塞位于軸向柱塞泵馬達(dá)的斜盤的另一側(cè);

2.根據(jù)權(quán)利要求1所述的柱塞泵馬達(dá)排量高頻響調(diào)節(jié)裝置,其特征在于,所述噴嘴擋板閥包括第一噴嘴固定單元,第一噴嘴單元,擋板;所述第一噴嘴單元開有第一徑向出油口q1,第二噴嘴單元開有第二徑向出油口q2,第二進(jìn)油口x1到第一噴嘴單元、第二噴嘴單元的第一油路r需保證流入第一噴嘴單元與第二噴嘴單元的距離相等,擋板位于第一噴嘴單元,第二噴嘴單元之間;液壓油從第二進(jìn)油口x1流入第一噴嘴單元、第二噴嘴單元后分為兩部分;流入第一噴嘴單元的液壓油從第一徑向出油口q1流出,流入第二噴嘴單元的液壓油從第二徑向出油口q2流出,由于擋板對噴嘴流量的限制,以及噴嘴擋板閥阻尼孔對壓降的影響,兩端油液一端變?yōu)楦邏河停硪欢俗優(yōu)榈蛪河停唧w情況由擋板偏轉(zhuǎn)決定,進(jìn)而液壓油分別流入軸向柱塞泵馬達(dá)。

3.根據(jù)權(quán)利要求1所述的柱塞泵馬達(dá)排量高頻響調(diào)節(jié)裝置,其特征在于,所述第一活塞,第二活塞,第三活塞,第四活塞結(jié)構(gòu)相同,包括活塞腔,彈簧和活塞桿,所述彈簧兩端分別設(shè)有彈簧第一安裝底座和彈簧第二安裝底座,所述彈簧第一安裝底座固定于軸向柱塞泵馬達(dá)的缸體上,所述彈簧第二安裝底座安裝在活塞桿前端,隨活塞一起運(yùn)動(dòng)。

4.根據(jù)權(quán)利要求1所述的柱塞泵馬達(dá)排量高頻響調(diào)節(jié)裝置,其特征在于,所述軸向柱塞泵馬達(dá)包括前端殼體,軸,中間殼體,后端殼體;所述軸上依次設(shè)有第一滾動(dòng)軸承、配流盤、缸體、回程盤、斜盤、第二滾動(dòng)軸承;所述第一滾動(dòng)軸承上方設(shè)有第一密封圈,所述回程盤上設(shè)有滑靴,所述滑靴內(nèi)設(shè)有柱塞,所述第二滾動(dòng)軸承下方設(shè)有第二密封圈;所述后端殼體上開有第一進(jìn)油口x2和第一出油口x3。

5.根據(jù)權(quán)利要求1所述的柱塞泵馬達(dá)排量高頻響調(diào)節(jié)裝置,其特征在于,噴嘴擋板閥的擋板位于中位時(shí),液壓油從噴嘴擋板閥的第二進(jìn)油口x1進(jìn)入,進(jìn)而通過第一油路r分別進(jìn)入到第七油路s1、第八油路s2;液壓油由第七油路s1、第八油路s2分別進(jìn)入第一噴嘴固定單元和第二噴嘴固定單元;液壓油從第一噴嘴固定單元流入第一噴嘴單元,從第二噴嘴固定單元流入第二噴嘴單元;部分液壓油從第一噴嘴單元上的第一徑向出油口q1以及從第二噴嘴單元上的第二徑向出油口q2流出,此部分分別流入到第三油路截面p1、第四油路截面p2位置;另一部分液壓油通過噴嘴口噴出,最終流回油箱。由于擋板22位于中位,兩側(cè)液壓油經(jīng)歷的路程相等,故壓力損失相等,且兩端從噴嘴流出的液壓油流量相同,故兩端壓降相等,因此流入第三路截面p1、第四油路截面p2位置的液壓油流量相等,壓力相等;

6.根據(jù)權(quán)利要求1所述的柱塞泵馬達(dá)排量高頻響調(diào)節(jié)裝置,其特征在于,擋板逆時(shí)針偏轉(zhuǎn)時(shí),噴嘴出油截面面積改變,從而使第一噴嘴單元出油面積增大,第二噴嘴單元出油面積減少,故第一噴嘴單元的出油量增大,而第二噴嘴單元出油量降低,進(jìn)而第一噴嘴單元的壓降大于第二噴嘴單元,使得第二噴嘴單元流出的液壓油壓力高于第一噴嘴單元流出液壓油壓力,此時(shí)最終低壓油進(jìn)入第一活塞、第二活塞,高壓油最終進(jìn)入第三活塞、第四活塞,第三活塞、第四活塞推動(dòng)斜盤轉(zhuǎn)動(dòng);

7.根據(jù)權(quán)利要求1所述的柱塞泵馬達(dá)排量高頻響調(diào)節(jié)裝置,其特征在于,擋板順時(shí)針偏轉(zhuǎn)時(shí),噴嘴出油截面面積改變,第一噴嘴單元出油面積減小,第二噴嘴單元出油面積增加,故第一噴嘴單元的出油量降低,而第二噴嘴單元出油量增大,故第二噴嘴單元壓降大于第一噴嘴單元,最終使得經(jīng)過第一噴嘴單元流出的液壓油壓力高于第二噴嘴單元流出液壓油壓力,此時(shí)高壓油最終進(jìn)入第一活塞、第二活塞,低壓油最終進(jìn)入第三活塞、第四活塞,第一活塞、第二活塞推動(dòng)斜盤轉(zhuǎn)動(dòng);

技術(shù)總結(jié)

本申請屬于柱塞泵馬達(dá)技術(shù)領(lǐng)域,具體涉及一種柱塞泵馬達(dá)排量高頻響調(diào)節(jié)裝置,包括軸向柱塞泵馬達(dá)、噴嘴擋板閥、第一活塞,第二活塞,第三活塞,第四活塞;所述第一活塞、第三活塞位于軸向柱塞泵馬達(dá)的斜盤的一側(cè);第二活塞和第四活塞位于軸向柱塞泵馬達(dá)的斜盤的另一側(cè);噴嘴擋板閥包括第一噴嘴單元和第二噴嘴單元;其優(yōu)點(diǎn)在于,使用噴嘴擋板閥,使控制精確,反應(yīng)迅速,使用了四個(gè)活塞,響應(yīng)快速,穩(wěn)定性高,加工方便,安裝彈簧使活塞具有反饋效果,便于維護(hù)。

技術(shù)研發(fā)人員:李國祥,孫光明,楊旭,孫洋,崔凱,傅道成

受保護(hù)的技術(shù)使用者:山東大學(xué)

技術(shù)研發(fā)日:

技術(shù)公布日:2025/4/28

- 排氣閥門的控制方法、介質(zhì)、產(chǎn)...

- 發(fā)電機(jī)組運(yùn)行狀態(tài)的確定方法、...

- 一種風(fēng)電機(jī)組塔筒振動(dòng)監(jiān)測裝置...

- 一種VGT渦輪增壓發(fā)動(dòng)機(jī)運(yùn)行...

- 風(fēng)力發(fā)電機(jī)組的測試方法與流程

- 一種柴油發(fā)電機(jī)組靜音式罩殼的...

- 一種海上風(fēng)力潮流能組合式互補(bǔ)...

- 一種快冷裝置運(yùn)行時(shí)提高汽輪機(jī)...

- 一種環(huán)置對沖發(fā)動(dòng)機(jī)的輸出軸道...

- 除冰裝置、除冰控制方法和風(fēng)力...

- 還沒有人留言評論。精彩留言會(huì)獲得點(diǎn)贊!