二襯臺車帶壓入模管路系統及施工方法與流程

本發明涉及隧道二襯施工,尤其涉及一種二襯臺車帶壓入模管路系統及施工方法。

背景技術:

1、隧道二襯是隧道進入運營后的臨空面,其質量直接關系到運營安全。二襯澆筑是隧道施工中極其重要的環節,在完成鋼筋定位和綁扎后,需要利用二襯臺車和混凝土布料系統完成隧道二襯澆筑。由于隧道二襯澆筑無法采用常規的自上而下的混凝土澆筑方法,而是要從側面窗口自下而上進行澆筑,最后進行沖頂作業。由于二襯內部空間鋼筋非常多,部分段落還有預埋件,且二襯臺車空間狹小,所以施工難度非常大。當前的二襯澆筑技術容易造成臺車變形和形成錯臺,澆筑的混凝土容易出現拱頂空洞、混凝土不密實,因此每公里隧道的二襯修復費用極高,造成了較大的損失。

2、目前,隧道施工規范要求在隧道二襯施工過程中需要實施全管路帶壓入窗和分層逐窗澆筑。混凝土管路系統通過布置在臺車指定位置的多路泵管,將混凝土按時送至指定窗口進行入窗澆筑作業。

3、當前采用的布料管路結構多種多樣,主要包括帶壓入模布料方式(即全封閉式)和泵管與溜槽或串筒組合方式(即開放式,如圖1所示)兩種。

4、如圖1所示,開放式(溜槽形式)為當前應用較多的布料管路形式,其主要原理是利用泵管將混凝土送至位于邊墻的開放式的溜槽或串筒位置,然后通過重力作用將混凝土送至位置較低的窗口位置,從而完成澆筑,但這種形式存在較多問題:

5、(1)使用溜槽時,溜槽為開放式結構,混凝土流動性差時流動會停滯,導致其從兩邊溢出;

6、(2)為了使混凝土能夠正常流動,需要保證溜槽的角度不能太小,如果每層窗口距離較近,則無法使用溜槽形式;

7、(3)由于溜槽使一對一入窗,導致與之連接的泵管很多,泵管在臺車中的布局非常復雜,彎管較多,容易堵管;

8、(4)串筒模式雖然可以一定程度上減少泵管的數量(配合插板環向機構),但插板出容易滲漏漿液,造成插板動作卡住無法完成換向;

9、(5)混凝土在溜槽或串筒內容易形成殘留,從而造成堵塞,影響后續使用;

10、(6)溜槽形式在使用時需要頻繁進行安裝和更換,增加了作業工作量,影響工作效率;

11、(7)對于高度較高的窗口(如拱肩和拱頂位置),這種開放式的布料系統無法使用;

12、綜上,使用溜槽或串筒與泵管結合的形式,存在諸多弊端,所以這種方式并不是未來的使用趨勢。

13、如圖2所示,帶壓入模方式的主要結構是從布料機對接口到窗口,全部采用泵管進行對接和澆筑,此模式可以實現整個澆筑路徑上全部帶壓,不單純依靠重力使混凝土流動,此種形式具備以下優點:

14、(1)當每層窗口高度差較小時,不用考慮角度太小影響混凝土流動的情況,因為此種形式漿液的流動是依靠壓力進行,而不是單純依靠重力;

15、(2)對于高度較高的窗口,也可以進行正常澆筑;

16、(3)此形式澆筑的混凝土密實飽滿,有利于提高混凝土澆筑質量。

17、綜上所述,帶壓入模能夠適應更多的臺車窗口布局場景,完全遵循隧道二次襯砌分層逐窗澆筑的施工原則。

18、然而目前使用的帶壓入模澆筑技術仍存在諸多問題:

19、(1)需要每層窗口單獨配備管路,造成臺車內部管路布置復雜且密集,占據較大臺車內部空間,使施工人員行走和操作難度增大;

20、(2)彎頭分布較多,很容易造成管路堵塞,且排查堵管位置較為困難;

21、(3)管路眾多需要大量的水清洗,產生較多混凝土廢棄物,造成環境污染;

22、(4)即便部分管路段使用軟管進行一定程度的共用,也無法有效減少管路數量,同時軟管磨損快、價格較高,增加了使用成本;

23、(5)此外,因為左右管路中混凝土阻力不均勻,導致無法調節兩側混凝土澆筑流量不可控的問題,所以只能單側澆筑;

24、(6)單側澆筑時為符合施工要求,需頻繁左右更換澆筑口,大大增加勞動工作量和施工時間,否則易導致二襯臺車偏移、變形,進而形成大量的錯臺,降低結構安全儲備。

25、基于以上分析,現階段急需研發一種二襯臺車帶壓入模管路系統及施工方法以解決上述存在的一個或多個技術問題。

技術實現思路

1、本發明提供了一種二襯臺車帶壓入模管路系統及施工方法。

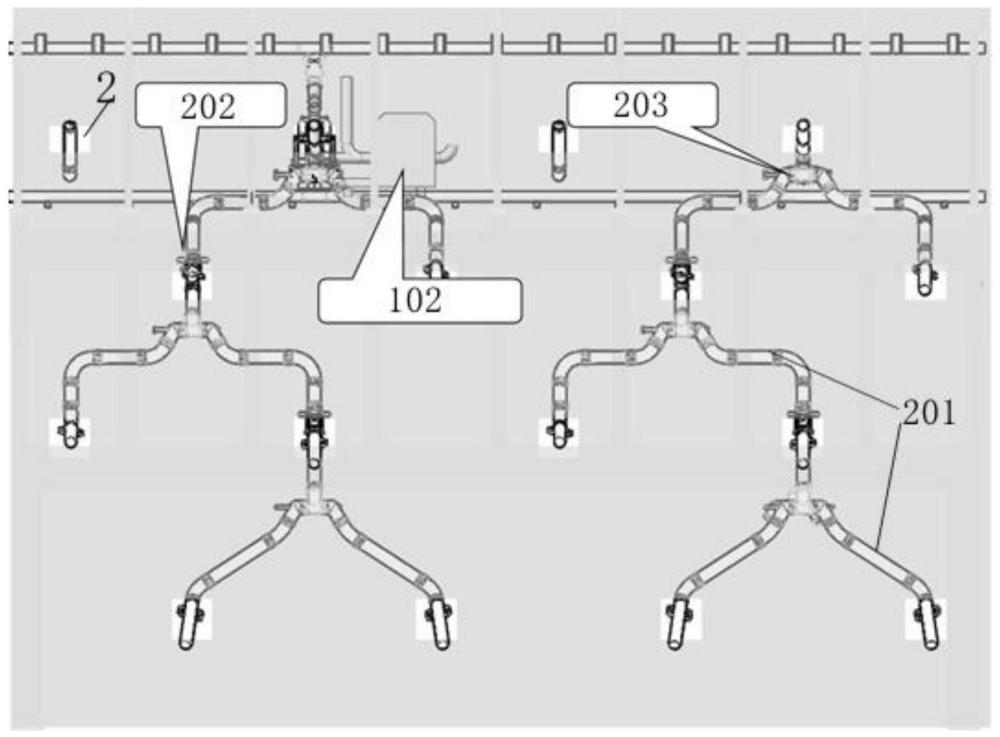

2、為實現上述目的,一方面,本發明提供了一種二襯臺車帶壓入模管路系統,包括:中間管路機構和與所述中間管路機構相連接的兩側邊墻管路機構;

3、所述邊墻管路機構包括多個混凝土泵管、多個層間換向閥以及多個左右換向閥;所述多個混凝土泵管用于形成向各個澆筑窗進行混凝土澆筑作業的混凝土泵送路徑;所述層間換向閥分別連接位于上一層的混凝土泵管和位于下一層的混凝土泵管,以對混凝土的流向進行層間切換控制,所述左右換向閥分別連接通入同層的兩個澆筑窗的混凝土泵管,以對混凝土進行左右流量的切換控制;

4、所述中間管路機構用于將來自地泵的混凝土輸送至所述邊墻管路機構。

5、可選地,所述層間換向閥為三通結構,所述層間換向閥的內部設有可轉動的換向擋板,所述層間換向閥兩側設有與所述換向擋板連接的換向握把;

6、通過轉動所述換向握把帶動所述換向擋板進行換向運動,以實現閥內連通方向的切換,進而改變管內混凝土的流向。

7、可選地,所述左右換向閥的內部設有可移動的換向板,所述左右換向閥的兩側設有推拉桿把手,所述推拉桿把手通過推拉桿與所述換向板連接;

8、通過操作所述推拉桿把手移動所述換向板,以實現對閥內左右通道的打開或關閉。

9、可選地,所述層間換向閥和/或所述左右換向閥內還設有用于檢測管內混凝土壓力的壓力傳感器。

10、可選地,當對四層、每層四個澆筑窗的澆筑場景進行混凝土澆筑作業時,所述邊墻管路機構具體包括:自上而下,第一層的4路混凝土泵管和兩個層間換向閥;第二層的4路混凝土泵管、兩個左右換向閥和兩個層間換向閥;第三層的4路混凝土泵管、兩個左右換向閥和兩個層間換向閥;第四層的4路混凝土泵管和兩個左右換向閥。

11、可選地,所述中間管路機構包括對向可調節分料閥和與所述對向可調節分料閥固定連接的軌道式布料小車,所述軌道式布料小車運動以帶動所述對向可調節分料閥沿臺車進行縱向運動,所述對向可調節分料閥用于實現向相對的兩側邊墻管路機構同時分料澆筑。

12、可選地,當兩側邊墻管路機構內管道阻力不同時或兩側澆筑混凝土需求量不同時,通過所述對向可調節分料閥調節兩側邊墻管路機構內混凝土流量,以實現同時澆筑;以及,通過所述對向可調節分料閥調節兩側邊墻管路機構內混凝土流量為相同或者不同,以滿足施工要求。

13、可選地,所述對向可調節分料閥包括流量調節器和左右分流側管,所述流量調節器位于所述對向可調節分料閥內部,用以調節左右管路內混凝土的流量;

14、所述中間管路機構還包括縱向運動軌道,所述對向可調節分料閥設置于所述縱向運動軌道上,所述對向可調節分料閥在所述軌道式布料小車的帶動下沿所述縱向運動軌道進行縱向運動。。

15、可選地,所述系統還包括位于臺車頂部兩側的軌道式對管機構,通過所述軌道式對管機構將所述左右分流側管與所述邊墻管路機構的進料管相連接。

16、可選地,所述軌道式對管機構包括機架,設置于所述機架上的左右伸縮管、行走驅動模塊和角度調節結構,以及位于所述機架下方的縱向行走軌道;

17、所述左右伸縮管的兩端分別連接所述左右分流側管與所述邊墻管路機構的進料管;所述角度調節結構與所述左右伸縮管連接,用于調節所述左右伸縮管的俯仰角度;所述行走驅動模塊用于帶動所述左右伸縮管沿所述縱向行走軌道移動。

18、另一方面,本發明還提供了一種二襯臺車帶壓入模管路系統的施工方法,所述方法包括:

19、步驟s1:依據澆筑場景的層數和每層澆筑窗數布設兩側邊墻管路機構;

20、步驟s2:中間管路機構將來自地泵的混凝土輸送至邊墻管路機構的進料管;

21、步驟s3:針對當前待澆筑層,對所述邊墻管路機構中的多個層間換向閥和多個左右換向閥進行切換控制,使得混凝土泵送路徑滿足所述當前待澆筑層的澆筑需求;

22、步驟s4:對當前待澆筑層的澆筑窗進行混凝土澆筑作業;

23、步驟s5:在完成所述當前待澆筑層的澆筑作業的情況下,重復上述步驟s3-s4對下一個待澆筑層進行澆筑作業,直至完成所述澆筑場景所有層的澆筑作業為止。

24、本發明具有如下優點:

25、本發明提出的二襯臺車帶壓入模管路系統首次在帶壓入模澆筑時使用了兩種澆筑方向切換閥,實現了對該形式下混凝土二襯澆筑側邊管路系統的一管多用效果;通過采用軌道式對管機構,實現臺車頂部空間的管路共用效果,大幅節省了臺車內部空間,管道路徑得到大幅簡化,使臺車頂部空間占用得到顯著釋放,且管路過料路徑更加簡潔,彎管數量大幅減少,降低了堵管概率,清洗更加暢通;首次采用雙側同時澆筑模式進行帶壓入模澆筑,實現兩側對稱布料,使澆筑更加合理,臺車受力更加均衡;采用了可控制流量的對向可調節分料閥,能夠對左右流量進行均勻分配;當兩側阻力不相等時,能夠對流量進行控制,從而持續保持對稱澆筑模式;進一步提升了對布料管路的簡化效果,使臺車內部空間得到進一步擴展,與臺車結構的結合更加友好;能夠適應更加多樣的窗口分布模式;沒有頻繁的換管操作,只需操作各部分機構和閥體即可完成泵送路徑的切換。

- 還沒有人留言評論。精彩留言會獲得點贊!