一種滾子柱塞泵

本發(fā)明涉及液壓泵,尤其涉及一種滾子柱塞泵。

背景技術(shù):

1、液壓系統(tǒng)中的執(zhí)行機(jī)構(gòu)通過為往復(fù)運(yùn)動的液壓缸或者旋轉(zhuǎn)擺動的擺動缸,以用的較多的液壓缸為例,它有兩種典型的結(jié)構(gòu):單出桿液壓缸和雙出桿液壓缸。對于傳統(tǒng)的節(jié)流與變排量液壓閥控系統(tǒng),通常為單出桿液壓缸。為了實(shí)現(xiàn)液壓缸的換向及速度控制,一般采用伺服閥或比例閥來完成,以及采用溢流閥與定排量泵、恒壓變量泵的組合或者直接采用負(fù)載敏感泵對液壓缸的輸出力進(jìn)行控制。對于采用溢流閥+定排量泵、溢流閥+恒壓變量泵組合的液壓系統(tǒng),前者存在溢流閥與節(jié)流閥的流體節(jié)流產(chǎn)生的能量損失,后者雖然沒有溢流損失,但任然存在節(jié)流損失,特別是液壓缸低負(fù)載運(yùn)行時,節(jié)流損失更加明顯;而對于采用負(fù)載敏感泵的液壓控制系統(tǒng),沒有溢流損失,其節(jié)流損失也較小,但需要負(fù)載敏感閥進(jìn)行控制,整個系統(tǒng)也更加復(fù)雜。

2、泵控液壓系統(tǒng)是電機(jī)技術(shù)與液壓技術(shù)高度交叉融合的產(chǎn)物,隨著近幾年電機(jī)技術(shù)及電動化趨勢的快速發(fā)展,采用變轉(zhuǎn)速流量控制調(diào)節(jié)的泵控液壓系統(tǒng)的技術(shù)解決方案也得多越來越多的重視與青睞,相比于傳統(tǒng)的節(jié)流與變排量液壓控制系統(tǒng),其在效率與集成度上都有了很大提升,同時具備電機(jī)的靈活控制和液壓的高功率密度的雙重優(yōu)點(diǎn)。對于泵控液壓系統(tǒng)而言,其系統(tǒng)中沒有控制執(zhí)行機(jī)構(gòu)的閥,泵直接與執(zhí)行機(jī)構(gòu)相連接,而執(zhí)行機(jī)構(gòu)的方向和速度控制則由電機(jī)帶動泵進(jìn)行正反轉(zhuǎn)切換以及正反轉(zhuǎn)速度控制來完成。當(dāng)執(zhí)行機(jī)構(gòu)為雙出桿對稱缸時,由于油缸的對稱性,其左、右兩腔的液體體積幾乎完全相同,當(dāng)電機(jī)帶動泵旋轉(zhuǎn)工作時,一腔的油液可以被泵運(yùn)送到另一腔,缺少或多余的微量油液可以通過補(bǔ)油閥和溢流閥進(jìn)行補(bǔ)油或溢流,最終實(shí)現(xiàn)液壓缸的往復(fù)運(yùn)動;當(dāng)執(zhí)行機(jī)構(gòu)為單出桿非對稱缸時,無桿腔腔室液體體積比有桿腔液體體積多,若泵與液壓缸直接連接,會由于油液體積的不對稱問題,泵控系統(tǒng)無法正常工作,此時需要兩個液控單向閥組成的吸排油閥組及額外的補(bǔ)油箱來解決此問題:當(dāng)液壓缸伸出時,無桿腔的體積變大,泵同時將有桿腔的油液以及補(bǔ)油箱的油液泵送至無桿腔;當(dāng)液壓缸縮回時,有桿腔的體積變大,泵將無桿腔的油液一部分泵送至有桿腔,另一部分泵送回補(bǔ)油箱,以此來實(shí)現(xiàn)液壓缸的往復(fù)運(yùn)動。

3、此外,液壓缸理想的使用工況是一種恒功率工作的場景,其工作過程通常是先小負(fù)載的快速伸出運(yùn)動(低壓大流量),再大負(fù)載的慢速運(yùn)動(高壓小流量),最后小負(fù)載的快速縮回運(yùn)動(低壓大流量)。對于傳統(tǒng)現(xiàn)有的節(jié)流與變排量液壓控制系統(tǒng)而言,兩種快速運(yùn)動工況都存在能量損失大的問題;而對于現(xiàn)有的泵控液壓控制系統(tǒng)而言,存在大功率慢速運(yùn)動對電機(jī)及其電機(jī)控制要求較高,電機(jī)低速性能達(dá)不到的問題。

4、因此,上述現(xiàn)有技術(shù)至少存在如下技術(shù)問題:對于閥控液壓系統(tǒng),能夠?qū)崿F(xiàn)對不同結(jié)構(gòu)液壓缸的控制,但存在結(jié)構(gòu)復(fù)雜、集成度低、能量利用率不高的問題;對于泵控液壓系統(tǒng),單出桿缸的控制需要額外的吸排油閥,另外對要求恒功率輸出控制的場合,電機(jī)的要求較高,性能無法滿足。

技術(shù)實(shí)現(xiàn)思路

1、本發(fā)明中通過提供一種滾子柱塞泵及其軸配流機(jī)構(gòu),解決了現(xiàn)有技術(shù)中閥控液壓缸結(jié)構(gòu)復(fù)雜且能量利用率不高,泵控單出桿液壓缸需要額外吸排油閥組,泵控恒功率液壓缸電機(jī)低速性能達(dá)不到要求的技術(shù)問題。

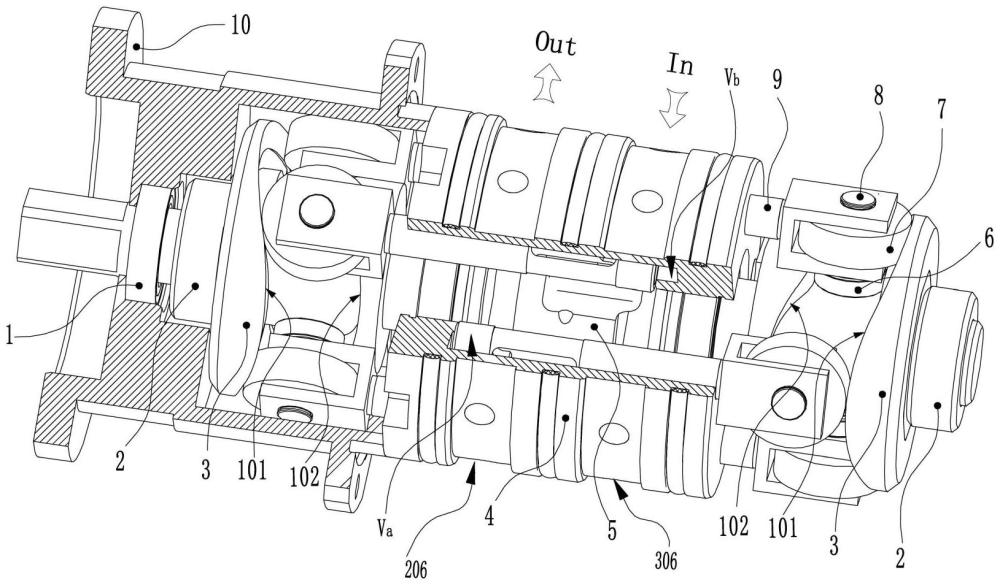

2、為解決上述技術(shù)問題,本發(fā)明提供了一種滾子柱塞泵,采用插裝式的結(jié)構(gòu)形式,包括泵端蓋,定義沿所述泵端蓋的中心軸方向或平行于所述泵端蓋的中心軸方向為軸向,以圍繞所述泵端蓋的中心軸方向為周向,且沿所述軸向的一端為左端,相對的另一端為右端;以朝向中心軸中間位置為內(nèi)向,反之為外向;

3、所述泵端蓋右側(cè)設(shè)有泵芯,所述泵芯中間部分是與所述泵端蓋同軸布置的缸體,所述缸體中心位置設(shè)置軸向分布的一個中心通孔,所述中心通孔貫穿安裝一根配流傳動軸,并通過安裝在所述缸體左、右兩側(cè)端面處的軸承限位,使所述配流傳動軸在所述缸體中心通孔內(nèi)沿所述周向旋轉(zhuǎn),所述缸體中心通孔內(nèi)圓面與所述配流傳動軸臺肩外圓面配合形成所述泵的軸配流副;其特征在于:

4、所述缸體的左、右兩側(cè)端面分別沿所述中心軸的圓周方向均勻布置偶數(shù)個軸向柱塞孔,,缸體左側(cè)端面柱塞孔的軸向投影與所述缸體右側(cè)端面柱塞孔的軸向投影交替均勻分布;滾子柱塞組件的柱塞滑動地設(shè)置在柱塞孔內(nèi),柱塞孔與柱塞端面圍合成活塞腔;滾子柱塞組件的大滾輪在大圓周曲面上滾動,滾子柱塞組件的小滾輪在小圓周曲面上滾動,使柱塞往復(fù)運(yùn)動,改變活塞腔的容積;

5、所述缸體中心通孔的內(nèi)圓面開有連通缸體左端面上的柱塞孔和連通缸體右端面上的柱塞孔的徑向貫通口,徑向貫通口沿軸線的圓周均布,作為缸體配流窗口,徑向貫通口的數(shù)目等于柱塞孔的數(shù)目;所述缸體的外圓表面開有外環(huán)形凹槽,作為進(jìn)出油流道,進(jìn)出油環(huán)形流道的數(shù)目等于泵的進(jìn)出口數(shù)目;所述缸體的中心通孔內(nèi)圓面也開有與外圓表面外環(huán)形凹槽數(shù)目一致的內(nèi)環(huán)形凹槽,內(nèi)、外環(huán)形凹槽通過分布于柱塞孔之間的徑向貫通孔溝通;

6、所述配流傳動軸有一臺肩,所述臺肩的左、右兩端分別有伸出軸,所述的左、右伸出軸分別固定安裝有一體式雙面凸輪導(dǎo)軌,且左側(cè)一體式雙面凸輪導(dǎo)軌的高點(diǎn)始終對著右側(cè)的一體式雙面凸輪導(dǎo)軌的高點(diǎn);所述左側(cè)伸出軸有延長部分,作為動力源的引入連接;

7、所述配流傳動軸的臺肩上開有與所述缸體進(jìn)出油環(huán)形流道數(shù)目相等的環(huán)形通道;配流傳動軸位于環(huán)形流道之間的外圓面上開有沿所述軸線的v型配流溝槽,溝通所述環(huán)形通道與缸體配流窗口;

8、所述v型配流溝槽與所述配流傳動軸臺肩外圓面形成的母線上開有卸荷槽,卸荷槽的布置位置與所述缸體配流窗口位置在同一徑向截面上,相鄰兩個卸荷槽最尖點(diǎn)之間沿所述圓周方向的距離與所述缸體配流窗口沿所述圓周方向的寬度保持一致,隨著所述配流傳動軸的旋轉(zhuǎn)運(yùn)動,所述v型配流溝槽及其卸荷槽與所述缸體配流窗口會發(fā)生周期性交匯溝通,使所述缸體柱塞孔與所述配流傳動軸的環(huán)形通道進(jìn)行溝通,在實(shí)現(xiàn)柱塞孔內(nèi)油液精準(zhǔn)配流至所述缸體進(jìn)出油環(huán)形流道的同時,減少輸出流量的倒灌和輸出壓力波動;作為優(yōu)選,卸荷槽的形狀為三角槽、弓形槽;

9、所述一體式雙面凸輪導(dǎo)軌設(shè)有大小兩個相對的圓周曲面,所述大小圓周曲面具有兩個高點(diǎn)和兩個低點(diǎn),四個高、低點(diǎn)在圓周方向交錯均布,且大圓周曲面的高點(diǎn)始終對著小圓周曲面的低點(diǎn),所述大小圓周曲面任意高、低點(diǎn)之間的曲面變化規(guī)律保持一致,作為優(yōu)選,曲面變化規(guī)律采用等加等減速運(yùn)動規(guī)律曲線;

10、所述滾子柱塞組件包括一端為u型豁口的柱塞、大滾輪、小滾輪和滾輪軸,所述大滾輪通過所述滾輪軸安置于所述柱塞的u型豁口內(nèi),所述小滾輪通過所述滾輪軸安置于所述柱塞的u型豁口端面一側(cè);

11、所述柱塞安置于所述缸體的柱塞孔內(nèi),與所述缸體圍合形成所述泵的吸排油容積腔,所述大、小滾輪安置于所述一體式雙面凸輪導(dǎo)軌大小圓周曲面之間,所述大滾輪與大圓周曲面接觸貼合,所述小滾輪與小圓周曲面接觸貼合;進(jìn)一步的,為了更好的提升傳動精度,作為優(yōu)選,所述小滾輪采用外圈具有彈性塑形變形的滾輪,通過變形量增加預(yù)緊力,消除滾輪與曲面之間的間隙;

12、所述缸體上偶數(shù)個柱塞孔的數(shù)量為四的倍數(shù),常用值為八個、十六個,與之相對應(yīng)的,所述缸體配流窗口的數(shù)量與柱塞孔數(shù)量保持一致,所述柱塞孔的數(shù)量變化并不影響泵功能的改變,更多的柱塞孔數(shù)量會使泵的輸出流量脈動更小,所述柱塞在圓周方向布置的也會更加緊湊。進(jìn)一步的,所述滾子柱塞泵是一種二口泵;

13、所述二口泵缸體左、右兩側(cè)端面分別沿所述中心軸線圓周方向均布四個柱塞孔,所述缸體中心通孔的中間位置開設(shè)有圓周均布的八個徑向孔,四個與所述缸體左側(cè)端面柱塞溝通,四個與所述缸體右側(cè)端面柱塞溝通;所述缸體的外圓表面開設(shè)有兩道環(huán)形凹槽,一道位于所述缸體中心的左側(cè),作為泵的外高壓流道,另一道位于所述缸體中心的右側(cè),作為泵的外低壓流道;所述缸體的中心通孔內(nèi)表面也開設(shè)有兩道環(huán)形凹槽,一道布置于所述缸體中心通孔的左側(cè),作為泵的內(nèi)高壓流道,另一道布置于所述缸體中心通孔的右側(cè),作為泵的內(nèi)低壓流道;所述內(nèi)外高壓流道、內(nèi)外低壓流道分別通過圓周均布于兩個所述柱塞孔之間的徑向貫通孔貫穿;

14、所述二口泵配流傳動軸臺肩上開有與所述缸體內(nèi)高壓流道、內(nèi)低壓流道相對應(yīng)的兩道高、低壓環(huán)形流道,在所述高、低壓環(huán)形流道之間的中間位置開設(shè)有沿圓周方向均布的四道v型配流溝槽,其中兩道為高壓配流溝槽,另兩道為低壓配流溝槽,高、低壓配流溝槽在圓周方向交錯分布,且高壓配流溝槽與所述高壓環(huán)形流道溝通,低壓配流溝槽與所述低壓環(huán)形流道溝通;

15、當(dāng)外部動力帶動所述旋轉(zhuǎn)配流軸做回轉(zhuǎn)運(yùn)動時,所述一體式雙面凸輪導(dǎo)軌在所述配流傳動軸的帶動下發(fā)生旋轉(zhuǎn),迫使所述大、小滾輪在所述一體式雙面凸輪導(dǎo)軌的圓周曲面上發(fā)生圍繞自身滾輪軸的自轉(zhuǎn)運(yùn)動,同于由于所述一體式凸輪導(dǎo)軌圓周曲面的軸向位移變化帶動所述柱塞沿軸向進(jìn)行往復(fù)運(yùn)動:當(dāng)所述大滾輪受迫運(yùn)動于所述一體式凸輪導(dǎo)軌時,柱塞沿軸向靠近所述缸體中心運(yùn)動,所述柱塞腔的容積減小,此時,與所述柱塞腔溝通的所述缸體配流窗口與所述配流傳動軸的高壓v型配流溝槽交匯,發(fā)生溝通,所述柱塞腔因容積減小而發(fā)生變化的油液,通過溝通流道流出至所述缸體的高壓流道;當(dāng)所述小滾輪受迫運(yùn)動于所述一體式凸輪導(dǎo)軌時,柱塞沿軸向遠(yuǎn)離所述缸體中心運(yùn)動,所述柱塞腔的容積增大,此時,與所述柱塞腔溝通的所述缸體配流窗口與所述配流傳動軸的低壓v型配流溝槽交匯,發(fā)生溝通,所述柱塞腔因容積增大而發(fā)生變化的油液,通過溝通流道從所述缸體的低壓流道流入。通過上述過程,隨著旋轉(zhuǎn)配流軸連續(xù)不斷的回轉(zhuǎn)運(yùn)動,泵的各個柱塞容積腔大小發(fā)生規(guī)律性變化,實(shí)現(xiàn)油液的吸排功能,完成泵的一進(jìn)油一出油的工作。

16、進(jìn)一步的,所述滾子柱塞泵是一種三口泵;

17、所述三口泵缸體左、右兩側(cè)端面分別沿所述中心軸線圓周方向均布布置四個柱塞孔;所述缸體的外圓表面開設(shè)有三道環(huán)形凹槽,從左至右依次為第一高壓外環(huán)形流道、第二低壓外環(huán)形流道、第三高壓外環(huán)形流道;所述缸體的中心通孔內(nèi)表面也開設(shè)有三道與所述缸體外圓表面一一對應(yīng)的環(huán)形凹槽,從左至右依次為第一高壓內(nèi)環(huán)形流道、第二低壓內(nèi)環(huán)形流道、第三高壓內(nèi)環(huán)形流道;所述一一對應(yīng)的內(nèi)、外環(huán)形凹槽通過圓周均布于兩個所述柱塞孔之間的徑向貫通孔貫穿溝通;所述缸體中心通孔第一高壓內(nèi)環(huán)形流道與第二低壓內(nèi)環(huán)形流道之間開設(shè)有圓周均布的四個徑向孔,與缸體左側(cè)端面的四柱塞孔貫穿溝通,形成左配流窗口;所述缸體中心通孔第二低壓內(nèi)環(huán)形流道與第三高壓內(nèi)環(huán)形流道之間開設(shè)有圓周均布的四個徑向孔,與缸體右側(cè)端面的四柱塞孔貫穿溝通,形成右配流窗口;

18、所述三口泵配流傳動軸臺肩上從左至右依次開有三道環(huán)形凹槽,與所述缸體中心孔內(nèi)環(huán)形凹槽一一對應(yīng),分別依次為第一高壓環(huán)形流道、第二低壓環(huán)形流道、第三高壓環(huán)形流道;所述環(huán)第一高壓環(huán)形流道與第二低壓環(huán)形流道之間開設(shè)有沿所述軸向圓周均布的四道v型配流溝槽,用來溝通所述缸體左配流窗口,其中兩道為高壓配流溝槽,另兩道為低壓配流溝槽,高、低壓配流溝槽在圓周方向交錯分布,且高壓配流溝槽與所述第一高壓環(huán)形流道溝通,低壓配流溝槽與所述第二低壓環(huán)形流道溝通;所述第二低壓環(huán)形流道與第三高壓環(huán)形流道之間開設(shè)有沿所述軸向圓周均布的四道v型配流溝槽,用來溝通所述缸體右配流窗口,其中兩道為高壓配流溝槽,另兩道為低壓配流溝槽,高、低壓配流溝槽在圓周方向交錯分布,且高壓配流溝槽與所述第三高壓環(huán)形流道溝通,低壓配流溝槽與所述第二低壓環(huán)形流道溝通;所述八道v型配流溝槽在空間位置上以所述第二低壓環(huán)形流道為鏡像中心,鏡像對稱布置,且左側(cè)高壓配流溝槽與右側(cè)高壓配流溝槽軸向平行布置;

19、當(dāng)泵開始吸排油工作時,通過所述缸體與所述配流傳動軸組合成的配流機(jī)構(gòu),從所述缸體第二低壓外環(huán)形流道吸油的油液,一部分經(jīng)過所述缸體左配流窗口排出至第一高壓外環(huán)形流道,另一部份通過所述缸體右配流窗口排出至第三高壓外環(huán)形流道,使泵能夠?qū)崿F(xiàn)一進(jìn)油口二出油口的三口泵的功能。

20、進(jìn)一步的,所述滾子柱塞泵是一種四口泵;

21、所述四口泵缸體左、右兩側(cè)端面分別沿所述中心軸線圓周方向均布布置八個柱塞孔,四個為大柱塞孔,另四個為小柱塞孔,所述大、小柱塞孔在圓周方向交錯分布;所述缸體的外圓表面開設(shè)有四道環(huán)形凹槽,從左至右依次為第一低壓外環(huán)形流道、第二高壓外環(huán)形流道、第三低壓外環(huán)形流道、第四高壓外環(huán)形流道;所述缸體的中心通孔內(nèi)表面也開設(shè)有四道與所述缸體外圓表面一一對應(yīng)的環(huán)形凹槽,從左至右依次為第一低壓內(nèi)環(huán)形流道、第二高壓內(nèi)環(huán)形流道、第三低壓內(nèi)環(huán)形流道、第四高壓內(nèi)環(huán)形流道;所述一一對應(yīng)的內(nèi)、外環(huán)形凹槽通過圓周均布于兩個所述柱塞孔之間的徑向貫通孔貫穿溝通;所述缸體中心通孔第一低壓內(nèi)環(huán)形流道與第二高壓內(nèi)環(huán)形流道之間開設(shè)有圓周均布的四個徑向孔,與缸體左側(cè)端面的四個大柱塞孔貫穿溝通,形成左配流窗口,為所述左側(cè)端面的大柱塞進(jìn)行配流;所述缸體中心通孔第二道環(huán)形凹槽與第三道環(huán)形凹槽之間開設(shè)有圓周均布的八個徑向孔,與缸體左、右側(cè)端面的八個小柱塞孔貫穿溝通,形成中間配流窗口,為所述左、右側(cè)端面的小柱塞進(jìn)行配流;所述缸體中心通孔第三道環(huán)形凹槽與第四道環(huán)形凹槽之間開設(shè)有圓周均布的四個徑向孔,與缸體右側(cè)端面的四個大柱塞孔貫穿溝通,形成右配流窗口,為所述右側(cè)端面的大柱塞進(jìn)行配流;

22、所述四口泵配流傳動軸臺肩上從左至右依次開有四道環(huán)形凹槽,與所述缸體中心孔內(nèi)環(huán)形凹槽一一對應(yīng),分別依次為第一低壓環(huán)形流道、第二高壓環(huán)形流道、第三低壓環(huán)形流道、第四高壓環(huán)形流道;

23、所述配流傳動軸臺肩芯部設(shè)有圓周均布的四道內(nèi)流道,其中兩道為高壓內(nèi)流道,另兩道為低壓內(nèi)流道,高、低壓內(nèi)流道在圓周方向交錯分布,且高壓內(nèi)流道與第四高壓環(huán)形流道貫穿溝通,低壓內(nèi)流道與第一低壓環(huán)形流道貫穿溝通;

24、所述第一低壓環(huán)形流道與第二高壓環(huán)形流道之間開設(shè)有沿所述軸向圓周均布的四道v型配流溝槽,用來溝通所述缸體左配流窗口,其中兩道為高壓配流溝槽,另兩道為低壓配流溝槽,高、低壓配流溝槽在圓周方向交錯分布,且高壓配流溝槽通過所述配流傳動軸高壓內(nèi)流道與第四高壓環(huán)形流道貫穿溝通,低壓配流溝槽通過所述配流傳動軸低壓內(nèi)流道與第一低壓環(huán)形流道貫穿溝通;

25、所述第三低壓環(huán)形流道與第四高壓環(huán)形流道之間開設(shè)有沿所述軸向圓周均布的四道v型配流溝槽,用來溝通所述缸體右配流窗口,其中兩道為高壓配流溝槽,另兩道為低壓配流溝槽,高、低壓配流溝槽在圓周方向交錯分布,且高壓配流溝槽通過所述配流傳動軸高壓內(nèi)流道與第四高壓環(huán)形流道貫穿溝通,低壓配流溝槽通過所述配流傳動軸低壓內(nèi)流道與第一低壓環(huán)形流道貫穿溝通;并且位于第一低壓環(huán)形流道與第二高壓環(huán)形流道之間的高壓配流溝槽與位于第三低壓環(huán)形流道與第四高壓環(huán)形流道之間的高壓配流溝槽在軸向平行布置;

26、所述第二高壓環(huán)形流道與第三低壓環(huán)形流道之間開設(shè)有沿所述軸向圓周均布的四道v型配流溝槽,用來溝通所述缸體中間配流窗口,其中兩道為高壓配流溝槽,另兩道為低壓配流溝槽,高、低壓配流溝槽在圓周方向交錯分布,且高壓配流溝槽與所述第二高壓環(huán)形流道溝通,低壓配流溝槽與所述第二低壓環(huán)形流道溝通;并且位于第二高壓環(huán)形流道與第三低壓環(huán)形流道之間的高壓配流溝槽與位于第三低壓環(huán)形流道與第四高壓環(huán)形流道之間的高壓配流溝槽在軸向平行布置;

27、當(dāng)泵開始吸排油工作時,通過所述缸體與所述配流傳動軸組合成的配流機(jī)構(gòu),從所述缸體第一低壓外環(huán)形流道吸油的油液,經(jīng)過所述缸體左配流窗口、右配流窗口排出至第四高壓外環(huán)形流道,由于其配流的柱塞為大柱塞,由所述第四高壓外環(huán)形流道輸出的流量較大;從所述缸體第三低壓外環(huán)形流道吸油的油液,經(jīng)過所述缸體中間配流窗口排出至第二高壓外環(huán)形流道,由于其配流的柱塞為小柱塞,由所述第二高壓外環(huán)形流道輸出的流量較小,最終泵能夠?qū)崿F(xiàn)大、小兩種不同流量的同時輸出,即實(shí)現(xiàn)二進(jìn)二出四口泵的功能。

28、本發(fā)明中提供的一個或多個技術(shù)方案,至少具有如下技術(shù)效果或優(yōu)點(diǎn):

29、(1)本發(fā)明所述的滾子柱塞泵采用的一體式雙面凸輪導(dǎo)軌有大小兩個圓周曲面,大圓周曲面用于柱塞的排油工作,小圓周曲面用于柱塞的吸油工作,因此僅需一個凸輪導(dǎo)軌就能帶動柱塞的往復(fù)運(yùn)動,一體式加工的大小曲面精度更高,使大小滾輪與其貼合的間隙更好,更加順暢的帶動柱塞往復(fù)運(yùn)動;與其他滾子柱塞泵相比,由于一體式雙面凸輪導(dǎo)軌擁有復(fù)位的小圓周曲面,位于缸體左端的滾子柱塞運(yùn)動件與位于缸體右端的滾子柱塞運(yùn)動件相對獨(dú)立,缸體左端是一個柱塞泵所需的運(yùn)動組件,而缸體右端是另一個柱塞泵所需的運(yùn)動組件,左、右兩個泵共用了缸體與配流傳動軸的配流副進(jìn)行了吸排油的合流工作,因此左、右兩側(cè)的一體式雙面凸輪導(dǎo)軌相對的相位角要求并不嚴(yán)格,位置精度上要求并不高,從而降低了泵的加工難度。

30、(2)本發(fā)明中的滾子柱塞組件通過大、小滾輪與內(nèi)外圓周曲面的雙接觸限位方式,同時柱塞中u型豁口的外側(cè)面設(shè)有一內(nèi)圓弧面與一體式凸輪導(dǎo)軌小徑的外圓周面保持配合接觸,從而對滾子柱塞組件進(jìn)行了有效的周向限位,防止自轉(zhuǎn),保證了柱塞在受凸輪側(cè)向力時的抗傾覆能力,無所增加額外的保持架零件來限位柱塞組件保持正常的往復(fù)運(yùn)動。

31、(3)本發(fā)明在不增加功能零件數(shù)量的前提下,僅需通過缸體與配流傳動軸結(jié)構(gòu)與流道的設(shè)計,可將泵設(shè)計為一進(jìn)油一出油的二口泵,一進(jìn)油(出油)二出油(進(jìn)油)的三口泵,二進(jìn)油二出油的四口泵,相比與傳統(tǒng)的三口泵、四口泵,結(jié)構(gòu)更加簡單和緊湊,集成度更好,通用性更好。二口泵可通過更改柱塞的數(shù)量和缸體左、右端的柱塞的相對相位角度,更好的減少泵的輸出流量脈動;三口泵是泵控非對稱缸的理想解決方案,三口中兩個口直接連接非對稱缸,另一口連接油箱,減少了閥的使用,使整個系統(tǒng)的集成度更高;四口泵將兩種不同尺寸的柱塞共同布置在缸體上,共用缸體和配流傳動軸,同時實(shí)現(xiàn)兩個泵流量的同時輸出,通過更改兩組柱塞直徑的大小,使兩個泵的排量不相同,實(shí)現(xiàn)不同流量的輸出,因此可將其中一個泵設(shè)計為高壓小流量泵,另一個泵設(shè)計為低壓大流量泵,通過換向閥的切換,可實(shí)現(xiàn)泵流量的分檔調(diào)節(jié),達(dá)到液壓缸恒功率控制的目的。

- 還沒有人留言評論。精彩留言會獲得點(diǎn)贊!