壓縮機的制作方法

本發明涉及空氣壓縮,具體而言,涉及一種壓縮機。

背景技術:

1、相關技術中,空氣壓縮機在工作過程中會在內部產生高壓氣流,高壓氣流在空氣壓縮機內部流通的過程中會產生較大的噪音,以至于空氣壓縮機存在工作噪聲大,使用體驗差的技術缺陷。

2、因此,如何克服上述技術缺陷,成為了亟待解決的技術問題。

技術實現思路

1、本發明旨在至少解決現有技術中存在的技術問題之一。

2、為此,本發明提出了一種壓縮機。

3、有鑒于此,本發明提供的壓縮機中,壓縮機包括:本體,本體內包括第一腔體、第二腔體和連通孔,連通孔連通第一腔體和第二腔體;壓縮組件,設于第一腔體內,壓縮組件包括排氣孔;降噪部件,與壓縮組件連接,且穿設于連通孔,降噪部件包括降噪腔和降噪孔,降噪腔與排氣孔連通,降噪孔位于第二腔體內,且降噪孔連通第二腔體和降噪腔。

4、本技術限定了一種壓縮機,壓縮機能夠對空氣進行壓縮,以輸出高壓氣流。壓縮機包括本體和壓縮組件,本體為壓縮機的主體框架結構,本體用于定位、支撐和保護壓縮機上的其他工作結構。其中,本體內形成有第一腔體、第二腔體和連通孔,第一腔體和第二腔體通過連通孔連通,壓縮組件設置在第一腔體中,壓縮組件能夠對空氣進行壓縮,并將壓縮后形成的高壓氣流通過壓縮組件上的排氣孔排入連通孔,以使高壓氣流被壓入第二腔體。即第二腔體內的氣壓大于第一腔體內的氣壓,第一腔體為低壓腔室,第二腔體為高壓腔室。

5、工作過程中,壓縮組件通過排氣孔向連通孔輸出高壓氣流,高壓氣流在連通孔內部流通的過程中通過狹窄且路徑較短的連通孔時,會產生較大的氣動噪聲。并且,在高壓氣流穿過連通孔后,高壓氣流會對第二腔體的內壁產生沖擊,引起較大的氣流脈動,導致本體產生較大的共振輻射噪聲。

6、在此基礎上,壓縮機還包括降噪部件,降噪部件與壓縮組件連接,降噪部件通過連通孔延伸至第二腔體。其中,降噪部件上形成有降噪腔和降噪孔,降噪腔的一端與壓縮組件上的排氣孔連通,降噪腔的另一端由連通孔延伸至第二腔體,并與第二腔體中的降噪孔連通,排氣孔輸出的高壓氣流經過降噪腔和降噪孔排入第二腔體。在此過程中,借助降噪部件中由第一腔體延伸至第二腔體的降噪腔以及降噪孔,可以延長高壓氣流在進入第二腔體前的流動路徑,從而增大降噪部件的隔聲量,減小氣動噪聲。同時,降噪部件能夠代替本體吸收一部分高壓氣流的沖擊,從而降低氣流脈動,減小本體的共振輻射噪聲。

7、由此可見,通過設置上述降噪部件,可以降低壓縮機的氣動噪聲和共振輻射噪聲,以減小壓縮機在工作過程中所產生噪音,從而解決相關技術中所存在的工作噪聲大,使用體驗差的技術缺陷。進而實現優化壓縮機結構,提升壓縮機降噪能力,優化用戶使用體驗的技術效果。

8、另外,本發明提供的上述壓縮機還可以具有如下附加技術特征:

9、在本發明的一些技術方案中,可選地,降噪部件包括:罩體,扣合于排氣孔外側;罩體包括頂壁和側壁,頂壁和側壁圍合出降噪腔,降噪孔設于側壁。

10、在該技術方案中,對降噪部件的結構進行細化。具體地,降噪部件包括罩體。罩體與壓縮組件連接,且罩體扣合在排氣孔的外側,罩體與壓縮組件圍合出降噪腔,完成罩體的裝配后,罩體穿插在連通孔中。工作過程中,由排氣孔排出的高壓氣流先灌入罩體,并最終由伸入第二腔體的降噪孔排入第二腔體。相較于高壓氣流直接通過連通孔排入第二腔體的方案來說,高壓氣流需要通過降噪腔和降噪孔流入第二腔體,延長了高壓氣流的流動路徑,降低了高壓氣流的氣動噪聲。

11、在此基礎上,罩體包括頂壁和側壁,側壁呈筒狀,側壁與壓縮組件連接,頂壁蓋合側壁的上端,且頂壁與壓縮組件上的排氣孔相對設置。側壁穿設在連通孔中,頂壁位于第二腔體內。其中,降噪孔開設在側壁上,高壓氣流受到頂壁的阻擋后改變流動方向并由降噪孔向罩體的四周擴散,在此過程中頂壁代替本體接受高壓氣流的沖擊,以避免排氣孔排出的高壓氣流直接沖擊第二腔體的內表面,從而降低了本體的共振輻射噪聲,提升壓縮機的工作穩定性。進而實現優化壓縮機結構,提升壓縮機降噪能力,優化用戶使用體驗的技術效果。

12、具體地,罩體與壓縮組件的連接為螺紋連接、過盈連接、卡扣連接等。

13、在本發明的一些技術方案中,可選地,降噪孔的數目為2n個,n為大于0的整數;2n個降噪孔在側壁上對稱分布。

14、在該技術方案中,降噪孔的數目為2n個,其中n為大于0的整數。即罩體包括n組降噪孔,每組具體包括兩個降噪孔,并且2n個降噪孔在罩體的側壁上對稱分布。

15、通過在罩體上對稱分布2n個降噪孔,可以在排氣過程中優化罩體的受力,避免罩體在向第二腔體內排放高壓氣流時,因周向受力不均而產生劇烈的振動,降低罩體的共振輻射噪聲。進而實現優化罩體結構,提升壓縮機降噪能力,優化用戶使用體驗的技術效果。

16、具體地,罩體包括兩個降噪孔,兩個降噪孔共用同一中線,且兩個降噪孔的中線與罩體的軸線垂直。

17、在本發明的一些技術方案中,可選地,降噪孔的孔徑為d1,排氣孔的孔徑為d2;d1和d2滿足以下關系式:1≤2×d12÷d22≤3。

18、在該技術方案中,對降噪孔和排氣孔的尺寸關系進行限定。具體地,罩體上的降噪孔的孔徑為d1,壓縮組件上的排氣孔的孔徑為d2,在此基礎上d1和d2滿足關系式:1≤2×d12÷d22≤3。

19、通過限定1≤2×d12÷d22,可以保證降噪孔的孔徑能夠匹配對應排氣孔的排氣流量,避免過量堆積在罩體內的高壓氣流產生明顯的湍流噪聲,從而在保證排氣流量的基礎上降低壓縮機的工作噪聲。

20、通過限定2×d12÷d22≤3,可以在滿足排氣流量需求的基礎上縮小降噪孔和罩體的尺寸,為罩體以及壓縮機的小型化設計和輕量化設計提供便利條件,進而減小壓縮機的尺寸和重量,提升壓縮機的實用性。

21、在本發明的一些技術方案中,可選地,側壁的外徑為d3,連通孔的孔徑為d4;d3和d4滿足以下關系式:d4-d3≥2mm。

22、在該技術方案中,對側壁和連通孔的尺寸關系進行限定。具體地,罩體上的側壁的外徑為d3,本體上的連通孔的孔徑為d4,在此基礎上d4-d3≥2mm。

23、通過限定d4-d3≥2mm,可以使連通孔和罩體之間流出足夠大的間隙,在壓縮組件工作過程中,罩體不可避免的會產生徑向振動,通過上述尺寸限定留出的間隙可以避免振動的罩體碰撞連通孔的孔壁,防止罩體和本體產生共振噪聲,進而降低壓縮機的工作噪聲,提升用戶使用體驗。同時,上述尺寸限定所留出的間隙可以為罩體的裝配提供便利條件,降低罩體在插入連通孔中損壞的可能性。

24、在本發明的一些技術方案中,可選地,頂壁的厚度的范圍為:大于等于1mm,且小于等于3mm;側壁的厚度的范圍為:大于等于1mm,且小于等于3mm。

25、在該技術方案中,對罩體的厚度進行限定。具體地,罩體的厚度包括側壁的厚度和頂壁的厚度,其中側壁的厚度需大于等于1mm,且小于等于3mm。同樣地,頂壁的厚度需大于等于1mm,且小于等于3mm。

26、通過限定罩體的厚度大于等于1mm,可以確保罩體能夠抵御高壓氣流的沖擊,避免過薄的罩體因沖擊產生形變或破損。通過限定罩體的厚度小于等于3mm,可以保證罩體內留有空間足夠大的降噪腔,一方面可以保證降噪腔的體積匹配壓縮組件的排氣流量,另一方面可以避免過窄的降噪腔產生湍流噪聲。進而實現優化罩體尺寸,提升罩體結構穩定性,降低罩體工作噪聲的技術效果。

27、在本發明的一些技術方案中,可選地,本體還包括進氣通道和排氣通道;進氣通道連通本體外部和第一腔體;排氣通道連通本體外部和第二腔體。

28、在該技術方案中,本體上還設置有進氣通道和排氣通道,其中進氣通道的一端與第一腔體連通,進氣通道的另一端與本體外部的空間連通。對應地,排氣通道的一端與第二腔體連通,排氣通道的另一端與本體外部的空間連通。

29、工作過程中,第一腔體內的壓縮組件通過進氣通道抽氣外部的氣體,氣體在經過壓縮組件壓縮后經由降噪部件和連通孔排入第二腔體,最終第二腔體內的高壓氣體通過排氣通道排出至壓縮機外,以將高壓氣流輸出至指定區域。具體地,進氣通道可以通過進氣管連接氣罐等儲氣結構,排氣通道可通過出氣管連接需要高壓氣流進行工作的設備上。

30、在本發明的一些技術方案中,可選地,在罩體的周向方向上,降噪孔的中線和排氣通道的中線之間的夾角的范圍為:大于等于30°,且小于等于150°。

31、在該技術方案中,對降噪孔和排氣通道之間的偏轉角度進行限定。具體地,以罩體為基準,在罩體的周向方向上,降噪孔的中線和排氣通道的中線之間的夾角為α,且夾角α需大于等于30°,且小于等于150°。

32、通過限定上述角度范圍,可以確保降噪孔和排氣通道之間存在足夠的偏轉角度,避免降噪孔噴出的高壓氣流直接進入排氣通道。實際工作過程中,壓縮組件因舌簧閥組件的存在輸出的是間斷的高壓氣流,通過限定該偏轉角度范圍,可以保證排氣通道輸出氣流的穩定性和持續性,進而提升壓縮機的實用性。

33、在本發明的一些技術方案中,可選地,壓縮組件還包括凹槽,排氣孔位于凹槽內,罩體蓋合凹槽。

34、在該技術方案中,壓縮組件上設置有凹槽,且排氣孔開設在凹槽中。罩體的側壁扣合在凹槽的開口處,罩體的側壁與凹槽的底面相對。工作過程中,排氣孔輸出的高壓氣流先流入凹槽,其后經過降噪腔和降噪孔流入第二腔體。通過設置該凹槽,可以配合降噪腔和降噪孔進一步延長高壓氣流的流通路徑,從而減小高壓氣流在壓縮機內產生的氣動噪聲。同時,通過設置凹槽,可以增大排氣孔和罩體的頂壁之間的距離,減小高壓氣流對頂壁的沖擊,從而減小罩體的振動噪聲。進而實現優化壓縮組件結構,降低壓縮機工作噪聲,提升用戶使用體驗的技術效果。

35、在本發明的一些技術方案中,可選地,壓縮機還包括:舌簧閥組件,設于壓縮組件,舌簧閥組件用于控制排氣孔的通斷狀態。

36、在該技術方案中,壓縮機還包括舌簧閥組件,舌簧閥組件安裝在壓縮組件的排氣孔處。具體地,舌簧閥組件用于控制排氣孔的通斷狀態,在排氣孔處的氣壓達到預定壓力時,舌簧閥組件自動開啟排氣孔,高壓氣流隨即可以排入降噪部件,在排氣孔處的壓力降低至預定壓力以下時,舌簧閥組件自動關閉排氣孔。通過設置舌簧閥組件,可以提升壓縮組件的聲壓比,還可以避免排氣孔進氣引起壓縮組件上的動盤反轉,從而提升了壓縮機的可靠性和穩定性。

37、其中,在舌簧閥的作用下,壓縮組件輸出的是高壓脈沖氣流,高壓脈沖氣流若直接沖擊本體,則會使本體產生較為明顯的共振輻射噪聲,對此本技術通過設置降噪部件替代本體接受高壓脈沖氣流的沖擊,有效降低了本體所產生的共振輻射噪聲,進而實現了降低壓縮機工作噪聲,提升用戶使用體驗的技術效果。

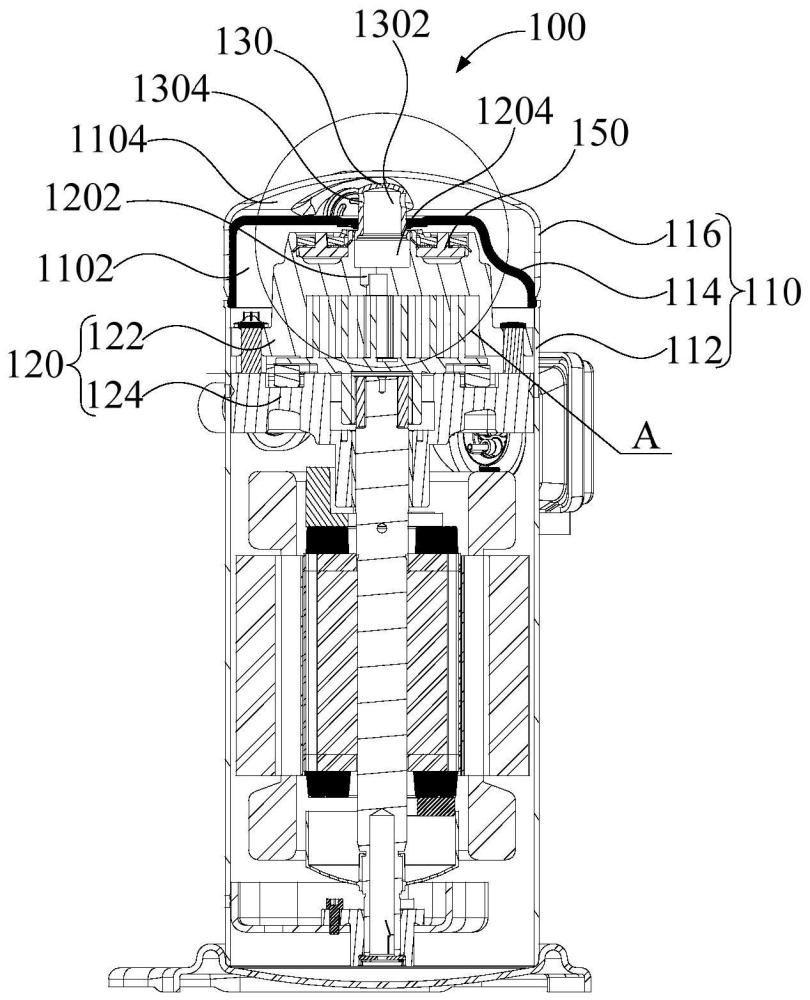

38、在本發明的一些技術方案中,可選地,本體包括:外殼,包括開口,壓縮組件設于外殼內;隔板,與外殼連接,外殼和隔板圍合出第一腔體,連通孔位于隔板;上蓋,扣合于外殼的開口,上蓋和隔板圍合出第二腔體。

39、在該技術方案中,對本體的結構進行限定。具體地,本體包括外殼、隔板和上蓋。外殼呈柱狀,且外殼頂部開口,壓縮組件設置在外殼內,進氣通道設置在外殼上,且進氣通道連通外殼內外,壓縮組件與進氣通道連通,需要進行壓縮的外部氣體經由進氣通道進入壓縮組件。

40、隔板安裝在外殼上,隔板和外殼共同圍合出第一腔體,其中連通孔開設在隔板上,連通孔貫穿隔板。上蓋扣合在外殼頂部的開口上,排氣通道設置在上蓋上,上蓋和隔板之間圍合出第二腔體,經由降噪部件排入第二腔體的高壓氣流最終通過排氣通道排出壓縮機。

41、裝配過程中,先將壓縮組件安裝在外殼內部,并將降噪部件安裝在壓縮組件扣合在壓縮組件的排氣孔上。其后將隔板上的連通孔對準降噪部件,下壓隔板使降噪部件貫穿隔板,并完成隔板和外殼的連接。最終,將上蓋扣合在外殼和隔板上方,以完成裝配。

42、在本發明的一些技術方案中,可選地,壓縮組件還包括安裝槽,安裝槽與排氣孔連通,壓縮機還包括:密封組件,設于安裝槽,且環繞降噪部件,密封組件用于密封壓縮組件和隔板。

43、在該技術方案中,壓縮組件上還設置有安裝槽,安裝槽環繞于凹槽四周,且安裝槽與排氣孔連通。在此基礎上,壓縮機還包括密封組件,密封組件嵌裝在安裝槽內,且密封組件環繞于降噪部件四周。

44、密封組件能夠實現軸向浮動密封。具體地,壓縮組件開啟后,與排氣孔連通的安裝槽內充入高壓氣流,在高壓氣流的作用下,密封組件被頂起,以抵靠在隔板的下表面,從而起到密封壓縮組件和隔板之間縫隙的作用。在此情況下,第二腔體中的高壓氣體即便由連通孔和降噪部件之間的縫隙回流至第一腔體,也無法跨過密封組件向外擴散,從而起到保證第二腔體中的排氣壓力達標且穩定,降低高壓氣體泄漏量,提升壓縮機工作穩定性和可靠性的技術效果。

45、在本發明的一些技術方案中,可選地,壓縮組件包括:靜盤,與本體連接,排氣孔設于靜盤,降噪部件與靜盤連接;動盤,設于靜盤,動盤能夠相對靜盤運動,靜盤和動盤通過相對運動壓縮空氣。

46、在該技術方案中,壓縮組件包括靜盤和動盤,靜盤固定在殼體內,凹槽和排氣孔設置在靜盤上,且降噪部件固定在靜盤頂部。動盤與靜盤連接,且動盤位于靜盤背離隔板的一側。動盤內包括連通進氣通道和排氣孔的流道,工作過程中動盤可通過相對靜盤運動來實現氣體的壓縮,以得到高壓氣流。

47、本發明的附加方面和優點將在下面的描述部分中變得明顯,或通過本發明的實踐了解到。

- 還沒有人留言評論。精彩留言會獲得點贊!