一種基于電流趨膚效應的良導體棒材疲勞損傷檢測方法與流程

本發明屬于用電的方法測試或分析材料,具體為一種基于電流趨膚效應的良導體棒材疲勞損傷檢測方法。

背景技術:

1、目前用于檢測金屬或金屬合金棒材疲勞損傷的方法主要有目視檢測、超聲波檢測、x射線或ct掃描檢測、振動分析檢測等。

2、目視檢測依賴于操作人員的經驗,無法對疲勞損傷進行定量分析。本發明可以通過高頻電阻變化定量分析棒材疲勞損傷程度。

3、超聲波檢測需要保證棒材表面光滑材料,要求棒材表面粗糙度不大于ra0.2。

4、x射線或ct掃描檢測設備價格昂貴,設備工作時需要操作人員采取防輻射措施,且完成1次檢測平均需要1.5小時。

5、振動分析檢測對小規模或初期疲勞損傷的檢測不夠敏感,容易受到環境噪聲的影響,且要求檢測環境溫度為10~35℃。

6、但,在采用這些方法對整根棒材進行疲勞損傷檢測時,需要逐點、逐區檢測,根據各檢測點、檢測區的結果,得出整根棒材的疲勞損傷情況;因此上述方法難以直接檢測出整根棒材的疲勞損傷情況,存在檢測范圍有限、效率低、操作復雜、對檢測環境要求高等問題。

技術實現思路

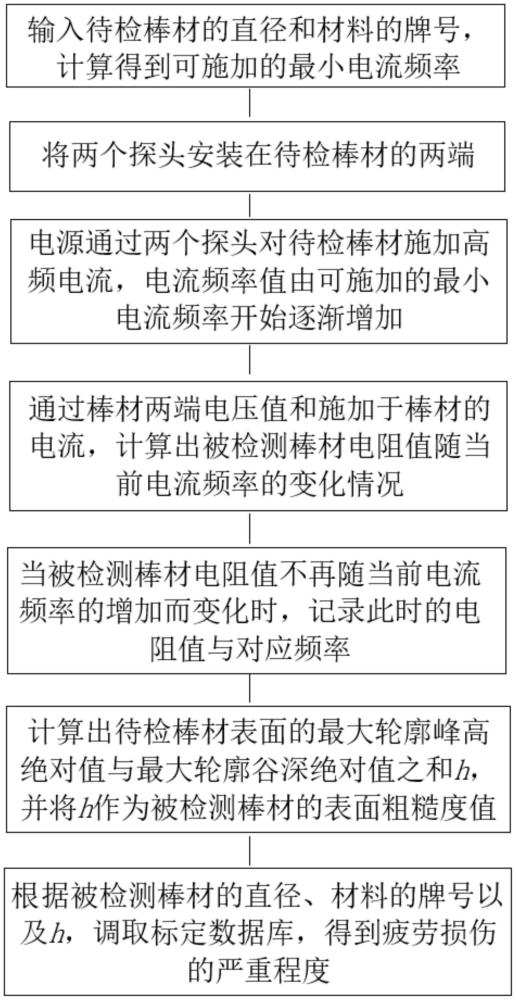

1、針對背景技術中提出的傳統檢測方法檢測范圍有限、效率低、操作復雜、對檢測環境要求高等問題,本發明提供了一種基于電流趨膚效應的良導體棒材疲勞損傷檢測方法,技術方案包括:

2、步驟1、輸入待檢棒材的直徑和材料的牌號,計算得到可施加的最小電流頻率f;

3、所述可施加的最小電流頻率的計算公式為:

4、

5、f為可施加的最小電流頻率,單位為hz,

6、ρ為待檢棒材的電阻率,單位為ω·m,

7、d為待檢棒材的直徑,單位為m,

8、μ為待檢棒材的磁導率,單位為h/m;

9、步驟2、將兩個探頭安裝在待檢棒材的兩端;

10、步驟3、電源通過兩個探頭對待檢棒材施加高頻電流,施加的電流頻率值由可施加的最小電流頻率f開始逐漸增加;

11、步驟4、通過棒材兩端電壓值u和施加于棒材的電流i,計算出被檢測棒材電阻值r測隨當前電流頻率f當前的變化情況;

12、步驟5、當被檢測棒材電阻值r測不再隨當前電流頻率f當前的增加而變化時,記錄此時的電阻值r測與對應頻率f測;

13、步驟6、計算出待檢棒材表面的最大輪廓峰高絕對值與最大輪廓谷深絕對值之和h,并將h作為被檢測棒材的表面粗糙度rz值,其中:

14、

15、f測為電阻值r測不再隨電流頻率f當前的增加而變化時的頻率,單位為hz;

16、ρ為待檢棒材的電阻率,單位為ω·m;

17、μ為待檢棒材的磁導率,單位為h/m;

18、步驟7、根據被檢測棒材的直徑、材料的牌號以及h,調取標定數據庫中對應的原始電阻值r,得出電阻差值δr=r測-r,將δr與標定數據庫中數據相比較,得到疲勞損傷的嚴重程度。

19、在所述步驟1中,控制系統根據材料的牌號從數據庫查到國標所對應的電阻率和磁導率。

20、所述標定數據庫為之前在標定過程中,各牌號的棒材在對應直徑、粗糙度、電流頻率下,電阻差值對應疲勞損傷程度的數據庫。

21、所述待檢棒材的材料為電的良導體。

22、本發明的有益效果在于:

23、1.本發明先測量被測材料的表面粗糙度,并修正疲勞損傷檢測結果,可以消除表面粗糙度對疲勞損傷檢測結果的影響,提高檢測結果的準確性;可用于檢測材料表面粗糙度隨服役時間變化的工況下的疲勞損傷。

24、2.本發明不需要提前準備無損傷的原始樣品,可直接對被測材料進行檢測,節省時間,具有較高的檢測效率。

25、3.本發明設備較x射線或ct掃描檢測設備,結構簡單,造價低,不需要采取防輻射措施,完成1次檢測平均只需要1~2分鐘。

26、4.本發明的檢測范圍達到了粗糙度檢測范圍rz0.2~206,通用性極高,較超聲波檢測而言,由于可以檢測表面粗糙度rz0.2~206的固態電的良導體棒材,大大增加了應用的范圍。

27、5.本發明較振動分析檢測而言,可以檢測固態電的良導體棒材的小規模或初期疲勞損傷,不受環境噪聲影響,可在溫度為0~40℃的環境中正常工作。

技術特征:

1.一種基于電流趨膚效應的良導體棒材疲勞損傷檢測方法,其特征在于,包括:

2.根據權利要求1所述的一種基于電流趨膚效應的良導體棒材疲勞損傷檢測方法,其特征在于,在所述步驟1中,控制系統根據材料的牌號從數據庫查到國標所對應的電阻率和磁導率。

3.根據權利要求1所述的一種基于電流趨膚效應的良導體棒材疲勞損傷檢測方法,其特征在于,所述標定數據庫為之前在標定過程中,各牌號的棒材在對應直徑、粗糙度、電流頻率下,電阻差值對應疲勞損傷程度的數據庫。

4.根據權利要求1~3之一所述的一種基于電流趨膚效應的良導體棒材疲勞損傷檢測方法,其特征在于,所述待檢棒材的材料為電的良導體。

技術總結

本發明公開了一種基于電流趨膚效應的良導體棒材疲勞損傷檢測方法;其中先通過待檢棒材的直徑和材料的牌號,計算得到可施加的最小電流頻率;電源施加至待檢棒材的電流頻率值由可施加的最小電流頻率開始逐漸增加,同時計算出被檢測棒材電阻值隨當前電流頻率的變化情況;當被檢測棒材電阻值不再隨當前電流頻率的增加而變化時,記錄此時的電阻值與對應頻率;計算出待檢棒材表面的最大輪廓峰高絕對值與最大輪廓谷深絕對值之和h,并將h作為被檢測棒材的表面粗糙度值;根據被檢測棒材的直徑、牌號以及h,調取標定數據庫,得到疲勞損傷的嚴重程度。本發明消除了表面粗糙度對疲勞損傷檢測結果的影響,可直接對待檢測棒材檢測,對檢測環境要求低。

技術研發人員:范金卓,黃蕾,田寧,馬躍杰,劉張慧,黃國杰,吳語

受保護的技術使用者:中色創新研究院(天津)有限公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!