一種金屬帶材脫脂生產線在線控制系統及方法與流程

本發明屬于金屬帶材脫脂生產線在線控制,涉及到一種金屬帶材脫脂生產線在線控制系統及方法。

背景技術:

1、金屬帶材在加工過程中,常需進行脫脂處理以去除表面油污,提高后續加工質量。傳統的脫脂生產線控制系統多依賴人工操作和簡單的自動化控制,存在控制精度低、生產效率低、能耗高等問題。因此,開發一種能夠在線實時監控、自動調節的脫脂生產線控制系統顯得尤為重要。

2、如公開號為cn112191607a的專利公開了金屬管材脫脂用脫脂槽裝置及脫脂方法,包括:在脫脂槽內放置脫脂溶液,打開加熱器,使脫脂溶液升溫;啟動泵體、超聲波發生器,將待脫脂金屬管材放在放料架上,浸沒于脫脂溶液中,超聲波發生器產生的超聲波震蕩加速油脂脫離金屬管材的外表面以及內孔,流動的脫脂溶液加速油脂脫離金屬管材的外表面以及內孔并將油脂及時帶走;脫脂后吊出金屬管材,用高壓空氣吹干。本發明利用流動及加熱的脫脂溶液并配合超聲波震蕩,使得脫脂效果好且效率高。

3、以上現有技術中還存在以下問題:1、未對金屬帶材的脫脂狀態進行判斷,從而未從金屬帶材對應的各脫脂狀態角度出發對其脫脂情況進行深度分析,可能導致脫脂不徹底或過度脫脂,進而影響涂層、電鍍或焊接等后續工藝的質量,最終降低產品的整體性能和使用壽命。

4、2、未對脫脂生產線的整體脫脂效果進行綜合分析,無法直觀地展示脫脂生產線的整體脫脂效果的變化情況,同時未對可能造成整體脫脂效果產生變化的原因進行剖析反饋,降低了相關人員對脫脂生產線異常原因發現的及時性,從而降低了脫脂生產線的脫脂效率,不僅浪費了時間和資源,還增加了生產成本。

技術實現思路

1、鑒于此,為解決上述背景技術中所提出的問題,現提出一種金屬帶材脫脂生產線在線控制系統及方法。

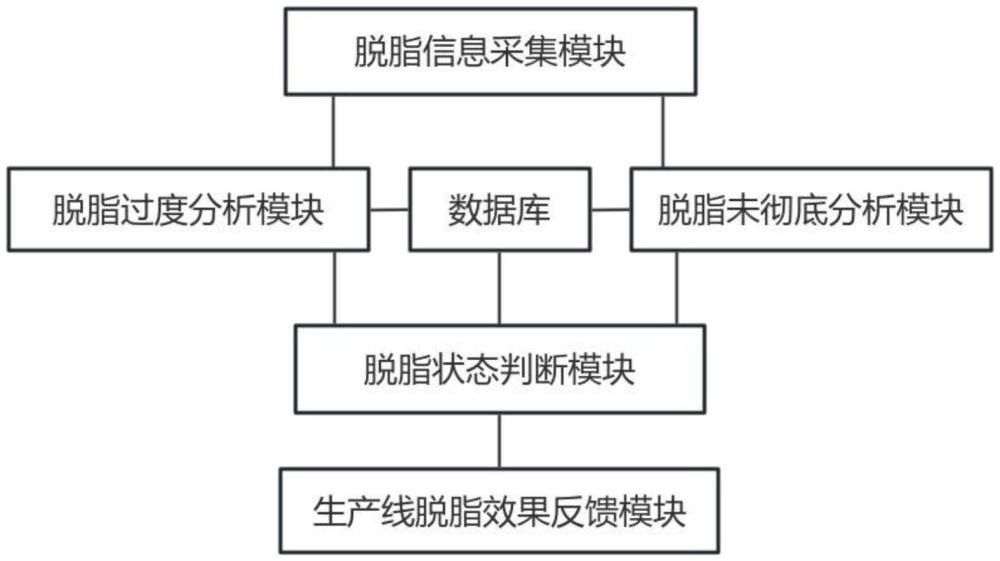

2、本發明的目的可以通過以下技術方案實現:本發明第一方面提供了一種金屬帶材脫脂生產線在線控制系統,包括:脫脂狀態判斷模塊,用于將目標工廠中的金屬帶材脫脂生產線記為目標生產線,采集目標生產線在當前批次脫脂中目標金屬帶材對應脫脂完成后的表面灰度圖像,判斷當前批次脫脂中目標金屬帶材對應的脫脂狀態,其中,脫脂狀態包括脫脂徹底、脫脂未徹底和脫脂過度。

3、脫脂信息采集模塊,用于采集當前批次脫脂中脫脂槽中的脫脂液對應的設定溫度、ph值和在各監測時間點的溫度,提取目標金屬帶材所在傳輸帶的設定傳輸速度,并采集目標金屬帶材在脫脂槽中的設定停留時長和實際停留時長。

4、脫脂未徹底分析模塊,用于當脫脂狀態為脫脂未徹底時,確認目標金屬帶材的脫脂未徹底原因,并根據脫脂未徹底原因匹配對應的控制方案。

5、脫脂過度分析模塊,用于當脫脂狀態為脫脂過度時,對下一批次脫脂中脫脂槽中的脫脂液對應的ph值進行調整。

6、數據庫,用于存儲金屬帶材表面污垢對應的灰度值區間,存儲金屬帶材表面白斑對應的灰度值區間,存儲單位溫度控制偏差對應所需補償溫度,存儲單位停留時間控制偏差對應所需補償速度,并存儲各脫脂過度指數對應所需降低ph值。

7、生產線脫脂效果反饋模塊,用于提取目標生產線在歷史各批次脫脂中金屬帶材對應脫脂完成后的表面灰度圖像,判斷目標生產線對應的脫脂效果是否存在問題,若存在問題,采集脫脂槽中的脫脂液對應的圖像,得到脫脂槽中的脫脂液對應的圖像信息,確認目標生產線對應的脫脂效果存在問題的原因,并進行反饋。

8、本發明第二方面提供了一種金屬帶材脫脂生產線在線控制方法,包括:s1、脫脂狀態判斷:將目標工廠中的金屬帶材脫脂生產線記為目標生產線,采集目標生產線在當前批次脫脂中目標金屬帶材對應脫脂完成后的表面灰度圖像,判斷當前批次脫脂中目標金屬帶材對應的脫脂狀態,其中,脫脂狀態包括脫脂徹底、脫脂未徹底和脫脂過度。

9、s2、脫脂信息采集:采集當前批次脫脂中脫脂槽中的脫脂液對應的設定溫度、ph值和在各監測時間點的溫度,提取目標金屬帶材所在傳輸帶的設定傳輸速度,并采集目標金屬帶材在脫脂槽中的設定停留時長和實際停留時長。

10、s3、脫脂未徹底分析:當脫脂狀態為脫脂未徹底時,確認目標金屬帶材的脫脂未徹底原因,并根據脫脂未徹底原因匹配對應的控制方案。

11、s4、脫脂過度分析:當脫脂狀態為脫脂過度時,對下一批次脫脂中脫脂槽中的脫脂液對應的ph值進行調整。

12、s5、生產線脫脂效果反饋:提取目標生產線在歷史各批次脫脂中金屬帶材對應脫脂完成后的表面灰度圖像,判斷目標生產線對應的脫脂效果是否存在問題,若存在問題,采集脫脂槽中的脫脂液對應的圖像,確認目標生產線對應的脫脂效果存在問題的原因,并進行反饋。

13、相較于現有技術,本發明的實施例至少具有如下優點或有益效果:(1)本發明通過結合目標生產線在當前批次脫脂中目標金屬帶材對應脫脂完成后的表面灰度圖像,判斷當前批次脫脂中目標金屬帶材對應的脫脂狀態,避免導致脫脂不徹底或過度脫脂從而影響涂層、電鍍或焊接等后續工藝的質量,提高了產品的整體性能和使用壽命。

14、(2)本發明通過當脫脂狀態為脫脂未徹底時,確認目標金屬帶材的脫脂未徹底原因,并根據脫脂未徹底原因匹配對應的控制方案,可以精準定位問題所在,為后續的控制措施提供明確方向,提升生產穩定性和產品質量一致性。

15、(3)本發明通過當脫脂狀態為脫脂過度時,對下一批次脫脂中脫脂槽中的脫脂液對應的ph值進行調整,可以降低脫脂液的堿性強度,從而避免在下一批次脫脂中因堿性過強而導致金屬帶材表面油脂去除不徹底的問題,可以減少對金屬帶材表面的腐蝕,保護其表面完整性。

16、(4)本發明通過判斷目標生產線對應的脫脂效果是否存在問題,若存在問題,結合脫脂槽中的脫脂液對應的圖像信息,確認目標生產線對應的脫脂效果存在問題的原因,并進行反饋,直觀地展示了脫脂生產線的整體脫脂效果的變化情況,同時提高了相關人員對脫脂生產線異常原因發現的及時性,提高了脫脂生產線的脫脂效率,避免浪費時間和資源,減少了生產成本。

技術特征:

1.一種金屬帶材脫脂生產線在線控制系統,其特征在于,包括:

2.根據權利要求1所述的一種金屬帶材脫脂生產線在線控制系統,其特征在于:所述判斷當前批次脫脂中目標金屬帶材對應的脫脂狀態的具體過程為:

3.根據權利要求2所述的一種金屬帶材脫脂生產線在線控制系統,其特征在于:所述確認目標金屬帶材的脫脂未徹底原因的具體過程為:

4.根據權利要求3所述的一種金屬帶材脫脂生產線在線控制系統,其特征在于:所述根據脫脂未徹底原因匹配對應的控制方案的具體過程為:

5.根據權利要求2所述的一種金屬帶材脫脂生產線在線控制系統,其特征在于:所述對下一批次脫脂中脫脂槽中的脫脂液對應的ph值進行調整的具體過程為:

6.根據權利要求5所述的一種金屬帶材脫脂生產線在線控制系統,其特征在于:所述計算目標金屬帶材對應的脫脂過度指數的具體過程為:

7.根據權利要求2所述的一種金屬帶材脫脂生產線在線控制系統,其特征在于:所述判斷目標生產線對應的脫脂效果是否存在問題的具體過程為:

8.根據權利要求7所述的一種金屬帶材脫脂生產線在線控制系統,其特征在于:所述圖像信息包括沉淀物數目和各沉淀物體積。

9.根據權利要求8所述的一種金屬帶材脫脂生產線在線控制系統,其特征在于:所述確認目標生產線對應的脫脂效果存在問題的原因的具體過程為:

10.一種金屬帶材脫脂生產線在線控制方法,其特征在于,包括:

技術總結

本發明涉及金屬帶材脫脂生產線在線控制技術領域,具體公開一種金屬帶材脫脂生產線在線控制系統及方法,該系統包括:脫脂狀態判斷模塊、脫脂信息采集模塊、脫脂未徹底分析模塊、脫脂過度分析模塊、數據庫和生產線脫脂效果反饋模塊;本發明通過判斷目標金屬帶材對應的脫脂狀態,確認脫脂未徹底原因,并根據脫脂未徹底原因匹配對應的控制方案,同時當脫脂狀態為脫脂過度時,對下一批次脫脂中脫脂槽中的脫脂液對應的PH值進行調整,最后判斷目標生產線對應的脫脂效果是否存在問題,提高了產品的整體性能和使用壽命,同時可以精準定位問題所在,為后續的控制措施提供明確方向,提升了生產穩定性和產品質量一致性。

技術研發人員:王健,俞鈺堯,徐偉,任余華,任強,陳敏浩

受保護的技術使用者:江陰市常力機械設備制造有限公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!