基于線-油溫差的自耦式變壓器繞組熱點溫升預測方法與流程

本發明涉及變壓器,具體為基于線-油溫差的自耦式變壓器繞組熱點溫升預測方法。

背景技術:

1、變壓器繞組熱點溫升是變壓器設計、運行和維護中的一個重要參數,目前,變壓器熱點溫升數據主要通過以下幾種方式得出:

2、(1)直接測量法

3、在變壓器繞組中預埋光纖測溫探頭,實時監測繞組溫度,熱點溫度,該通過光纖測溫法的特點是數據精度高、實時性和分布性強,但探頭分布位置對結果影響較大,且成本較高;

4、(2)理論計算法

5、根據經驗公式計算變壓器溫升,但溫升計算是一個復雜的過程,會涉及多個因素和復雜的熱傳導過程,易受到環境溫度、變壓器油面溫升、熱點與溫升差值等多種不可控變量的影響,準確性不高,參考價值不大;

6、(3)軟件模擬

7、根據行業內較成熟的仿真軟件對工況進行模擬,并結合各種ai算法進行預測,但目前此方法仍處于研究階段,尚未在行業內廣泛應用;

8、綜上,光纖測溫成本較高,對于已投運的常規變壓器來說,耗費巨資進行返廠改造增加光纖測溫,更是不可取,而各種ai預測在行業內尚未成熟。

技術實現思路

1、針對上述問題,本發明提供了基于線-油溫差的自耦式變壓器繞組熱點溫升預測方法,其無需增加經濟成本,可準確預測變壓器繞組熱點溫度。

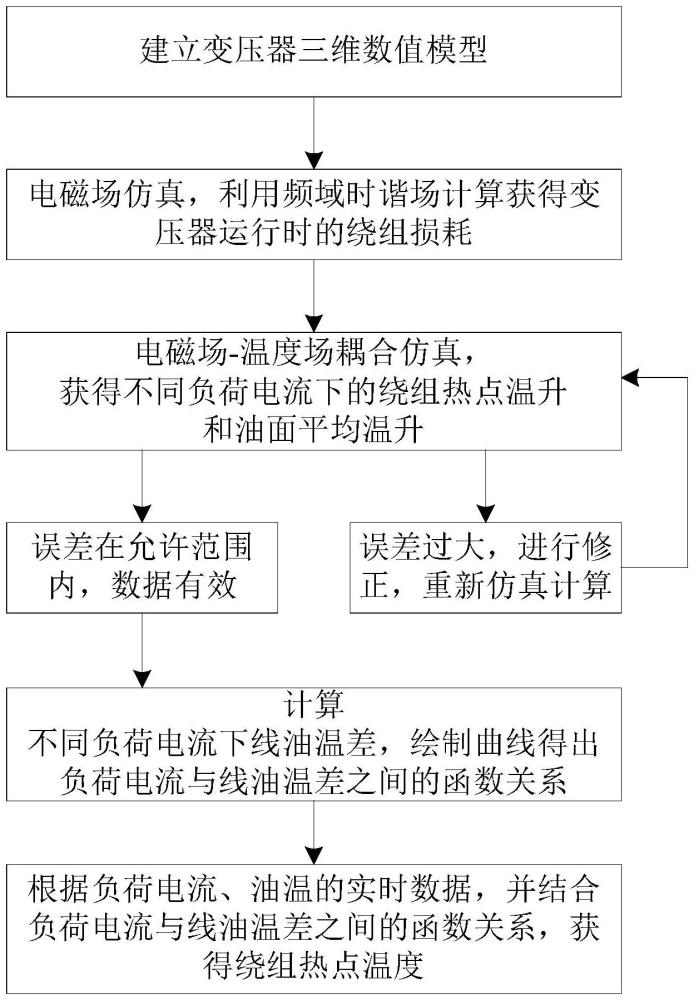

2、本發明采用如下技術方案,基于線-油溫差的自耦式變壓器繞組熱點溫升預測方法,包括以下步驟:

3、s1、基于變壓器的油箱、繞組和鐵心的尺寸,在有限元仿真軟件中建立變壓器三維數值模型;

4、s2、根據變壓器三維數值模型,在有限元仿真軟件中進行電磁場仿真,利用頻域時諧場計算獲得變壓器運行時的繞組損耗p;

5、s3、將在電磁場仿真中獲得的繞組損耗p作為熱源施加在有限元仿真軟件中,以進行電磁場-溫度場耦合仿真,獲得不同負荷電流下的繞組熱點溫升tr和油面平均溫升ty;

6、s4、根據不同負荷電流下的繞組熱點溫升tr和油面平均溫升ty,獲得不同負荷電流下線油溫差,隨后繪制曲線得出負荷電流與線油溫差之間的函數關系;

7、s5、根據負荷電流、油溫的實時數據,并結合負荷電流與線油溫差之間的函數關系,獲得繞組熱點溫度。

8、進一步地,在所述步驟s2中,變壓器運行時繞組損耗p的計算公式為:

9、p=p損+pfe

10、p損=i2r

11、pfe=ph+pw=khfbx+kwδ2f2b2

12、其中,p損為導線的銅損耗;i為負荷電流;r為導線阻值;

13、pfe為鐵心損耗,ph為磁滯損耗,pw為渦流損耗;

14、kh、kw分別為磁滯和渦流損耗系數;

15、f為額定電流頻率;

16、δ為硅鋼片厚度;

17、b為最大磁通密度;

18、x為冪指數;

19、進一步地,在所述步驟s3中,繞組熱點溫升tr是對應的變壓器中繞組軸向上的最高點溫度;在所述變壓器上安裝有溫度感應件,通過所述溫度感應件實時檢測獲得所述變壓器上頂層油面溫度,則根據不同負荷電流下的頂層油面溫度,取整個頂層油面溫度的平均值以獲得油面平均溫升ty;

20、進一步地,在所述步驟s4中,不同負荷電流下的線油溫差就是繞組熱點溫升tr與油面平均溫升ty之間的差值;

21、進一步地,在所述步驟s3中,根據計算公式:

22、q=sα(t1-t2)

23、δt=t1-t2

24、

25、獲得繞組熱點溫升tr,即:

26、

27、其中,q為所述變壓器中通過對流散出的熱量;

28、α為所述變壓器上單位表面傳熱系數;s為散熱面積;

29、t1為被冷卻表面的溫度,t2為冷卻介質的溫度;

30、q為所述變壓器上單位面積的傳熱量;δt為某段時間內冷卻介質溫度的變化值;

31、nu為努賽爾數;h為特征長度;λ為冷卻介質的熱導率;

32、gr為格拉曉夫數;β為流體的體積膨脹系數;g為重力加速度;γ為運動粘度;

33、pr為普朗特數;ρ為流體的密度,c為流體的比熱容,v為流體速度;

34、進一步地,所述步驟s4中還包括:將線油溫差與變壓器出廠繞組熱點數據進行差值比較,若線油溫差與變壓器出廠繞組熱點數據之間的差值在閾值范圍內,則數據有效,并根據不同負荷電流下線油溫差,繪制曲線得出負荷電流與線油溫差之間的函數關系;若兩者差值超過閾值,則對傳熱系數α進行修正,返回步驟s3,重新進行電磁場-溫度場耦合仿真計算;

35、進一步地,在所述步驟s5中,將負荷電流與線油溫差之間的函數關系記作y,繞組熱點溫度就是函數關系y與油溫實時數據之和。

36、本發明的有益效果是,其流程簡單且數據可靠,無需增加經濟成本,能夠克服已投運變壓器無法直接測量繞組熱點的技術問題,準確的預測繞組熱點溫度,對于變壓器安全運行、經濟運行有著重要的實際意義,具有較好的經濟使用價值。

技術特征:

1.基于線-油溫差的自耦式變壓器繞組熱點溫升預測方法,其特征在于:包括以下步驟:

2.根據案例要求1所述的基于線-油溫差的自耦式變壓器繞組熱點溫升預測方法,其特征在于:在所述步驟s2中,變壓器運行時繞組損耗p的計算公式為:

3.根據案例要求1所述的基于線-油溫差的自耦式變壓器繞組熱點溫升預測方法,其特征在于:在所述步驟s3中,繞組熱點溫升tr是對應的變壓器中繞組軸向上的最高點溫度;在所述變壓器上安裝有溫度感應件,通過所述溫度感應件實時檢測獲得所述變壓器上頂層油面溫度,則根據不同負荷電流下的頂層油面溫度,取整個頂層油面溫度的平均值以獲得油面平均溫升ty。

4.根據案例要求1所述的基于線-油溫差的自耦式變壓器繞組熱點溫升預測方法,其特征在于:在所述步驟s4中,不同負荷電流下的線油溫差就是繞組熱點溫升tr與油面平均溫升ty之間的差值。

5.根據案例要求4所述的基于線-油溫差的自耦式變壓器繞組熱點溫升預測方法,其特征在于:在所述步驟s3中,根據計算公式:

6.根據案例要求5所述的基于線-油溫差的自耦式變壓器繞組熱點溫升預測方法,其特征在于:所述步驟s4中還包括:將線油溫差與變壓器出廠繞組熱點數據進行差值比較,若線油溫差與變壓器出廠繞組熱點數據之間的差值在閾值范圍內,則數據有效,并根據不同負荷電流下線油溫差,繪制曲線得出負荷電流與線油溫差之間的函數關系;若兩者差值超過閾值,則對傳熱系數α進行修正,返回步驟s3,重新進行電磁場-溫度場耦合仿真計算。

7.根據案例要求1所述的基于線-油溫差的自耦式變壓器繞組熱點溫升預測方法,其特征在于:在所述步驟s5中,將負荷電流與線油溫差之間的函數關系記作y,繞組熱點溫度就是函數關系y與油溫實時數據之和。

技術總結

本發明提供基于線?油溫差的自耦式變壓器繞組熱點溫升預測方法,其無需增加經濟成本,可準確預測變壓器繞組熱點溫度;包括以下步驟:S1、基于變壓器的油箱、繞組和鐵心的尺寸,在有限元仿真軟件中建立變壓器三維數值模型;S2、進行電磁場仿真,利用頻域時諧場計算獲得變壓器運行時的繞組損耗;S3、將在電磁場仿真中獲得的繞組損耗作為熱源施加在有限元仿真軟件中,以進行電磁場?溫度場耦合仿真,獲得不同負荷電流下的繞組熱點溫升和油面平均溫升;S4、根據不同負荷電流下的繞組熱點溫升和油面平均溫升,獲得不同負荷電流下線油溫差,繪制曲線得出負荷電流與線油溫差之間的函數關系;S5、根據負荷電流、油溫的實時數據,結合函數關系,獲得繞組熱點溫度。

技術研發人員:高樹永,秦若鋒,任玉斌,安振

受保護的技術使用者:國網內蒙古東部電力有限公司內蒙古超特高壓分公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!