故障運維知識圖譜結合故障樹的復雜產線可靠性分析方法與流程

本發明屬于可靠性分析,具體涉及一種故障運維知識圖譜結合故障樹的復雜產線可靠性分析方法。

背景技術:

1、航空物流裝備產品種類眾多、零部件復雜,制造過程涉及大量加工設備。對于一條完整的生產線,通常會包括較多的加工人員分組以及各類生產設備,在日常維護系統中,存儲了大量以文本形式存在的設備維護操作規程、事故處置預案、排故手冊、排故日志等信息。這些信息大多為處理效率較低的半結構化和非結構化數據。這些非結構化數據很難被后續的故障診斷所利用。知識圖譜作為一種結構化的知識表示工具,可以將產線故障的多層次、多源頭、多原因等信息進行有效整合,構建一個全面、可視化的故障運維知識圖譜,進一步研究產線故障和可靠性推理分析方法,實現對故障的準確定位和產線健康評估。傳統的知識圖譜構建是非自動化,耗時且需要大量的人工工作,這已不足以滿足現代制造模式的要求。故針對自動構建高質量的故障運維知識圖譜的研究顯得尤為重要。

2、隨著生產線自動化水平的不斷提高,其生產能力也得到了顯著提升。然而,高度集成串聯生產模式使得生產線的可靠性面臨更大的挑戰:一旦生產線中的某臺設備發生故障或失效,可能導致整個生產線的生產活動被中斷。因此,對于多產品混線生產中的產線布局多采用串并聯混合模式來組織柔性生產。同時針對生產線中多設備的運行狀態,制定科學合理的維護決策,對企業持續高效運作至關重要。產線可靠性分析是保障生產系統高效運行的重要研究方向。與現有以單一設備或獨立系統為對象的可靠性分析不同,產線可靠性分析關注整個生產線的協同效應和整體性能表現,旨在通過對生產過程中各環節的深入分析,識別潛在的薄弱環節,優化系統設計和運行維護策略。

3、當前可靠性分析方法主要包括基于故障樹分析(fta)、馬爾可夫鏈分析、蒙特卡羅模擬以及基于數據驅動的機器學習模型等。其中,故障樹分析因其邏輯清晰和易于理解的特點被廣泛應用。產線是由多臺設備和工藝環節構成的復雜系統,故障樹分析能夠有效地識別設備間的故障關聯和關鍵節點。現有可靠性分析方法往往是針對某個系統或某個具體設備,然而,實際上設備之間的故障往往存在一定的關聯性和耦合效應。當一個設備部件發生故障時,可能會對其他部件造成影響,甚至在極端情況下引發鏈式反應。所以研究設備耦合、串并聯混合模式的復雜產線系統的可靠性分析方法具有創新性和一定的理論意義與實際應用價值。

技術實現思路

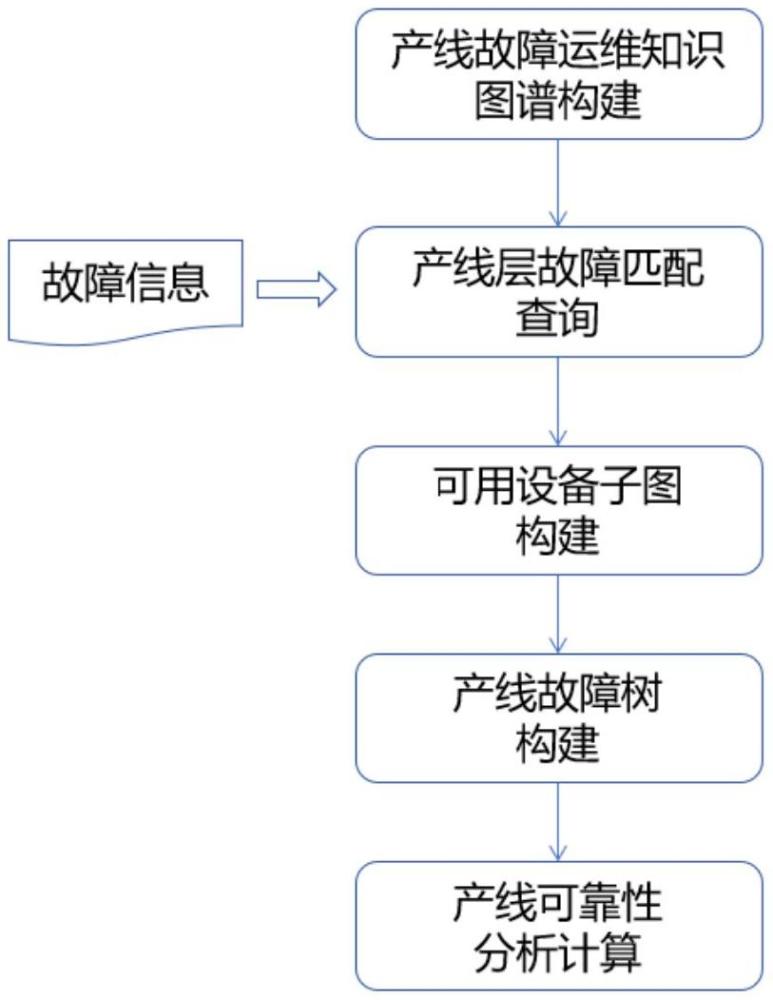

1、為解決上述技術問題,本發明提供了一種故障運維知識圖譜結合故障樹的復雜產線可靠性分析方法,通過構建產線故障運維知識圖譜并基于故障樹對串并聯混合模式的復雜產線進行可靠性分析。

2、本發明采用的技術方案為:一種故障運維知識圖譜結合故障樹的復雜產線可靠性分析方法,具體步驟如下:

3、s1、構建基于產線-設備-故障-方法的多層級的產線故障運維知識圖譜;

4、s11、構建產線故障運維知識圖譜模式層;

5、首先梳理產線故障運維知識的相關概念,通過數據源獲取到故障文本進行總結提煉,確定故障運維知識實體、屬性,再借助protégé本體建模對各實體,屬性進行詳細的數據定義,得到產線故障知識本體,最后利用所構建的本體,在protégé中導出“rdf/xml”,進一步導入圖數據庫,實現產線故障運維知識圖譜模式層的構建。

6、其中,所述數據源包括:制造信息化系統、故障日志與設備手冊;所述產線故障運維知識圖譜模式層中故障運維知識實體包括:設備、部件、工序、故障現象、故障原因、解決辦法;所述產線故障運維知識圖譜模式層中故障運維知識屬性包括:產品、班組、名稱、規格型號、生產廠商、設備編碼、購置日期、開始時間、結束時間、報警編號、報警文本。

7、s12、基于步驟s1構建的模式層的指導,對故障文本進行知識抽取,構建產線故障運維知識圖譜的數據層;

8、首先對預處理后的故障運維原始數據進行標注,標注完數據后,將數據劃分成訓練集、驗證集、測試集,并將其輸入到搭建好的bert-bilstm-crf實體抽取模型中,對產線故障運維知識進行自動識別和實體抽取,再利用基于模板的方法進行關系抽取,得到產線故障運維知識圖譜的數據層。

9、s13、基于步驟s12,通過實體抽取與關系抽取后得到故障知識三元組,將三元組進行知識融合,并通過neo4j進行存儲與可視化展示,完成基于產線-設備-故障-方法多層級的產線故障運維知識圖譜的構建。

10、其中,所述產線故障運維知識圖譜數據層中圖數據庫以圖形結構存儲數據,選用neo4j圖數據庫對抽取到的三元組進行存儲與可視化展示,在知識圖譜中,將實體用節點表示,實體之間的關系用邊表示,屬性則用于描述節點或邊的特征。

11、s2、基于步驟s1構建的產線故障運維知識圖譜,輸入故障信息進行產線層故障匹配查詢,構建可用設備子圖,即查詢當前產品工藝數據,獲得各工藝可用設備子圖;

12、s3、基于步驟s2,通過分析產線發生故障和導致故障的各個因素之間的邏輯關系,構建產線故障樹;

13、s4、基于步驟s3,對產線故障樹進行定性分析以及定量計算產線故障率,實現產線的可靠性分析。

14、進一步地,所述步驟s12具體如下:

15、s121、對預處理后的故障運維原始數據進行標注;

16、所述故障運維原始數據即步驟s11所述故障文本;所述故障運維原始數據的特點包括:結構化、半結構化、非結構化;且所述故障運維原始數據來源包括:制造信息化系統,pdf文檔;對所述故障運維原始數據進行預處理,具體如下:

17、(1)制造信息化系統獲取到的故障運維原始數據預處理;

18、制造信息化系統獲取到的故障運維原始數據包括:設備故障日志、設備臺賬;其為結構化數據,存儲于關系型數據庫中,數據含義明確,命名規范,進行的預處理包括:缺失值處理、異常值處理、日期和時間格式化;

19、其中,對于設備故障日志、設備臺賬中的缺失值和異常值,采用刪除缺失值的方法對其進行處理。對于日期和時間,將格式統一為iso8601標準格式。

20、(2)pdf文檔獲取到的故障運維原始數據預處理;

21、pdf文檔獲取到的故障運維原始數據即設備手冊中的半結構化數據和非結構化數據,數據的展示形式為表格和純文本兩種形式,進行的預處理具體如下:

22、以表格形式存在的數據,將重要數據按行進行整合轉化為一維文本序列,在進行后續命名實體識別進行知識抽取。以純文本形式存在的數據,對獲取到的故障相關文本進行數據清洗和文本標注,對其中包括換行符、空格、無用字符以及記錄模糊的數據進行刪除。

23、在進行相應數據預處理操作后,結合步驟s11構建的產線故障運維知識圖譜模式層。通過bio方法對故障相關重要信息進行數據標注,bio方法對字符序列的命名實體的類別和位置表達式如下:

24、

25、其中,所述故障相關重要信息包括:故障現象、故障原因、解決方法;itemi表示第i個產線故障文本命名實體對序列,完整的記錄產線故障文本中各命名實體字符所處位置和類型。表示第i個產線故障文本序列中第n個命名實體中第j個字符在產線故障文本中的位置;表示第i個產線故障文本序列中第n個命名實體中第j個字符的命名實體類別。利用標注工具對收集到的文本進行標注得到記錄編號、實體類別、起始字符編號、結束字符編號以及實體內容的數據集。

26、s122、基于步驟s121,并將標注好的數據劃分為訓練集、驗證集、測試集,輸入到搭建好的bert-bilstm-crf實體抽取模型中,訓練集和驗證集用于訓練該模型,再調整實驗參數,利用訓練時最佳的模型對測試集的數據對產線故障運維知識進行自動識別和實體抽取

27、其中,數據劃分比例根據實際情況設定;訓練集和驗證集訓練該模型時,選取精確度p、召回率r以及兩者的調和平均f1三個指標對模型進行性能評估,三個指標的計算公式如下:

28、

29、其中,tp表示實體抽取模型正確識別出的產線故障運維知識實體數量;fp表示知識抽取模型識別錯誤的產線故障運維知識實體數量;fn表示未識別出的產線故障運維知識實體數量。

30、通過bert-bilstm-crf算法模型實現實體抽取,即在bilstm-crf模型的基礎上,采用bert分布式輸入表示方法。首先,輸入文本序列通過預訓練的bert模型轉換為相應的詞向量表示。在bert輸出的基礎上,引入雙向lstm層。

31、然后將來自雙向lstm的隱藏狀態作為后續crf層的特征。最后,使用crf層推斷每個詞的類別。

32、其中,通過詞向量、位置向量和段向量之和構成bert模型的輸入向量eembedding,表達式如下:

33、eembedding=ewordpiece+esegment+eposition

34、其中,ewordpiece表示詞向量,esegment表示段向量,eposition表示位置向量;在bert結構中,引入自注意力機制,計算表達式如下:

35、

36、其中,q,k,v表示字向量矩陣,t表示轉置操作,dk表示輸入向量的維度。且單層的雙向長短期記憶網絡bilstm是由兩個長短期記憶網絡組合而成,其中一個負責處理輸入序列的正向信息,另一個負責處理輸入序列的反向信息,在正向和反向序列都被處理后,將兩個lstm的輸出結果拼接在一起,得到最終的bilstm輸出結果。

37、s123、基于步驟s122,利用基于模板的方法進行關系抽取,構建產線故障知識圖譜數據層;

38、進行故障文本命名實體識別后,即已構建知識圖譜節點部分,通過對步驟s122得到的實體利用基于模板的方法行關系抽取,即依次查詢匹配是否包含給定實體對,匹配成功后輸出對應三元組,最終得到知識三元組,即知識圖譜的邊。

39、其中,實體對“parts-device”的關系為“belong_to”,實體對“fault_phenomenon-parts”的關系為“located”,實體對“fault_cause-fault_phenomenon”的關系為“cause”,實體對“solution-fault_cause”的關系為“solve”;所述知識三元組記錄著主客體及其之間關系,形式為<實體1,關系,實體2>。

40、進一步地,所述步驟s2具體如下:

41、基于步驟s1構建的知識圖譜,首先連接圖數據庫,輸入已知信息,即產品信息和故障設備信息,再分別查詢出產品具備的工序和故障設備所屬班組,然后查詢產品工序所需加工區和班組所屬加工區,最終查詢出加工區可用設備,得到各工藝可用設備子圖。

42、進一步地,所述步驟s3具體如下:

43、設定z個獨立事件構成故障樹,且事件間的故障相互獨立,設φ(x)表示故障樹的結構函數,變量xi表示故障樹的底層事件的狀態變量,φ(x)的取值為0或1,表示頂事件失效或正常,xi的取值為0或1,表示子部件失效或正常。則故障樹的結構函數表達式如下:

44、

45、故障樹的邏輯符號包括:“與門”、“或門”、“非門”。故障樹“與門”結構函數表達式如下:

46、

47、當xi只取0或1時,則有如下表達式:

48、

49、當并聯系統對應故障樹的“與門”結構,即當子部件全部失效時,系統失效,即產線并行的所有可用設備故障時,產線故障。

50、故障樹“或門”結構函數表達式如下:

51、

52、當xi只取0或1時,則有如下表達式:

53、

54、當并聯系統對用故障樹的“與門”結構,即當子部件全部失效時,系統失效,即產線并行的所有可用設備故障時,產線故障。

55、將故障樹中各邏輯關系梳理清楚,分別對應“或門”、“與門”連接,最終得到完整的產線故障樹。

56、進一步地,所述步驟s4具體如下:

57、分析生產線的可靠性,首先對其內部的機械設備進行分析,利用平均故障間隔時間mtbf以及失效率兩個指標來對生產設備進行可靠性評估。

58、平均故障間隔時間mtbf是指機械設備在連續正常運行期間平均所經歷的時間,即從一次故障發生到下一次故障發生之間的平均時間間隔。mtbf計算表達式如下:

59、

60、其中,ri表示第i臺設備在評定周期內的故障頻數,ti表示第i臺設備在評定周期內的實際工作時間,n表示設備抽樣臺數。

61、首先對最小割集進行定性分析,表達式如下:

62、

63、其中,cj表示第j個最小割集,xi表示第j個最小割集中的第i個底事件,故障樹結構函數表達式如下,表示故障樹中有一個最小割集發生,頂層事件就發生。

64、

65、生產線各工位由多個設備并聯組成,各設備均能完成相應的加工工序,同時各工位串聯組成整條生產線,形成一個面向生產制造的復雜串并聯系統。設定系統有z個最小割集,分別為e1,e2,…,ez,則系統失效的頂層事件t1的概率p(t1)表達式如下:

66、

67、其中,表示“不交并”運算,指先將輸入變量不交化處理后再進行布爾代數“并”運算,即上標'表示該事件不發生。

68、在對產線失效率進行評估后,對各設備單元的重要度進行計算,其中關鍵重要度為重要度的關鍵指標,用于衡量底事件對頂事件影響的重要程度,識別系統薄弱環節,計算表達式如下:

69、

70、其中,icr(j)表示第j個設備單元的關鍵重要度,q1表示系統失效概率,qj表示設備單元j的失效概率。

71、綜上,可定性地找出導致產線故障的所有可能發生的故障模式,即求出故障樹的最小割集mcs;同時根據已求出的最小割集,判定系統的薄弱環節,定量的求出產線故障概率以及各設備單元關鍵重要度。

72、本發明的有益效果:本發明的方法通過構建基于產線-設備-故障-方法的多層級的產線故障運維知識圖譜,輸入故障信息進行產線層故障匹配查詢,構建可用設備子圖,再通過分析產線發生故障和導致故障的各個因素之間的邏輯關系,構建產線故障樹,最后對產線故障樹進行定性分析以及定量計算產線故障率,實現產線的可靠性分析。本發明的方法簡單易行,可將目前的生產系統的可靠性分析從設備級提升到考慮設備間耦合的整個產線級,通過利用生產線特點以及故障知識反向對模式層進行規范與驗證,從而提出了基于本體的產線故障運維知識圖譜模式層設計方案以及一套產線故障運維知識圖譜構建流程,有助于生產管理人員了解設備或系統故障產生的規律,并制定合理的維修策略;相比于現有的知識圖譜有了更多產線層的信息以及多層次的結構,此外還利用該知識圖譜得到了產線的故障樹模型進行可靠性分析計算,相比現有的設備級和單一系統的故障樹分析,能更精確地揭示生產過程中的設備耦合效應和關鍵節點瓶頸,從而提供更具針對性的運維策略。

- 還沒有人留言評論。精彩留言會獲得點贊!