基于MES的配電柜質檢分析及工藝調控的方法及系統與流程

本發明涉及配電柜質檢分析及工藝調控,尤其涉及基于mes的配電柜質檢分析及工藝調控的方法及系統。

背景技術:

1、傳統配電柜制造過程中,質量管控主要依賴人工檢查和靜態工藝參數設定,存在局限,依賴人工填寫紙質表單記錄數據,易出現漏檢、誤判或數據延遲,無法實時監控生產過程,雖能通過x-bar圖和r圖監控質量波動,但閾值設定固定,無法動態適應設備老化、環境變化或維護周期差異,導致誤報率高或故障識別滯后,工藝參數的優化依賴工程師經驗,缺乏數據驅動的自適應調整機制,質檢數據、設備運行數據、環境數據等分散存儲,未形成統一分析框架,難以挖掘深層次質量關聯因素。

2、現有mes系統多聚焦于生產排程和基礎數據記錄,缺乏對質檢數據、設備參數、環境數據的深度關聯分析能力,多采用固定閾值和預設規則,無法結合設備實時運行狀態動態調整控制邊界,即使采用機器學習預測質量缺陷,仍缺乏將預測結果轉化為可執行參數調整的閉環機制,且未考慮參數調整的物理極限和工藝可行性約束,依賴歷史數據的分析多為事后總結,缺乏對異常工藝參數組合的實時識別與預設策略驗證,導致優化策略落地周期長、效果不可控。

技術實現思路

1、本發明的目的是為了提供基于mes的配電柜質檢分析及工藝調控的方法及系統。

2、本發明所要解決的問題是:旨在解決配電柜生產過程中質檢標準執行不一致、工藝參數調整滯后、質量波動監控不足、設備故障預測能力弱及工藝優化依賴人工經驗問題,通過mes系統整合質檢規則庫、實時數據分析、動態閾值預警、自適應參數調整及機器學習驅動的工藝優化,實現全流程自動化監控、預測性維護、智能參數調節及數據驅動的工藝策略迭代,提升質量穩定性、降低故障風險并優化生產效率。

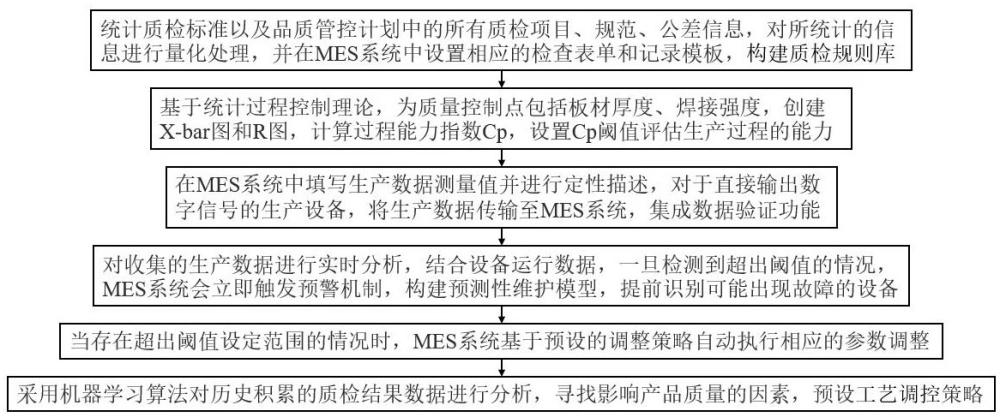

3、基于mes的配電柜質檢分析及工藝調控的方法,所采用的技術方案如下:

4、s1:統計質檢標準以及品質管控計劃中的所有質檢項目、規范、公差信息,對所統計的信息進行量化處理,并在mes系統中設置相應的檢查表單和記錄模板,構建質檢規則庫;

5、s2:基于統計過程控制理論,為質量控制點包括板材厚度、焊接強度,創建x-bar圖和r圖,計算過程能力指數cp,設置cp閾值評估生產過程的能力;

6、s3:在mes系統中填寫生產數據測量值并進行定性描述,對于直接輸出數字信號的生產設備,將生產數據傳輸至mes系統,集成數據驗證功能;

7、s4:對收集的生產數據進行實時分析,結合設備運行數據,一旦檢測到超出閾值的情況,mes系統會立即觸發預警機制,構建預測性維護模型,提前識別可能出現故障的設備;

8、s5:當所述s4中存在超出閾值設定范圍的情況時,mes系統基于預設的調整策略自動進行相應的參數調整;

9、s6:采用機器學習算法對歷史積累的質檢結果數據進行分析,尋找影響產品質量的因素,預設工藝調控策略。

10、進一步的,所述s1中對所統計的信息進行量化處理,并在mes系統中設置相應的檢查表單和記錄模板,構建質檢規則庫,包括:

11、為每個質檢項目定義測量指標和容許誤差范圍,創建包含各種質檢項目的標準化模板庫,采用質量得分公式對任一質檢項目進行合格性判斷,,其中為任一質檢項目的質量得分,為任一質檢項目的實際測量值,為任一質檢項目的下規格限,為任一質檢項目的上規格限;

12、在mes系統中集成規則引擎,對每個單獨的質檢項目進行合格性判斷以及每批次的所有質檢項目進行綜合評判,綜合評判公式為,其中為綜合質量得分,為第i個質檢項目的權重,為第i個質檢項目的質量得分,為所有質檢項目個數。

13、進一步的,所述s2中創建x-bar圖和r圖,計算過程能力指數cp,評估生產過程的能力,包括:

14、s21:從生產線中抽取n個樣本計算其均值和標準差s,x-bar圖監控樣本均值的變化趨勢,r圖監控樣本極差的變化趨勢,樣本極差指樣本中的最大值與最小值之差;

15、s22:cp過程能力指數計算公式為,其中為任一質檢項目的下規格限,為任一質檢項目的上規格限,為任一質檢項目的樣本數據標準差,根據質檢標準以及品質管控計劃,設置cp閾值,cp過程能力指數小于閾值表明生產過程存在波動性;

16、s23:定期更新x-bar圖和r圖,評估生產過程的變化趨勢。

17、進一步的,所述s3中在mes系統中填寫生產數據測量值并進行定性描述,集成數據驗證功能,包括:

18、s31:在mes系統中預設標準化的生產數據表單模板,包含所有生產數據標準和品質管控計劃中的生產數據項目,為每個生產數據項目定義統一的定性描述;

19、s32:mes系統內置數據解析模塊,自動將設備數據轉換為統一格式并存儲,采用正則表達式提取字段包括設備id、測量值、時間戳,將數據存入mes數據庫,并關聯到對應生產批次;

20、s33:進行數據一致性驗證,,其中為驗證結果,為實際生產數據測量值,為任一質檢項目的下規格限,為任一質檢項目的上規格限,為實際生產數據測量值與標準值的偏差。

21、進一步的,所述s4中對收集的生產數據進行實時分析,結合設備運行數據,構建預測性維護模型,提前識別可能出現故障的設備,包括:

22、s41:將mes系統中所采集的生產數據以及設備運行數據實時整合,建立動態閾值公式,,其中為任一生產工序的動態閾值,為任一生產工序的歷史數據均值,為任一生產工序的歷史數據標準差,為系數,為衰減系數,為當前設備運行時間,為上次維護時間,采用x-bar圖和r圖實時跟蹤均值和波動;

23、s42:根據偏差程度劃分預警級別,數據超出動態閾值三個歷史數據標準差,需立即停機檢查,數據超出動態閾值兩個歷史數據標準差且不超出動態閾值三個歷史數據標準差,調整工藝參數,數據不超出動態閾值兩個歷史數據標準差,關注數據趨勢;

24、s43:將設備運行數據與任一質檢項目中的質量得分整合,形成多維度特征向量,采用機器學習算法訓練預測模型,預測設備故障概率,,其中為特征向量,為溫度、振動頻率、質量得分、運行時間,為權重系數,為偏置項。

25、進一步的,所述s5中mes系統基于預設的調整策略自動進行相應的參數調整,包括:

26、在任一生產工序的動態閾值指標超出預設范圍時,mes系統自動調整設備工藝參數,將調整后的參數發送到設備控制系統,mes系統對后續所采集新批次數據進行計算判斷是否還需要繼續進行相應的參數調整,若連續3次調整后仍不達標,觸發人工干預請求,并凍結當前批次產品;

27、,其中為第i個設備參數的調整量,為基礎調整系數,為第i個設備的質檢項目的質量得分,為參數對的敏感度,基于歷史數據回歸獲得,為非線性衰減系數;

28、,其中為第i個設備參數的調整量,為基礎調整系數,為第i個設備的質檢項目的質量得分,為參數對的敏感度,基于歷史數據回歸獲得,為非線性衰減系數;

29、約束條件滿足、、和,其中和為參數的物理極限,為非線性約束系數,為工藝可行性增益系數,為sigmoid斜率系數。

30、進一步的,所述s6中尋找影響產品質量的因素,預設工藝調控策略,包括:

31、整合mes系統中歷史質檢數據、設備運行參數、環境數據和工藝參數數據,采用自動特征提取算法從原始數據中提取高階特征,基于梯度提升樹法量化特征重要性,劃分訓練集和測試集,通過交叉驗證優化超參數,采用準確率、f1分數衡量模型性能,基于特征重要性評分,識別對質檢結果影響最大的參數,采用時間序列分析驗證參數變化是否顯著影響質檢結果,基于孤立森林法識別異常工藝參數組合;

32、基于所識別的異常工藝參數組合進行預設工藝調控策略,模擬測試策略效果,在生產線上分批試運行次執行策略與未執行策略的對比,結合mes中的最新數據更新模型和策略庫。

33、進一步的,基于mes的配電柜質檢分析及工藝調控的系統,用于實現上述任一項所述的基于mes的配電柜質檢分析及工藝調控的方法,所述基于mes的配電柜質檢分析及工藝調控的系統包括:質檢規則庫管理模塊,統計過程控制模塊,數據集成與驗證模塊,實時分析與預警模塊,自動參數調整模塊,工藝優化與策略預設模塊:

34、質檢規則庫管理模塊:將質檢標準轉化為可執行的規則,包括測量指標、容差范圍和權重,生成標準化質檢表單和記錄模板,評估單個質檢項目的合格性以及批次整體質量;

35、統計過程控制模塊:基于x-bar圖與r圖監控樣本均值和極差,識別生產過程的均值偏移和波動,計算cp指數評估過程能力,結合設備運行時間與維護歷史建立動態閾值公式,實時調整質量控制閾值;

36、數據集成與驗證模塊:預設標準化數據表單,采用正則表達式提取設備數據并關聯到生產批次,進行一致性驗證;

37、實時分析與預警模塊:動態閾值預警根據偏差程度分級,通過機器學習預測設備故障概率,自動凍結不合格批次,并觸發召回流程;

38、自動參數調整模塊:建立自適應調整策略,根據第i個設備的質檢項目的質量得分和參數敏感度計算調整量,基于物理限制以及工藝可行性進行條件約束;

39、工藝優化與策略預設模塊:從歷史數據中提取高階特征,基于梯度提升樹法量化特征重要性,用孤立森林檢測異常參數組合,在生產線上分批次對比策略效果,結合最新數據定時更新模型和策略庫。

40、本發明的有益效果是:將質檢標準轉化為可執行的量化規則,實現質檢項目的自動化合格性判斷和批次綜合評分,避免了人工主觀判斷的誤差,確保不同批次、不同操作人員的質檢結果一致性,顯著提升質檢效率和可追溯性;

41、根據偏差程度分級觸發預警,實時監控生產過程波動,動態調整閾值,提前識別過程能力不足,從而減少因波動導致的廢品率,結合設備運行數據構建預測性維護模型,提前識別設備故障風險,這有效減少突發故障導致的停機時間,保障生產連續性;

42、自適應工藝參數優化,提升生產效率,動態計算調整量,結合物理極限約束和工藝可行性指標,確保參數調整既精準又安全,能更快響應波動,減少過度調整導致的資源浪費;

43、通過高階特征提取和梯度提升樹算法,量化參數對質量的影響,結合時間序列分析和孤立森林檢測異常工藝組合生成預設策略結合最新數據定期更新模型和策略庫,避免策略僵化,確保工藝參數始終處于最優狀態;

44、將mes、生產設備、質檢數據、環境數據等集成,實現從數據采集到工藝優化的全流程自動化,減少人工干預,降低人為錯誤。

- 還沒有人留言評論。精彩留言會獲得點贊!