一種玻璃通孔轉接板及其芯片扇出封裝結構的制作方法

本技術涉及一種玻璃通孔轉接板及其芯片扇出封裝結構,屬于半導體封裝。

背景技術:

1、目前,在2.5d/3d封裝結構中,硅基轉接板2.5d集成技術作為先進的系統集成技術,近年來得到迅猛的發展,如圖1所示。但硅基轉接板存在兩個主要問題:

2、1)當前硅基轉接板(tsv?interposer)尺寸越來越大,因硅基轉接板的抗彎強度比氧化鋁低,其上側淀積厚的介質層、emc(包封料)和金屬化層后,上下應力不均衡,堆疊后的封裝結構的兩頭翹曲缺陷越來越大,難以控制;同時,也限制了硅基轉接板的厚度的減薄;

3、2)成本高,硅通孔(tsv)制作采用硅刻蝕工藝,隨后硅通孔需要氧化絕緣層、薄晶圓的拿持等技術;

4、3)電學性能差,硅材料屬于半導體材料,傳輸線在傳輸信號時,信號與襯底材料有較強的電磁耦合效應,襯底中產生渦流現象,造成信號完整度較差(插損、串擾等)。

技術實現思路

1、為了克服現有封裝工藝的不足,本實用新型提供一種玻璃通孔轉接板及其芯片扇出封裝結構,以解決封裝結構的翹曲,并提高封裝結構的可靠性。

2、本實用新型的技術方案如下:

3、本實用新型提供了一種玻璃通孔轉接板,其包括玻璃基板、第一微金屬凸塊、橋接芯片、第一再布線金屬層、第二重布線層和第一塑封層,

4、所述橋接芯片具有第一表面及與第一表面相對的第二表面,其第一表面布置有第一焊盤,第一焊盤上設置金屬微柱,其第二表面設置固晶膜;

5、所述玻璃基板具有正面及與其正面相對的背面,

6、所述玻璃基板具有貫穿其厚度方向的高密度通孔和若干個凹槽,所述高密度通孔呈陣列排布,且其內具有導電結構,所述高密度通孔呈陣列設置在凹槽的旁側;所述玻璃基板的正面設置第一微金屬凸塊,所述第一微金屬凸塊的間距、直徑與高密度通孔一一對應,并與導電結構電信連接;

7、所述橋接芯片通過固晶膜貼敷于凹槽內,其金屬微柱朝上并露出凹槽;

8、還包括金屬柱,所述金屬柱設置于所述玻璃基板的外側,塑封料包封橋接芯片、金屬微柱、金屬柱和第一微金屬凸塊,并填充其間隙,形成第一塑封層,所述第一塑封層露出金屬微柱端面、微金屬凸塊端面和金屬柱上端面;

9、所述第一再布線金屬層設置于第一塑封層上,第一再布線金屬層與金屬微柱端面、微金屬凸塊端面和金屬柱上端面電性連接;第一再布線金屬層的最外層為鈍化層,并設有信號端口;

10、所述第二再布線金屬層設置于所述玻璃基板的背面,第二再布線金屬層的最外層為鈍化層,并設有信號端口;第一再布線金屬層及第二再布線金屬層通過導電結構、金屬柱電性連接。

11、作為一種可實施方式,所述導電結構包括高密度通孔內的導電金屬。

12、作為一種可實施方式,所述高密度通孔的開口尺寸≤金屬柱的橫截面尺寸。

13、作為一種可實施方式,所述凹槽呈一字型排布,或者品字形排布,或者田字形排布。

14、作為一種可實施方式,所述金屬柱的高度=高密度通孔的高度+第一微金屬凸塊的高度。

15、作為一種可實施方式,所述第一重布線層及第二重布線層在其對應面上設置多層。

16、本實用新型還提供了一種玻璃通孔轉接板的芯片扇出封裝結構,其包括上述玻璃通孔轉接板和若干個功能芯片,所述功能芯片的正面焊盤上設置芯片下金屬柱,與第一再布線金屬層的信號端口通過焊料固連;用塑封料將功能芯片塑封,形成第二塑封層,并露出功能芯片的背面,所述第二重布線層的下方設置第二bga焊球。

17、作為一種可實施方式,還包括第一填充層,所述第一填充層填充于所述功能芯片的底部及其與第一再布線金屬層之間。

18、作為一種可實施方式,所述功能芯片為一個asic芯片和兩個hbm芯片,所述hbm芯片分布在asic的兩側。

19、本實用新型還提供了一種芯片封裝體,其包括上述玻璃通孔轉接板的芯片扇出封裝結構和熱沉、pcb基板,所述玻璃通孔轉接板的芯片扇出封裝結構設置在pcb基板上方,并通過第二bga焊球與pcb基板固連,所述熱沉呈帽狀扣合在所述玻璃通孔轉接板的芯片扇出封裝結構上方,所述熱沉的頂部內側通過導熱膜與功能芯片的背面貼合,所述熱沉的口沿通過粘合劑與pcb基板固連,所述pcb基板的下方設置第三bga焊球;

20、還包括第二填充層,所述第二填充層填充于所述玻璃通孔轉接板的芯片扇出封裝結構的底部及其與pcb基板之間。

21、有益效果

22、本實用新型提出一種玻璃通孔轉接板及其芯片扇出封裝結構,其采用抗彎強度比氧化鋁高的玻璃基板和金屬柱塑封制成玻璃通孔轉接板,形成的芯片扇出封裝結構的翹曲很小,解決了2.5d/3d封裝結構的翹曲問題;

23、玻璃基板損耗和寄生效應大大減小,保證了傳輸信號的完整性,獲得了優良的高頻電學特性;玻璃通孔轉接板中內嵌橋接芯片210,降低了轉接板的工藝難度,從而使得玻璃通孔轉接板單體得到更高的性能,更小的損耗,形成更薄型的芯片扇出封裝結構。

技術特征:

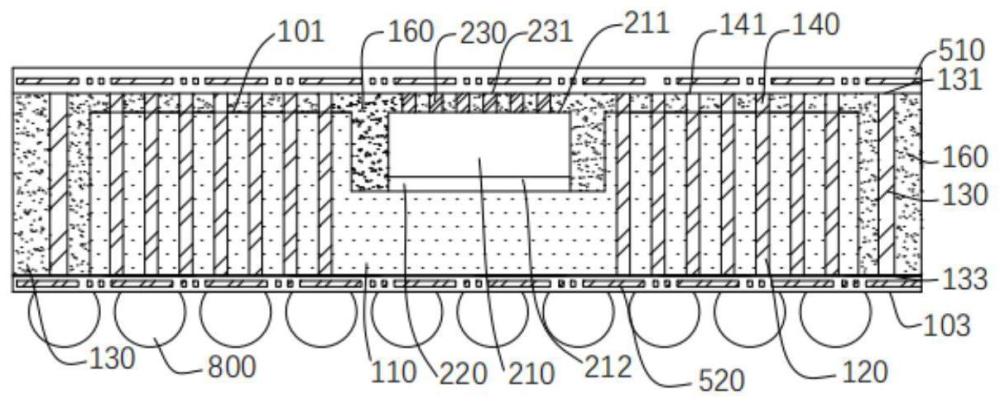

1.一種玻璃通孔轉接板,其特征在于,其包括玻璃基板(110)、第一微金屬凸塊(140)、橋接芯片(210)、第一再布線金屬層(510)、第二再布線金屬層(520)和第一塑封層(160),

2.根據權利要求1所述的玻璃通孔轉接板,其特征在于,所述導電結構(120)包括高密度通孔(111)內的導電金屬。

3.根據權利要求1所述的玻璃通孔轉接板,其特征在于,所述高密度通孔(111)的開口尺寸≤金屬柱(130)的橫截面尺寸。

4.根據權利要求1所述的玻璃通孔轉接板,其特征在于,所述凹槽(115)呈一字型排布,或者品字形排布,或者田字形排布。

5.根據權利要求1所述的玻璃通孔轉接板,其特征在于,所述金屬柱(130)的高度=高密度通孔(111)的高度+第一微金屬凸塊(140)的高度。

6.根據權利要求1所述的玻璃通孔轉接板,其特征在于,所述第一再布線金屬層(510)及第二再布線金屬層(520)在其對應面上設置多層。

7.一種玻璃通孔轉接板的芯片扇出封裝結構,其特征在于,其包括如權利要求1至6中任一項所述玻璃通孔轉接板和若干個功能芯片(610),所述功能芯片(610)的正面焊盤上設置芯片下金屬柱(611),與第一再布線金屬層(510)的信號端口通過焊料固連;用塑封料將功能芯片塑封,形成第二塑封層(650),并露出功能芯片(610)的背面,所述第二再布線金屬層(520)的下方設置第二bga焊球(800)。

8.根據權利要求7所述的玻璃通孔轉接板的芯片扇出封裝結構,其特征在于,還包括第一填充層(613),所述第一填充層(613)填充于所述功能芯片(610)的底部及其與第一再布線金屬層(510)之間。

9.根據權利要求7所述的玻璃通孔轉接板的芯片扇出封裝結構,其特征在于,所述功能芯片(610)為一個asic芯片和兩個hbm芯片,所述hbm芯片分布在asic的兩側。

10.一種芯片封裝體,其特征在于,其包括如權利要求7至9中任一項所述的玻璃通孔轉接板的芯片扇出封裝結構和熱沉(910)、pcb基板(930),所述玻璃通孔轉接板的芯片扇出封裝結構設置在pcb基板(930)上方,并通過第二bga焊球(800)與pcb基板(930)固連,所述熱沉(910)呈帽狀扣合在所述玻璃通孔轉接板的芯片扇出封裝結構上方,所述熱沉(910)的頂部內側通過導熱膜(911)與功能芯片(610)的背面貼合,所述熱沉(910)的口沿通過粘合劑(920)與pcb基板(930)固連,所述pcb基板(930)的下方設置第三bga焊球(950);還包括第二填充層(913),所述第二填充層(913)填充于所述玻璃通孔轉接板的芯片扇出封裝結構的底部及其與pcb基板(930)之間。

技術總結

本技術公開了一種玻璃通孔轉接板及其芯片扇出封裝結構,屬于半導體封裝技術領域。其玻璃通孔轉接板的玻璃基板(110)具有貫穿其厚度方向的高密度通孔(111)和若干個凹槽(115),所述橋接芯片(210)通過固晶膜(220)貼敷于凹槽(115)內并塑封,其再布線金屬層分別設置于所述玻璃基板(110)的上下;功能芯片(610)設置于玻璃通孔轉接板之上,并再次塑封,形成扇出封裝結構。本技術專利解決了封裝結構的翹曲問題,并提高了封裝結構的可靠性。

技術研發人員:張黎,郭洪巖,張宇鋒,龔嘉明

受保護的技術使用者:浙江禾芯集成電路有限公司

技術研發日:20240415

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!