一種極柱翻邊鉚接蓋板結構及電芯的制作方法

本技術屬于電池組件,尤其涉及一種極柱翻邊鉚接蓋板結構及電芯。

背景技術:

1、本部分的陳述僅僅是提供了與本實用新型相關的背景技術信息,不必然構成在先技術。

2、當今新能源汽車行業蓬勃發展,電池的輕量化也成為各大電芯廠研究的方向。傳統的電芯極柱常常采用鉚接的形式,利用極柱和鋁壓塊及上塑膠進行鉚接裝配。

3、但是,鋁壓塊的高度加上塑膠鉚接后,極柱的高度過高,導致電池的空間利用率低,并且會導致整個極柱重量偏重。而且,鉚接完后還需增加一道激光焊接工序,不僅會增加生產成本,還可能存在焊接不良的問題。

技術實現思路

1、為克服上述現有技術的不足,本實用新型提供了一種極柱翻邊鉚接蓋板結構及電芯。

2、為實現上述目的,本實用新型的一個或多個實施例提供了如下技術方案:

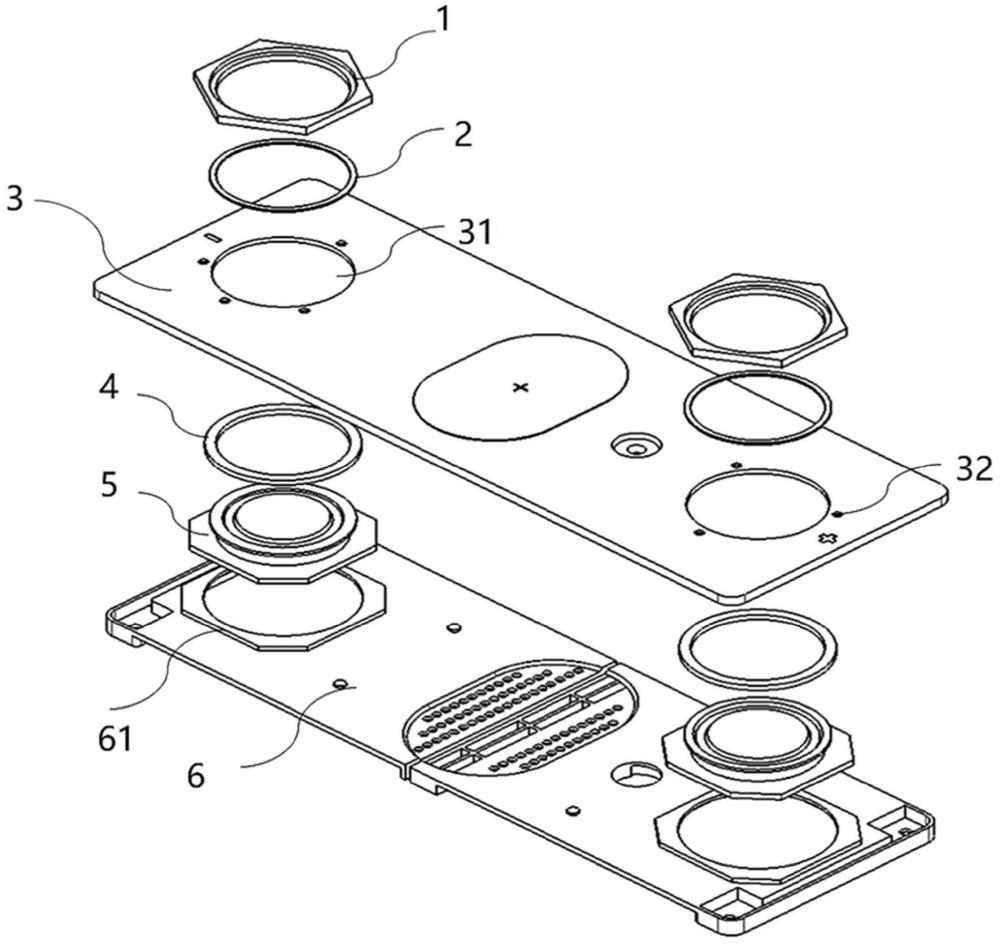

3、本實用新型第一方面提供了一種極柱翻邊鉚接蓋板結構,包括從上往下依次設置的上塑膠環、鋼環、上基板、極柱和下塑膠板;

4、所述上基板與下塑膠板可拆卸連接,所述上基板和下塑膠板的對應位置處分別設有極柱孔;

5、所述極柱的底座設置在下塑膠板的安裝槽內,所述極柱的插入段穿過上基板的極柱孔使得極柱上端置于極柱孔中的上塑膠環內;

6、所述極柱的上端面設有鉚接段,所述鉚接段沿著極柱孔的徑向延展,并且鉚接段的下端面與所述上塑膠環之間的貼合面上設有鋼環。

7、進一步的,所述極柱的底座與所述上基板的極柱孔之間的貼合面上設有密封圈。

8、進一步的,所述鉚接段沿著極柱上端面的周向設置。

9、進一步的,所述上塑膠環的內邊緣處周向設有限位部;

10、所述限位部的上端面低于所述上塑膠環的上端面設置,所述限位部的下端面凸出所述上塑膠環的下端面后形成插入部;

11、所述限位部的上端面用于放置鋼環,所述插入部用于插入上基板極柱孔與極柱之間的間隙中。

12、進一步的,所述上塑膠環的下端面上設有定位部,所述上基板的極柱孔的四周設有與所述定位部配合的定位槽。

13、進一步的,所述上基板中極柱孔的數量為兩個,兩個極柱孔分別為正極極柱孔和負極極柱孔。

14、進一步的,所述正極極柱孔和負極極柱孔的四周設置的定位槽數量不同。

15、進一步的,所述安裝槽沿著所述下塑膠板的極柱孔的四周開設。

16、進一步的,所述上塑膠環的形狀為正多邊形或者圓形。

17、本實用新型第二方面提供了一種電芯,包括本實用新型第一方面提供的一種極柱翻邊鉚接蓋板結構。

18、以上一個或多個技術方案存在以下有益效果:

19、(1)本實用新型利用極柱自身的翻邊結構替代現有技術中的鉚接塊,減少蓋板組件數量,使得蓋板的成本及重量顯著降低;同時考慮到如果鉚接段直接壓縮上塑膠環,由于鉚接力過大可能導致上塑膠壓裂形成絕緣或者密封不良的問題;因此本實用新型中在上塑膠環的限位部上增加一個鋼環,可以有效的改善上塑膠環被壓裂的問題,減小裝配風險。

20、(2)本實用新型在上塑膠環的下端面上設有定位部,上基板的極柱孔四周設有與定位部配合的定位槽;通過定位部和定位槽的配合,一方面為上塑膠環提供定位作用;另一方面為上塑膠環提供軸線方向的扭力,提高極柱的抗扭強度。

21、(3)本實用新型中,在負極上塑膠環以及正極上塑膠環的下端面上分別設有數量不一,間隔不一的定位部,同時在上基板上分別設置同等數量同等間距的定位槽;目的是為了便于區別正、負極上塑膠環,同時為自動線生產提供防錯識別,實現量產裝配產品時的防呆設計。

22、本實用新型附加方面的優點將在下面的描述中部分給出,部分將從下面的描述中變得明顯,或通過本實用新型的實踐了解到。

技術特征:

1.一種極柱翻邊鉚接蓋板結構,其特征在于,包括從上往下依次設置的上塑膠環、鋼環、上基板、極柱和下塑膠板;

2.根據權利要求1所述的一種極柱翻邊鉚接蓋板結構,其特征在于,所述極柱的底座與所述上基板的極柱孔之間的貼合面上設有密封圈。

3.根據權利要求1所述的一種極柱翻邊鉚接蓋板結構,其特征在于,所述鉚接段沿著極柱上端面的周向設置。

4.根據權利要求1所述的一種極柱翻邊鉚接蓋板結構,其特征在于,所述上塑膠環的內邊緣處周向設有限位部;

5.根據權利要求4所述的一種極柱翻邊鉚接蓋板結構,其特征在于,所述上塑膠環的下端面上設有定位部,所述上基板的極柱孔的四周設有與所述定位部配合的定位槽。

6.根據權利要求1所述的一種極柱翻邊鉚接蓋板結構,其特征在于,所述上基板中極柱孔的數量為兩個,兩個極柱孔分別為正極極柱孔和負極極柱孔。

7.根據權利要求6所述的一種極柱翻邊鉚接蓋板結構,其特征在于,所述正極極柱孔和負極極柱孔的四周設置的定位槽數量不同。

8.根據權利要求1所述的一種極柱翻邊鉚接蓋板結構,其特征在于,所述安裝槽沿著所述下塑膠板的極柱孔的四周開設。

9.根據權利要求1所述的一種極柱翻邊鉚接蓋板結構,其特征在于,所述上塑膠環的形狀為正多邊形或者圓形。

10.一種電芯,其特征在于,包括權利要求1-9任一項所述的一種極柱翻邊鉚接蓋板結構。

技術總結

本技術屬于電池組件技術領域,尤其涉及一種極柱翻邊鉚接蓋板結構及電芯,蓋板結構包括包括從上往下依次設置的上塑膠環、鋼環、上基板、極柱和下塑膠板;上基板與下塑膠板可拆卸連接,上基板和下塑膠板的對應位置處分別設有極柱孔;極柱的底座設置在下塑膠板的安裝槽內,極柱的插入段穿過上基板的極柱孔使得極柱的上端置于極柱孔中的上塑膠環內;極柱的上端面設有鉚接段,鉚接段沿著極柱孔的徑向延展,并且鉚接段的下端面與上塑膠環之間的貼合面上設有鋼環。本技術利用極柱自身的輥鉚翻邊結構替代現有技術中的鉚接塊,減少蓋板組件數量;同時在上塑膠環的限位部上增加一個鋼環,可以有效的改善上塑膠環被壓裂的問題,減小裝配風險。

技術研發人員:陳坤,李楊,朱海莉,計進超,韓陽

受保護的技術使用者:安徽得壹能源科技有限公司

技術研發日:20240525

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!