一種激光焊接蓋板結構及電池的制作方法

本技術屬于電池蓋板結構,具體涉及一種激光焊接蓋板結構及電池。

背景技術:

1、這里的陳述僅提供與本實用新型相關的背景技術,而不必然地構成現有技術。

2、新能源迅猛發展,動力電池應用越來越廣泛,同時對電芯的要求也在不斷提高。對于方形電芯,鉚接蓋板使用極其廣泛,如中國實用新型專利cn220439748u,公開了一種鉚接電池蓋板,通過極柱與壓板鉚接,再對鉚接邊進行焊接增強機械性能和導電能力,但制作工序復雜,極柱重量相對較大,不利于成本管控及電芯的能量密度提升。普通注塑蓋板,蓋板附件多,往往需要鉚接工序以外,還要進行注塑包膠進行絕緣處理,導致結構復雜,制作工序多,不利于成本管控。

3、另外,現有技術中為了保證極柱與頂蓋的密封性,通常會設置多個密封件提高密封效果,如中國實用新型專利cn218039481u公開了一種鋰電池蓋板,設置有三個密封件提高密封性,但是這些組件需要很高的安裝精度,在后續極柱與頂蓋裝配時因其組件過多,還存在裝配工藝復雜、成本高的問題。

技術實現思路

1、本實用新型的目的是提供一種激光焊接蓋板結構及電池,極柱采用鏤空處理,在保證機械性能和電性能的同時,做到了重量最輕及材料使用最少;蓋板裝配后,極柱與壓板不在進行鉚接,改為直接焊接處理,減少工序;同時,為增加極柱的抗扭能力,在蓋板焊接寬兩側采用楔形設計,卡接在基板上。

2、為了實現上述目的,本實用新型是通過如下的技術方案來實現:

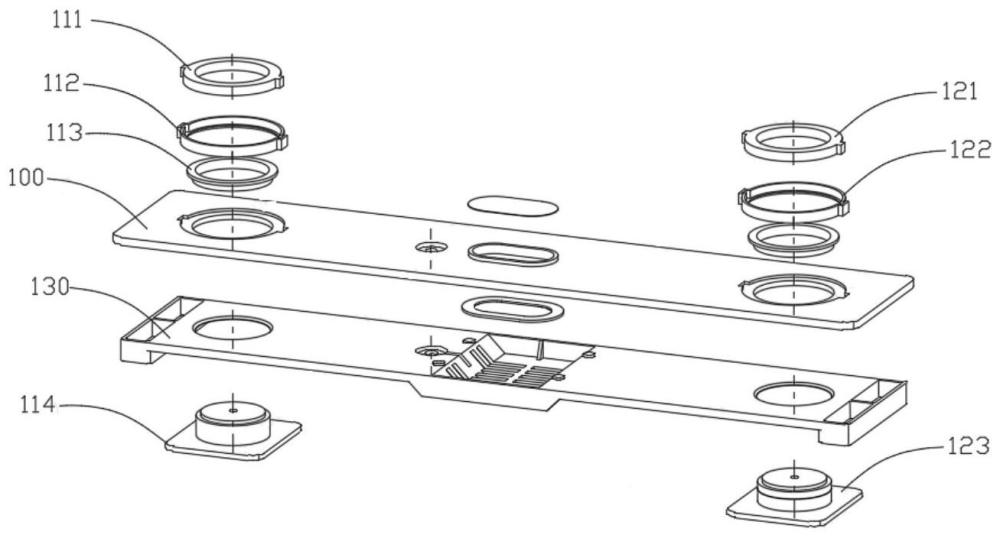

3、第一方面,本實用新型的實施例提供了一種激光焊接蓋板結構,包括基板、正極組件、負極組件和下塑膠,所述正極組件和負極組件的結構相同,均包括壓環、上塑膠、密封圈和極柱;所述下塑膠的安裝孔處設置斜邊,所述斜邊與密封圈壓接形成第一道密封;所述密封圈上設置翻邊,密封圈的翻邊受正極壓環及基板擠壓形成第二道密封;所述極柱采用鏤空結構。

4、作為進一步的技術方案,所述壓環的外圓周上設置有凸耳,所述上塑膠的內圓周上設置有凸出槽,所述凸耳和凸出槽相互配合。

5、作為進一步的技術方案,所述基板上的正極組件或負極組件的安裝孔處設置有沉臺,所述沉臺與上塑膠上的凸出槽相互配合。

6、作為進一步的技術方案,所述上塑膠底邊厚度不低于0.6mm,同時底邊與密封圈翻邊預留間隙不低于0.2mm。

7、作為進一步的技術方案,所述極柱上設置有底部翻邊、第一臺階面、極柱定位槽和極柱底部鏤空。

8、作為進一步的技術方案,所述第一臺階面與壓環采用焊接的方式連接。

9、作為進一步的技術方案,所述上塑膠采用全絕緣材質,絕緣阻值大于等于200mω;或者,所述上塑膠采用絕緣加導電粒子作為整體弱導使用,弱導阻值范圍為50ω-20000ω。

10、作為進一步的技術方案,所述下塑膠上設置有正極通孔和負極通孔,所述正極通孔用于安裝中級組件,所述負極通孔用于安裝負極組件。

11、作為進一步的技術方案,所述正極通孔和負極通孔的結構相同,均包括側孔和斜側面,所述密封圈與下塑膠的斜側面相互接觸的位置形成密封圈壓縮區。

12、第二方面,本實用新型的實施例提供了一種電池,包括實施例1所述的激光焊接蓋板結構。

13、上述本實用新型的實施例的有益效果如下:

14、本實用新型提供的激光焊接蓋板結構,在蓋板裝配后,極柱與壓板不在進行鉚接,改為直接焊接處理,減少工序。同時,為增加極柱的抗扭能力,壓環和上塑膠焊接寬兩側采用楔形設計,卡接在基板上;密封圈與下塑膠的正極斜面相互壓縮形成第一道密封,可解決蓋板耐電解問題,壓環、基板與密封圈互相作用形成第二道密封,同時極柱與壓環焊接做到防止第一道密封失效后的候補保證。

15、本實用新型提供的激光焊接蓋板結構,極柱采用鏤空結構,在保證機械性能和電性能的同時,蓋板做到了重量最輕及材料使用更少、制作工序更簡化;同時,考慮到極柱的鏤空結構可能會對極柱抗扭能力產生影響,通過在壓環上設置凸耳,使壓環上的凸耳和上塑膠上的凸出槽配合后卡在基板上的沉臺上,能夠增加極柱抗扭矩等機械性能。

16、本實用新型提供的激光焊接蓋板結構,第二道密封處形成的密封圈壓縮區,位于靠近電芯內側,密封圈壓縮區115由正極極柱114、基板100及下塑膠130共同擠壓,圍繞極柱114形成的壓縮區完整,可避免存在褶皺、壓縮縫隙等不良壓縮情況。完整密封圈壓縮區115可有效阻斷電解液浸入導致的蓋板絕緣耐壓不良問題

技術特征:

1.一種激光焊接蓋板結構,其特征在于,包括基板、正極組件、負極組件和下塑膠,所述正極組件和負極組件的結構相同,均包括壓環、上塑膠、密封圈和極柱;所述下塑膠的安裝孔處設置斜邊,所述斜邊與密封圈壓接形成第一道密封;所述密封圈上設置翻邊,密封圈的翻邊受正極壓環及基板擠壓形成第二道密封;所述極柱采用鏤空結構。

2.如權利要求1所述的激光焊接蓋板結構,其特征在于,所述壓環的外圓周上設置有凸耳,所述上塑膠的內圓周上設置有凸出槽,所述凸耳和凸出槽相互配合。

3.如權利要求2所述的激光焊接蓋板結構,其特征在于,所述基板上的正極組件或負極組件的安裝孔處設置有沉臺,所述沉臺與上塑膠上的凸出槽相互配合。

4.如權利要求1所述的激光焊接蓋板結構,其特征在于,所述上塑膠底邊厚度不低于0.6mm,同時底邊與密封圈翻邊預留間隙不低于0.2mm。

5.如權利要求1所述的激光焊接蓋板結構,其特征在于,所述極柱上設置有底部翻邊、第一臺階面、極柱定位槽和極柱底部鏤空。

6.如權利要求5所述的激光焊接蓋板結構,其特征在于,所述第一臺階面與壓環采用焊接的方式連接。

7.如權利要求1所述的激光焊接蓋板結構,其特征在于,所述上塑膠采用全絕緣材質,絕緣阻值大于等于200mω;或者,所述上塑膠采用絕緣加導電粒子作為整體弱導使用,弱導阻值范圍為50ω-20000ω。

8.如權利要求1所述的激光焊接蓋板結構,其特征在于,所述下塑膠上設置有正極通孔和負極通孔,所述正極通孔用于安裝中級組件,所述負極通孔用于安裝負極組件。

9.如權利要求8所述的激光焊接蓋板結構,其特征在于,所述正極通孔和負極通孔的結構相同,均包括側孔和斜側面,所述密封圈與下塑膠的斜側面相互接觸的位置形成密封圈壓縮區。

10.一種電池,其特征在于,包括權利要求1-9任一項所述的激光焊接蓋板結構。

技術總結

本技術公開了一種激光焊接蓋板結構及電池,包括基板、正極組件、負極組件和下塑膠,所述正極組件和負極組件的結構相同,均包括壓環、上塑膠、密封圈和極柱;所述下塑膠的安裝孔處設置斜邊,所述斜邊與密封圈壓接形成第一道密封;所述密封圈上設置翻邊,密封圈的翻邊受正極壓環及基板擠壓形成第二道密封;所述極柱采用鏤空結構;本技術在蓋板裝配后,極柱與壓板不在進行鉚接,改為直接焊接處理,減少工序。同時,密封圈與下塑膠的正極斜面相互壓縮形成第一道密封,可解決蓋板耐電解問題,壓環、基板與密封圈互相作用形成第二道密封,同時極柱與壓環焊接做到防止第一道密封失效后的候補保證。

技術研發人員:李楊

受保護的技術使用者:安徽得壹能源科技有限公司

技術研發日:20240527

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!