一種用于ORR的W-PtM/C催化劑及其制備方法與流程

本發(fā)明屬于氧還原催化劑,涉及一種用于orr的w-ptm/c催化劑,尤其涉及一種用于orr的w-ptm/c催化劑及其制備方法。

背景技術(shù):

1、在當今能源領(lǐng)域,氫能作為一種清潔、高效的二次能源備受矚目。氫能具有高能量密度及燃燒產(chǎn)物僅為水等諸多優(yōu)勢,被廣泛認為是未來能源體系的重要組成部分。然而,實現(xiàn)氫能的高效利用離不開先進的催化劑。鉑基合金在氫能領(lǐng)域中占據(jù)著重要地位,鉑具有優(yōu)異的氧還原反應催化性能,但其資源稀缺且成本高昂。

2、現(xiàn)有技術(shù)中通過將鉑與其他金屬形成合金,如鉑鎳合金等,可以在一定程度上調(diào)節(jié)氧還原催化劑的電子結(jié)構(gòu)和表面性質(zhì),提高其催化活性和穩(wěn)定性,同時降低成本。鉑基合金催化劑在氫燃料電池等氫能應用中發(fā)揮著關(guān)鍵作用,對于推動氫能產(chǎn)業(yè)的發(fā)展具有重大意義。

3、然而,在氧還原反應過程中,鉑基合金催化劑中的過渡金屬容易發(fā)生溶解,導致晶面破壞,使得鉑基合金催化劑的性能隨著使用時間的增加而逐漸下降,質(zhì)量活性急速衰減,難以滿足長期穩(wěn)定使用的要求。

4、現(xiàn)有技術(shù)中,cn113629258a公開了一種表面富鉑的鉑鈷合金催化劑,該催化劑是通過浸漬法和高溫煅燒制備而成,但其僅提供催化劑的粒徑大小和氧還原活性性能數(shù)據(jù),并未提及催化劑穩(wěn)定性情況。同樣的,cn111092235a公開了一種鉑鈷合金催化劑及其制備方法,該鉑鈷合金催化劑也并未提及穩(wěn)定性情況。

5、現(xiàn)有技術(shù)中公開的用于orr的鉑基合金催化劑,存在著在氧還原反應過程中,鉑基合金催化劑中的過渡金屬容易發(fā)生溶解,從而導致鉑基合金催化劑無法滿足長期穩(wěn)定使用的要求的問題。因此,在高活性的基礎(chǔ)上,如何開發(fā)高穩(wěn)定性的鉑基合金催化劑迫在眉睫。

技術(shù)實現(xiàn)思路

1、針對現(xiàn)有技術(shù)存在的不足,本發(fā)明的目的在于提供一種用于orr的w-ptm/c催化劑及其制備方法,本發(fā)明提供的用于orr的w-ptm/c催化劑,在鉑基合金中摻雜了鎢元素,摻雜的鎢元素能隨機替換晶格中的過渡金屬m,同時由于鎢元素具有特殊的電子結(jié)構(gòu),有效地抑制了氧還原反應過程中pt和過渡金屬m的溶解,從而在保證w-ptm/c催化劑具有高orr活性的基礎(chǔ)上,極大地提高了w-ptm/c催化劑的orr穩(wěn)定性。

2、為達此目的,本發(fā)明采用以下技術(shù)方案:

3、第一方面,本發(fā)明提供了一種用于orr的w-ptm/c催化劑,所述w-ptm/c催化劑中包含w、pt、過渡金屬m與碳載體;

4、以所述w-ptm/c催化劑的質(zhì)量為百分百計,所述w-ptm/c催化劑中w的質(zhì)量分數(shù)為0.1~5wt%,pt的質(zhì)量分數(shù)為10~40wt%,過渡金屬m的質(zhì)量分數(shù)為3~20wt%,余量為碳載體。

5、本發(fā)明中,以所述w-ptm/c催化劑的質(zhì)量為百分百計,所述w-ptm/c催化劑中w的質(zhì)量分數(shù)為0.1~5wt%,例如可以是0.1wt%、0.3wt%、0.5wt%、0.7wt%、1wt%、1.5wt%、2wt%、2.5wt%、3wt%、3.5wt%、4wt%、4.5wt%或5wt%,但并不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用。

6、本發(fā)明中,以所述w-ptm/c催化劑的質(zhì)量為百分百計,所述w-ptm/c催化劑中pt的質(zhì)量分數(shù)為10~40wt%,例如可以是10wt%、15wt%、20wt%、25wt%、30wt%、35wt%或40wt%,但并不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用。

7、本發(fā)明中,以所述w-ptm/c催化劑的質(zhì)量為百分百計,所述w-ptm/c催化劑中過渡金屬m的質(zhì)量分數(shù)為3~20wt%,例如可以是3wt%、5wt%、7wt%、10wt%、12wt%、14wt%、16wt%、18wt%或20wt%,但并不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用。

8、本發(fā)明提供的用于orr的w-ptm/c催化劑,在鉑基合金中摻雜了鎢元素,摻雜的鎢元素能隨機替換晶格中的過渡金屬m,同時由于鎢元素具有特殊的電子結(jié)構(gòu),有效地抑制了氧還原反應過程中pt和過渡金屬m的溶解,從而在保證w-ptm/c催化劑具有高orr活性的基礎(chǔ)上,極大地提高了w-ptm/c催化劑的orr穩(wěn)定性。

9、優(yōu)選地,以所述w-ptm/c催化劑的總質(zhì)量為百分百計,所述w-ptm/c催化劑中w的質(zhì)量分數(shù)為0.5~1wt%,pt的質(zhì)量分數(shù)為25~35wt%,過渡金屬m的質(zhì)量分數(shù)為3~10wt%,余量為碳載體。

10、本發(fā)明中,以所述w-ptm/c催化劑的質(zhì)量為百分百計,所述w-ptm/c催化劑中w的質(zhì)量分數(shù)為0.5~1wt%,例如可以是0.5wt%、0.6wt%、0.7wt%、0.8wt%、0.9wt%或1wt%,但并不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用。

11、本發(fā)明中,以所述w-ptm/c催化劑的質(zhì)量為百分百計,所述w-ptm/c催化劑中pt的質(zhì)量分數(shù)為25~35wt%,例如可以是25wt%、26wt%、27wt%、28wt%、29wt%、30wt%、31wt%、32wt%、33wt%、34wt%或35wt%,但并不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用。

12、本發(fā)明中,以所述w-ptm/c催化劑的質(zhì)量為百分百計,所述w-ptm/c催化劑中過渡金屬m的質(zhì)量分數(shù)為3~10wt%,例如可以是3wt%、4wt%、5wt%、6wt%、7wt%、8wt%、9wt%或10wt%,但并不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用。

13、優(yōu)選地,所述w-ptm/c催化劑中的過渡金屬m包括fe、co、ni、cu或zn中的任意一種或至少兩種的組合,典型但非限制性的組合包括fe與co的組合,ni與cu的組合,cu與zn的組合,或fe、co與ni的組合。

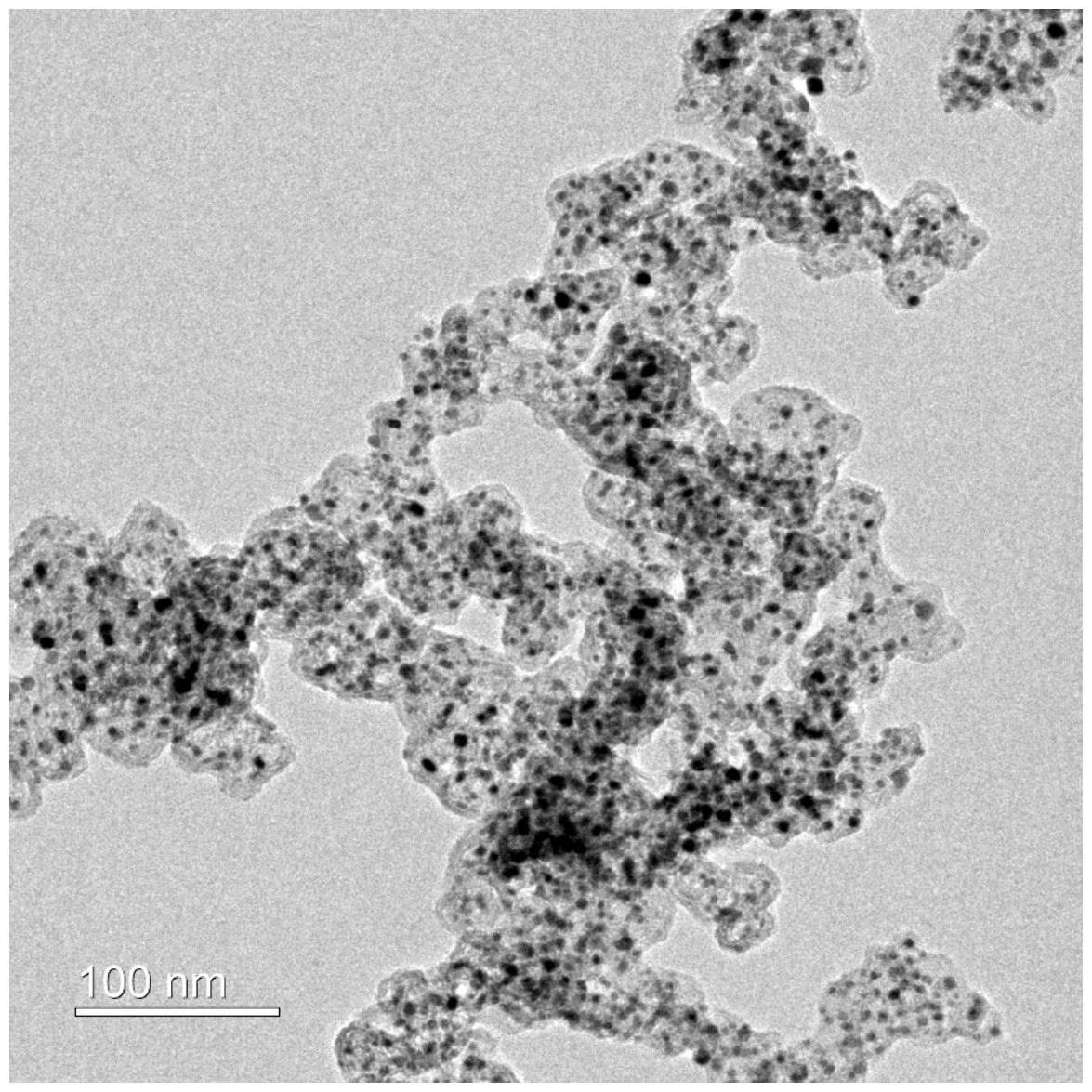

14、優(yōu)選地,所述w-ptm/c催化劑中pt和過渡金屬m形成分散在碳載體表面的金屬間有序合金納米粒子。

15、優(yōu)選地,所述金屬間有序合金納米粒子的平均粒徑為2~8nm,例如可以是2nm、2.5nm、3nm、3.5nm、4nm、4.5nm、5nm、5.5nm、6nm、6.5nm、7nm、7.5nm或8nm,但并不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用。

16、本發(fā)明中金屬間有序合金納米粒子的平均粒徑為2~8nm,因此同時具有較高的比表面積和電化學活性面積,平均粒徑過大或過小都會造成燃料電池性能的損失。

17、優(yōu)選地,所述w-ptm/c催化劑中的w以單原子形式摻雜在所述金屬間有序合金納米粒子中。

18、本發(fā)明通過在w-ptm/c催化劑中加入w元素,使w元素均勻摻雜在金屬間有序合金納米粒子的體相中,隨機替換晶格中的過渡金屬m元素。

19、第二方面,本發(fā)明提供了一種第一方面所述w-ptm/c催化劑的制備方法,所述制備方法包括:

20、(1)混合pt前軀體、m前驅(qū)體、鎢前驅(qū)體與碳載體,得到混合物;

21、(2)將步驟(1)所得混合物在還原性氣氛中進行第一燒結(jié),再在真空環(huán)境中進行第二燒結(jié),得到中間體;

22、(3)將步驟(2)所得中間體在還原性氣氛中進行第三燒結(jié),得到w-ptm/c催化劑。

23、本發(fā)明提供的制備方法中,采用球磨配合燒結(jié)來制備w-ptm/c催化劑,相比主流溶劑熱還原法而言,具有無需使用有機溶劑,不產(chǎn)生污染環(huán)境的有機廢液,工藝簡單安全及易于大規(guī)模推廣使用的優(yōu)點。

24、本發(fā)明提供的制備方法中,第二燒結(jié)在真空環(huán)境中進行,有助于w元素在晶格中的流動,使w元素在催化劑中具有高度分散性,從而使w-ptm/c催化劑具有均勻的結(jié)構(gòu),從而進一步提升了w-ptm/c催化劑在氧還原反應中的穩(wěn)定性。

25、優(yōu)選地,步驟(1)所述混合的方式包括球磨,所述球磨的轉(zhuǎn)速為150~600r/min,時間為0.5~6h,球料比為(5~20):1。

26、本發(fā)明中所述球磨的轉(zhuǎn)速為150~600r/min,例如可以是150r/min、200r/min、250r/min、300r/min、350r/min、400r/min、450r/min、500r/min、550r/min或600r/min,但并不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用。

27、本發(fā)明中所述球磨的時間為0.5~6h,例如可以是0.5h、1h、1.5h、2h、2.5h、3h、3.5h、4h、4.5h、5h、5.5h或6h,但并不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用。

28、本發(fā)明中所述球磨的球料比為(5~20):1,例如可以是5:1、7:1、10:1、12:1、15:1、17:1或20:1,但并不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用。

29、優(yōu)選地,步驟(1)所述pt前軀體包括氯鉑酸、氯鉑酸鉀、乙酰丙酮鉑或氯化亞鉑中的任意一種或至少兩種的組合,典型但非限制性的組合包括氯鉑酸與氯鉑酸鉀的組合,乙酰丙酮鉑與氯化亞鉑的組合,氯鉑酸、氯鉑酸鉀與乙酰丙酮鉑的組合,或氯鉑酸、氯鉑酸鉀、乙酰丙酮鉑與氯化亞鉑的組合。

30、優(yōu)選地,步驟(1)所述m前驅(qū)體包括硝酸鐵、硫酸鐵、氯化鐵、乙酰丙酮鐵、硝酸鈷、硫酸鈷、氯化鈷、乙酰丙酮鈷、硝酸鎳、硫酸鎳、氯化鎳、乙酰丙酮鎳、硝酸銅、硫酸銅、氯化銅、乙酰丙酮銅、硝酸鋅、硫酸鋅、氯化鋅或乙酰丙酮鋅中的任意一種或至少兩種的組合,典型但非限制性的組合包括硝酸鐵與硫酸鐵的組合,氯化鐵與乙酰丙酮鐵的組合,乙酰丙酮鐵與硝酸鈷的組合,硫酸鈷與氯化鈷的組合,乙酰丙酮鈷與硝酸鎳的組合,乙酰丙酮鎳與硝酸銅的組合,硫酸銅與氯化銅的組合,乙酰丙酮銅與硝酸鋅的組合,或硫酸鋅、氯化鋅與乙酰丙酮鋅的組合。

31、優(yōu)選地,步驟(1)所述鎢前驅(qū)體包括六羰基鎢。

32、優(yōu)選地,步驟(1)所述碳載體包括炭黑。

33、優(yōu)選地,所述炭黑包括ec300-jd炭黑、ec600-jd炭黑、xc-72炭黑或bp2000炭黑中的任意一種或至少兩種的組合,典型但非限制性的組合包括ec300-jd炭黑與ec600-jd炭黑的組合,ec600-jd炭黑與xc-72炭黑的組合,xc-72炭黑與bp2000炭黑的組合,或ec300-jd炭黑、ec600-jd炭黑與xc-72炭黑的組合。

34、優(yōu)選地,步驟(2)所述第一燒結(jié)前還包括將步驟(1)所得混合物在還原性氣氛中進行第一加熱升溫,所述第一加熱升溫的速率為1~10℃/min,例如可以是1℃/min、2℃/min、3℃/min、4℃/min、5℃/min、6℃/min、7℃/min、8℃/min、9℃/min或10℃/min,但并不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用,終點溫度為第一燒結(jié)的溫度。

35、優(yōu)選地,所述步驟(2)所述還原性氣氛包括氫氣或氫氣與保護性氣體的混合氣體。

36、優(yōu)選地,所述保護性氣體包括氮氣和/或惰性氣體。

37、優(yōu)選地,所述混合氣體中氫氣的體積濃度為2~10%,例如可以是2%、2.5%、3%、3.5%、4%、4.5%、5%、5.5%、6%、6.5%、7%、7.5%、8%、8.5%、9%、9.5%或10%,但并不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用。

38、優(yōu)選地,步驟(2)所述第一燒結(jié)的溫度為600~950℃,優(yōu)選為800~900℃,時間為100~140min。

39、本發(fā)明步驟(2)所述第一燒結(jié)的溫度為600~950℃,例如可以是600℃、650℃、700℃、750℃、800℃、850℃、900℃或950℃,但并不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用,優(yōu)選為800~900℃。

40、本發(fā)明中步驟(2)所述第一燒結(jié)的時間為100~140min,例如可以是100min、105min、110min、115min、120min、125min、130min、135min或140min,但并不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用。

41、優(yōu)選地,步驟(2)所述第一燒結(jié)與第二燒結(jié)之間還包括將第一燒結(jié)所得物質(zhì)進行冷卻。

42、優(yōu)選地,步驟(2)所述冷卻與第二燒結(jié)之間還包括將冷卻后的物質(zhì)在真空環(huán)境中進行第二加熱升溫,所述第二加熱升溫的速率為1~10℃/min,例如可以是1℃/min、2℃/min、3℃/min、4℃/min、5℃/min、6℃/min、7℃/min、8℃/min、9℃/min或10℃/min,但并不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用,終點溫度為第二燒結(jié)的溫度。

43、優(yōu)選地,步驟(2)所述真空環(huán)境的真空度不小于50%,例如可以是50%、55%、60%、65%、70%、75%、80%、85%、90%、95%或99%,但并不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用,優(yōu)選為不小于95%。

44、優(yōu)選地,步驟(2)所述第二燒結(jié)的溫度為350~450℃,時間為30~180min。

45、本發(fā)明中步驟(2)所述第二燒結(jié)的溫度為350~450℃,例如可以是350℃、360℃、370℃、380℃、390℃、400℃、410℃、420℃、430℃、440℃或450℃,但并不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用。

46、本發(fā)明中步驟(2)所述第二燒結(jié)的時間為30~180min,例如可以是30min、50min、70min、90min、100min、120min、140min、160min或180min,但并不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用。

47、優(yōu)選地,步驟(3)所述第三燒結(jié)前還包括對步驟(2)所述中間體依次進行的酸洗、過濾與干燥。

48、優(yōu)選地,所述酸洗的溫度為60~80℃,時間為1~2h。

49、本發(fā)明中所述酸洗的溫度為60~80℃,例如可以是60℃、62℃、64℃、66℃、68℃、70℃、72℃、74℃、76℃、78℃或80℃,但并不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用。

50、本發(fā)明中所述酸洗的時間為0.5~3h,例如可以是0.5h、1h、1.1h、1.2h、1.3h、1.4h、1.5h、1.6h、1.7h、1.8h、1.9h、2h、2.5h或3h,但并不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用。

51、優(yōu)選地,所述酸洗采用的酸包括高氯酸、硫酸或乙酸中的任意一種或至少兩種的組合,典型但非限制性的組合包括高氯酸與硫酸的組合,硫酸與乙酸的組合,或高氯酸、硫酸與乙酸的組合。

52、優(yōu)選地,所述酸洗采用的酸的濃度為0.05~0.15mol/l,例如可以是0.05mol/l、0.06mol/l、0.07mol/l、0.08mol/l、0.09mol/l、0.1mol/l、0.11mol/l、0.12mol/l、0.13mol/l、0.14mol/l或0.15mol/l,但并不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用。

53、優(yōu)選地,所述干燥與第三燒結(jié)之間還包括將干燥后的固體在還原性氣氛中進行第三加熱升溫,所述第三加熱升溫的速率為1~10℃/min,例如可以是1℃/min、2℃/min、3℃/min、4℃/min、5℃/min、6℃/min、7℃/min、8℃/min、9℃/min或10℃/min,終點溫度為第三燒結(jié)的溫度。

54、優(yōu)選地,步驟(3)所述還原性氣氛包括氫氣或氫氣與保護性氣體的混合氣體。

55、優(yōu)選地,所述保護性氣體包括氮氣和/或惰性氣體。

56、優(yōu)選地,所述混合氣體中氫氣的體積濃度為2~10%,例如可以是2%、2.5%、3%、3.5%、4%、4.5%、5%、5.5%、6%、6.5%、7%、7.5%、8%、8.5%、9%、9.5%或10%,但并不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用。

57、優(yōu)選地,步驟(3)所述第三燒結(jié)的溫度為200~500℃,優(yōu)選為350~450℃,時間為40~80min。

58、本發(fā)明步驟(3)所述第三燒結(jié)的溫度為200~500℃,例如可以是200℃、230℃、300℃、350℃、400℃、450℃或500℃,但并不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用,優(yōu)選為350~450℃。

59、本發(fā)明步驟(3)所述第三燒結(jié)的時間為40~80min,例如可以是40min、45min、50min、55min、60min、65min、70min、75min或80min,但并不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用。

60、作為本發(fā)明所述制備方法的優(yōu)選技術(shù)方案,所述制備方法包括:

61、(1)通過轉(zhuǎn)速為150~600r/min,時間為0.5~6h且球料比為(5~20):1的球磨混合pt前軀體、m前驅(qū)體、六羰基鎢與炭黑,得到混合物;

62、(2)將步驟(1)所得混合物在氫氣或氫氣與保護性氣體的混合氣體中以1~10℃/min的速率進行加熱升溫直至600~950℃后進行100~140min的燒結(jié)后冷卻,再在真空度不小于95%的真空環(huán)境中以1~10℃/min的速率進行加熱升溫至350~450℃后進行30~180min的燒結(jié),得到中間體;

63、(3)在60~80℃下,以濃度為0.05~0.15mol/l的酸對步驟(2)所得中間體進行0.5~3h的酸洗后,依次進行過濾與干燥,將干燥后的固體在氫氣或氫氣與保護性氣體的混合氣體中以1~10℃/min的速率進行加熱升溫直至200~500℃后進行40~80min的燒結(jié),得到w-ptm/c催化劑。

64、本發(fā)明所述的數(shù)值范圍不僅包括上述例舉的點值,還包括沒有例舉出的上述數(shù)值范圍之間的任意的點值,限于篇幅及出于簡明的考慮,本發(fā)明不再窮盡列舉所述范圍包括的具體點值。

65、相對于現(xiàn)有技術(shù),本發(fā)明具有以下有益效果:

66、(1)本發(fā)明提供的用于orr的w-ptm/c催化劑,在鉑基合金中摻雜了鎢元素,摻雜的鎢元素能隨機替換晶格中的過渡金屬m,同時由于鎢元素具有特殊的電子結(jié)構(gòu),有效地抑制了氧還原反應過程中pt和過渡金屬m的溶解,從而在保證w-ptm/c催化劑具有高orr活性的基礎(chǔ)上,極大地提高了w-ptm/c催化劑的orr穩(wěn)定性;

67、(2)本發(fā)明提供的制備方法中,采用球磨配合燒結(jié)來制備w-ptm/c催化劑,相比主流溶劑熱還原法而言,具有無需使用有機溶劑,不產(chǎn)生污染環(huán)境的有機廢液,工藝簡單安全及易于大規(guī)模推廣使用的優(yōu)點;

68、(3)本發(fā)明提供的制備方法中,第二燒結(jié)在真空環(huán)境中進行,有助于w元素在晶格中的流動,使w元素在催化劑中具有高度分散性,從而使w-ptm/c催化劑具有均勻的結(jié)構(gòu),從而進一步提升了w-ptm/c催化劑在氧還原反應中的穩(wěn)定性。

- 還沒有人留言評論。精彩留言會獲得點贊!