一種用于高功率回旋加速器的基于內部冷卻的高頻耦合窗的制作方法

本發(fā)明屬于回旋加速器,更具體而言,涉及一種用于高功率回旋加速器的基于內部冷卻的高頻耦合窗。

背景技術:

1、耦合窗是給回旋加速器饋入功率的重要器件。

2、高功率回旋加速器高頻耦合窗的設計難點在于:第一、由于是高功率回旋加速器,通過耦合窗對回旋加速器饋入的功率很高,導致高功率產(chǎn)生的熱量也相對很大;第二、高功率耦合窗的外導體容易散熱但內導體上的陶瓷片不容易散熱,原因是陶瓷片位于耦合窗的內部,由于耦合窗是固定件,一旦成型不易在內部增加水冷裝置,因此,對于耦合窗內部的陶瓷片的散熱始終找不到一個可行的辦法。

3、耦合窗內部的陶瓷片之所以需要散熱的原因是:當傳輸?shù)墓β蔬^大時,耦合窗陶瓷表面會在二次電子倍增效應的影響下,大量逸出二次電子,導致陶瓷易被擊穿。另外,在陶瓷窗真空端陶瓷片與內外導體連接的位置會因為打火現(xiàn)象的發(fā)生,快速逸出金屬蒸汽并在陶瓷片表面發(fā)生反應,導致陶瓷片表面溫度升高,因受熱不均勻致使陶瓷片碎裂。

4、本領域對高功率耦合窗的散熱一般都限于對耦合窗的外導體進行散熱,通過對耦合窗外導體散熱間接地給耦合窗的內導體散熱的方式,或者采用自然冷卻的方式,這些方式均不能達到理想的陶瓷片冷卻效果和有效的保護耦合窗中的陶瓷片結構。

5、總之,工程實踐上較為成熟的回旋加速器耦合窗設計是基于低功率的耦合窗設計,而高功率的耦合窗設計沒有先例;因此,耦合窗的設計受到饋入功率效率不高和饋入大功率信號時易損壞的雙重限制,這極大制約了高功率回旋加速器耦合窗的應用范圍及其經(jīng)濟性的提升。

技術實現(xiàn)思路

1、本發(fā)明為解決現(xiàn)有技術存在的問題,提出一種用于高功率回旋加速器的基于內部冷卻的高頻耦合窗,目的在于解決現(xiàn)有技術耦合窗的設計受到饋入功率效率不高和饋入大功率信號時易損壞的雙重限制的問題。

2、本發(fā)明為解決其技術問題提出以下技術方案:

3、提出一種用于高功率回旋加速器的基于內部冷卻的高頻耦合窗

4、一種用于高功率回旋加速器的基于內部冷卻的高頻耦合窗,其特點是:在基于內部冷卻的高頻耦合窗的大氣端設有風刀結構(2);在基于內部冷卻的高頻耦合窗的陶瓷片(1-4)兩側的外導體和內導體上設有二組長度不等的導體扼流單元,該二組長度不等的內導體扼流單元(1-2)等效于二組電感,用于形成高頻耦合窗的雙濾波電路;在基于內部冷卻的高頻耦合窗的陶瓷片(1-4)的一側設有陶瓷鍍膜(1-3);

5、該風刀結構(2)一方面通過壓縮空氣增大陶瓷片表面空氣的速度,以帶走陶瓷片表面的更多熱量;一方面和導體扼流單元一起組成高頻耦合窗大氣端的濾波電路,通過大氣端的濾波電路進一步降低高頻耦合窗陶瓷片(1-4)所吸收的功率熱量;

6、該陶瓷鍍膜(1-3)為一個設定厚度的陶瓷鍍膜,該設定厚度的陶瓷鍍膜(1-3)既能保護陶瓷不被電子轟擊,又能盡量少地接受高功率,從而進一步降低高頻耦合窗陶瓷片(1-4)所吸收的功率熱量。

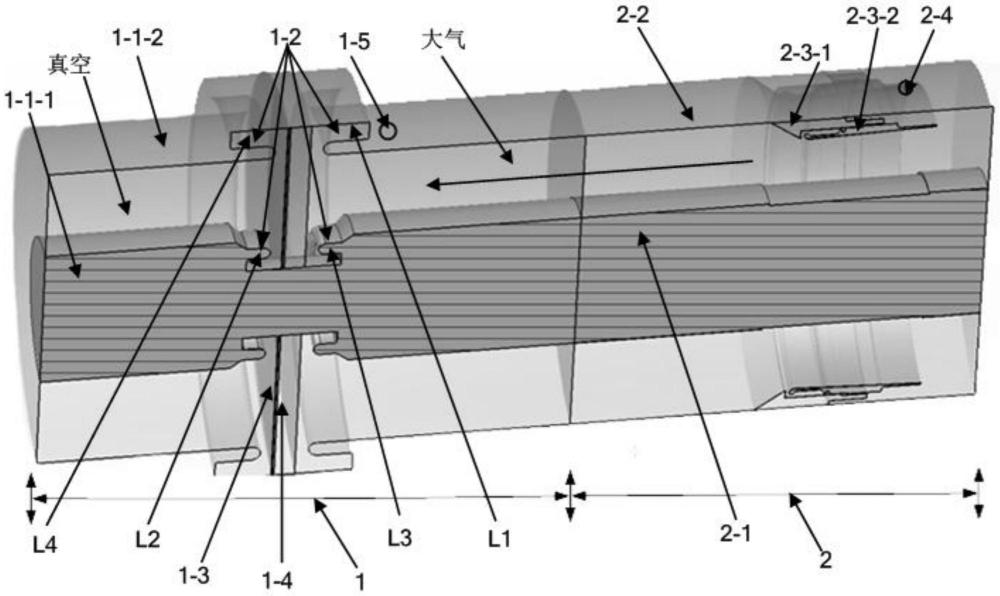

7、進一步地,該基于內部冷卻的高頻耦合窗包括:圓柱形的高頻耦合窗(1)、沿著圓柱形高頻耦合窗軸向布設的耦合窗內導體(1-1)和耦合窗外導體(1-2),耦合窗外導體(1-2)包圍耦合窗內導體(1-1);陶瓷片(1-4)橫穿并垂直于該耦合窗內導體(1-1)和耦合窗外導體(1-2);陶瓷片(1-4)的一側為真空腔,另一側為大氣腔;在該大氣腔的外端面連接有圓柱形的風刀結構(2),該風刀結構(2)包括風刀內導體(2-1)、風刀外導體(2-2)、以及布設在風刀內導體(2-1)和風刀外導體(2-2)之間的風刀狹縫結構(2-3),該風刀狹縫結構(2-3)焊接在風刀外導體(2-2)的內表面上;該風刀內導體(2-1)和耦合窗內導體(1-1)直徑相同并且連接,該風刀外導體(2-2)和耦合窗外導體(1-2)直徑相同并且連接,大氣從風刀進風孔(2-4)進入,穿過風刀狹縫結構(2-3)的縫隙到達風刀結構內導體(2-1)和耦合窗內導體(1-1-1-1)、再從耦合窗內導體(1-1-1-1)到陶瓷片(1-4)、從陶瓷片(1-4)到耦合窗出風孔(1-5),最終將熱氣排到大氣中,從而形成一條專為給陶瓷片(1-4)散熱的從風刀進風孔(2-4)到耦合窗出風孔(1-5)的散熱通道。

8、進一步地,所述設定厚度的陶瓷鍍膜(1-3)布設在陶瓷片(1-4)朝向真空腔的一側,該陶瓷鍍膜(1-3)為不大于的tin涂層,該不大于的tin涂層既能保護(1-5)不被電子轟擊,又能盡量少地接受高功率,從而進一步降低高頻耦合窗陶瓷片(1-4)所吸收的功率熱量。

9、進一步地,所述風刀結構(2)采用特氟龍材質,與高頻耦合窗大氣端以法蘭結構通過螺釘方式連接,用以直接冷卻耦合窗陶瓷片結構。

10、進一步地,所述風刀狹縫結構(2-3)由狹縫結構上層(2-3-1)和狹縫結構下層(2-3-2)組成;狹縫結構上層(2-3-1)和狹縫結構下層(2-3-2)組成由外向內的低速狹窄區(qū)(2-5-1)、粉塵吸附區(qū)(2-5-2)、寬敞加速區(qū)(2-5-3);該低速狹窄區(qū)(2-5-1)的縫隙相對窄且壓強相對大,并且風速相對低;該粉塵吸附區(qū)(2-5-2)設有向下凹陷o圈槽,o圈槽用于布設阻擋粉塵的o圈,該o圈頂部和狹縫結構上層(2-3-1)形成一條縫隙相對最窄的縫隙區(qū);該寬敞加速區(qū)(2-5-3)緊鄰粉塵吸附區(qū),該寬敞加速區(qū)(2-5-2)的縫隙由窄變寬,使得該區(qū)域的壓強陡然變小且風速陡然變大,該寬敞加速區(qū)(2-5-2)縫隙的底部形狀為兩端向上翹起的“船”形,“船形”兩端一端連接粉塵吸附區(qū),另一端與狹縫結構上層(2-3-1)的舌頭形狀相配合,形成一條“船尾”處向下垂直的大氣通道;大氣從粉塵吸附區(qū)進入“船形”區(qū)域后,產(chǎn)生一個向上的漩渦氣流,漩渦氣流再從“船尾”處向下垂直的大氣通道流出并垂直噴射在風刀結構內導體(2-1)上,并通過風刀結構內導體(2-1)和耦合窗內導體(1-1-1)給連接耦合窗內導體(1-1-1)的陶瓷片(1-4)降溫。

11、進一步地,所述二組長度不等的導體扼流單元,是指以陶瓷片(1-4)為界,陶瓷片(1-4)真空一側的外導體扼流單元和內導體扼流單元為一組;陶瓷片(1-4)大氣一側的外導體扼流單元和內導體扼流單元為一組;所述長度不等是指每一組導體扼流單元的內導體上的導體扼流單元與外導體上的導體扼流單元長度不一致,但是陶瓷片(1-4)兩側的外導體扼流單元長度一致,內導體扼流單元長度一致。

12、進一步地,在外導體的一側導體扼流單元的長度相對長為6mm,在內導體的一側長度相對短為4.49mm。

13、進一步地,所述圓柱形的高頻耦合窗(1)等效為一個位于耦合窗內導體(1-1)和耦合窗外導體(1-2)之間的電容c2,所述圓柱形的風刀結構(2)等效為一個位于風刀內導體(2-1)和風刀外導體(2-2)之間的電容c1;增加了風刀結構(2)后,相當于在圓柱形的高頻耦合窗(1)對應的電容c2后并聯(lián)了一個電容c1;電容c1和第一組導體扼流單元l1、l3組成第一濾波電路;電容c2和第二組導體扼流單元l2、l4組成第二濾波電路。

14、本發(fā)明的優(yōu)點效果

15、本發(fā)明巧妙的利用了風刀結構,對耦合窗結構的陶瓷片進行了增強冷卻;并在耦合窗陶瓷片真空側利用tin涂層降低二次電子發(fā)射系數(shù),減少了二次電子倍增效應的發(fā)生,并采用一種更簡便的tin涂層厚度檢驗方式實現(xiàn)tin涂層厚度的檢驗;利用導體扼流單元調節(jié)耦合窗電感值,降低耦合窗駐波比系數(shù),最終實現(xiàn)了耦合窗在高占空比、大功率的情況下的穩(wěn)定運行,降低了陶瓷片表面溫度,減少了耦合窗炸裂的風險。實現(xiàn)了滿足耦合窗低損耗、高傳輸效率、降低溫升等要求的設計目標。

- 還沒有人留言評論。精彩留言會獲得點贊!