一種柔性緩沖材料及其制備方法和應用與流程

本發明涉及減震材料,尤其涉及一種柔性緩沖材料及其制備方法和應用。

背景技術:

1、隨著航空航天工業的快速發展,對材料提出了輕量化、耐高溫、高承載的迫切需求,為了實現最大的減重效果,兼具滿足耐高溫承載防熱一體化的服役環境要求,一般采用外防熱材料和承載結構材料共同組成承載防熱一體化復合構件保護飛行器內部零部件。由于自身功能不同,外防熱層和承載層具有不同的材質特點,外防熱層采用輕質隔熱材料,密度低,質軟易碎,抗沖擊壓縮性能較差,承載層采用耐高溫樹脂基復合材料,比強度、剛度較大,且易發生變形,因此二者復合成型過程中成型壓力作用方式及傳遞效果對構件成型質量至關重要。

2、現有技術中采用層壓工藝對兩者進行復合成型時,易造成材料的結構損傷和粘接不均勻。即使采用緩沖材料作為保護措施,但因為現有緩沖材料無法適用外防熱層特種材料特點,仍會產生壓力傳遞效果不均衡,影響構件內部成型質量甚至破壞材料本體的問題。

技術實現思路

1、鑒于上述的分析,本發明實施例旨在提供一種柔性緩沖材料及其制備方法和應用,用以解決現有緩沖材料耐磨性不足、彈性和延展性不佳、壓力傳導性能不佳、易損壞待處理材料的問題之一。

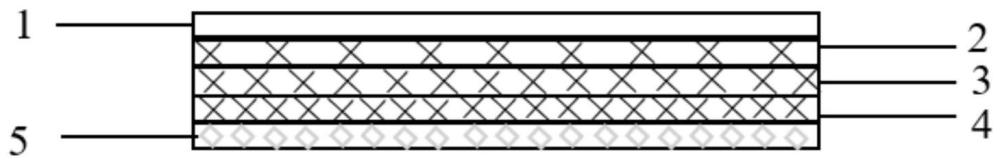

2、本發明公開了一種柔性緩沖材料,其特征在于:所述柔性緩沖材料具有依柔性橡膠層1、纖維增強復合夾層芯體、耐磨橡膠層5的次序層疊的三層結構;

3、其中,所述纖維增強復合夾層芯體包含多梯度密度單元。

4、具體的,所述纖維增強復合夾層芯體由纖維預制體和樹脂制得。

5、具體的,所述纖維預制體由無機玻璃纖維、石英纖維、碳纖維、酚醛纖維、玻璃纖維、莫來石纖維或氧化鋁纖維中的一種或幾種組成。

6、具體的,所述樹脂為熱塑性酚醛樹脂、熱固性酚醛樹脂、有機硅改性酚醛樹脂、硼酚醛樹脂、聚芳基乙炔樹脂中的一種或幾種。

7、具體的,所述纖維增強復合夾層芯體與所述柔性橡膠層1相接處密度最低,所述纖維增強復合夾層芯體與所述耐磨橡膠層5相接處密度最高。

8、具體的,所述柔性緩沖材料的總厚度為0.6~1.0mm,其中所述柔性橡膠層1、所述耐磨橡膠層5的厚度分別為0.15~0.25mm,所述纖維增強復合夾層芯體的厚度為0.3~0.5mm。

9、本發明還公開了一種權利要求1至6任一項所述柔性緩沖材料的制備方法,包含以下步驟:

10、s1:準備柔性橡膠片;

11、s2:準備不同體積密度的纖維預制體,裁剪到合適尺寸并根據體積密度順序疊放作為梯度增強體;將樹脂通過溶劑稀釋后,注入梯度增強體中,干燥后獲得纖維增強復合夾層芯體;

12、s3:準備耐磨橡膠片;

13、s4:在硫化模具中依次放入裁剪后的柔性橡膠片、纖維增強復合夾層芯體、耐磨橡膠片,硫化脫模后得到柔性緩沖材料。

14、具體的,所述步驟s2包括:將樹脂通過溶劑稀釋至質量濃度為10~50%,控制注射壓力為0.01~0.15mpa將稀釋后樹脂注入所述梯度增強體。

15、本發明還公開了一種用于復合構件一體成型的工裝,所述工裝由上模、緩沖墊、底模組成,其中緩沖墊由權利要求1至6任一項所述的柔性緩沖材料制得或由權利要求7至8任一項所述的制備方法制備得到的柔性緩沖材料制得。

16、本發明還公開了一種所述工裝的應用,利用所述工裝,通過材料表面處理、涂覆粘接劑、加壓固化、脫模步驟,實現復合構件的一體成型。

17、與現有技術相比,本發明至少可實現如下有益效果之一:

18、1、緩沖材料壓力傳遞均勻充分,且不易損傷材料。本發明提供的緩沖材料采用柔性橡膠層、梯度纖維增強復合夾層芯體及耐磨橡膠層的三明治結構。通過多梯度密度單元提供更好的壓力傳遞效果,在受到外部壓力變化影響時,把變化后的壓力能夠通過柔性橡膠層傳遞至纖維增強復合夾層芯體,預制體夾層產生一定程度變形,吸收部分沖擊能量,從而使得系統中的壓力得到合理的分散,起到壓力緩沖作用。若當系統中的壓力突然變化或者存在脈動,突變至外防熱層損傷上限時,由于密度梯度纖維增強復合夾層芯體采用與外防熱層同類纖維編織結構,因此優先破壞低密度單元,對材料本體起到較好的保護作用。示例性的,當夾層芯體與待處理材料的材質(纖維和樹脂類型)相同時,當夾層芯體密度梯度分布0.4~1.0g/cm3,則對于密度大于0.4g/cm3的外防熱層材料(待處理材料)均能起到保護作用;若外防熱層密度處于0.4~1.0g/cm3,起到保護作用的同時能夠充分傳導壓力,緩沖效果更優。

19、2、本發明提供的緩沖材料可設置于設備與待處理材料中間,充分保證了設備界面與待處理材料件接觸充分。上述緩沖材料還能調控設備/工裝型腔厚度,確保粘接面接觸充分且受力均勻,解決粘接面接觸不充分存在氣泡間隙導致粘接效果不佳的問題。示例性的,在制備承載防熱一體化復合構件時,能夠補償外防熱層和承載層本身型面及厚度公差。

20、3、本發明提供的緩沖材料采用柔性橡膠層、梯度纖維增強復合夾層芯體及耐磨橡膠層的三明治結構,具備彈性高、形變量大、耐磨及一定的易損性(對材料本體起到較好的保護作用)。因此具有較高的安全性、適用性及耐久性。

21、本發明中,上述各技術方案之間還可以相互組合,以實現更多的優選組合方案。本發明的其他特征和優點將在隨后的說明書中闡述,并且,部分優點可從說明書中變得顯而易見,或者通過實施本發明而了解。本發明的目的和其他優點可通過說明書以及附圖中所特別指出的內容中來實現和獲得。

技術特征:

1.一種柔性緩沖材料,其特征在于:所述柔性緩沖材料具有依柔性橡膠層(1)、纖維增強復合夾層芯體、耐磨橡膠層(5)的次序層疊的三層結構;

2.根據權利要求1所述的柔性緩沖材料,其特征在于:所述纖維增強復合夾層芯體由纖維預制體和樹脂制得。

3.根據權利要求2所述的柔性緩沖材料,其特征在于:所述纖維預制體由無機玻璃纖維、石英纖維、碳纖維、酚醛纖維、玻璃纖維、莫來石纖維或氧化鋁纖維中的一種或幾種組成。

4.根據權利要求2所述的柔性緩沖材料,其特征在于:所述樹脂為熱塑性酚醛樹脂、熱固性酚醛樹脂、有機硅改性酚醛樹脂、硼酚醛樹脂、聚芳基乙炔樹脂中的一種或幾種。

5.根據權利要求1所述的柔性緩沖材料,其特征在于:所述纖維增強復合夾層芯體與所述柔性橡膠層(1)相接處密度最低,所述纖維增強復合夾層芯體與所述耐磨橡膠層(5)相接處密度最高。

6.根據權利要求1所述的柔性緩沖材料,其特征在于:所述柔性緩沖材料的總厚度為0.6~1.0mm,其中所述柔性橡膠層(1)、所述耐磨橡膠層(5)的厚度分別為0.15~0.25mm,所述纖維增強復合夾層芯體的厚度為0.3~0.5mm。

7.一種權利要求1至6任一項所述柔性緩沖材料的制備方法,其特征在于,包含以下步驟:

8.根據權利要求7所述的制備方法,其特征在于:所述步驟s2包括:將樹脂通過溶劑稀釋至質量濃度為10~50%,控制注射壓力為0.01~0.15mpa將稀釋后樹脂注入所述梯度增強體。

9.一種用于復合構件一體成型的工裝,其特征在于:所述工裝由上模、緩沖墊、底模組成,其中緩沖墊由權利要求1至6任一項所述的柔性緩沖材料制得或由權利要求7至8任一項所述的制備方法制備得到的柔性緩沖材料制得。

10.一種權利要求9所述工裝的應用,其特征在于:利用所述工裝,通過材料表面處理、涂覆粘接劑、加壓固化、脫模步驟,實現復合構件的一體成型。

技術總結

本發明涉及一種柔性緩沖材料及其制備方法和應用,屬于減震材料技術領域,解決了現有技術中壓力傳遞不均勻、傳導壓力不足、加壓界面和待處理材料界面接觸不緊密、易損壞待處理材料、耐磨性不佳、彈性和延展性不良的問題之一。本發明公開了一種柔性緩沖材料,所述柔性緩沖材料具有依柔性橡膠層、纖維增強復合夾層芯體、耐磨橡膠層的次序層疊的三層結構;其中,所述纖維增強復合夾層芯體包含多梯度密度單元。所述柔性緩沖材料耐磨性、彈性優良,實現了對于易損傷材料的高質量加壓粘結,在保證壓力傳遞均勻、界面接觸緊密、傳導壓力達標的前提下,對待處理材料起到了一定的保護作用。

技術研發人員:李娜,曹鵬宇,汪東,許曉洲,李麗英

受保護的技術使用者:航天特種材料及工藝技術研究所

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!