一種智能支架自動打孔作業裝備及方法與流程

本發明涉及建筑施工設備,特別地是一種智能支架自動打孔作業裝備及方法。

背景技術:

1、在傳統的支架打孔施工過程中,存在諸多弊端。一方面,需要定位組及打孔組兩組人員協同作業,耗費大量人力,增加了人工成本。另一方面,施工質量難以保證,容易出現打到樓板內鋼筋的情況,進而造成返工,不僅延誤工期,還浪費材料;而且受工人熟練度影響,打孔質量參差不齊,常出現支架螺栓深度不合要求以及破壞樓板頂刮白層等問題。此外,傳統施工方式產生的噪音及粉塵較多,對作業人員的身體健康造成嚴重威脅。

2、現有相關裝備也存在不足,例如行走機構為輪式,打孔時需人工利用四根液壓桿找平,無法自主移動作業,效率低下;升降系統采用液壓直頂,升降高度受限,不能滿足多樣化施工需求;未配備混凝土內鋼筋檢測系統,遇到鋼筋時需人工調整,難以實現無人化、智能化作業;機器人識別系統功能單一,僅能滿足自主行走,無法依據設定的支架間距實現自主定位、避障與打孔;并且單次只能進行單個孔作業,無法適應現場管道支架錨固鋼板雙孔及四孔同時作業的場景。

技術實現思路

1、本發明的目的在于提供一種智能支架自動打孔作業裝備及方法,適用于各類建筑工程支架打孔,具有自動化程度高、施工精準、環保高效等優點,可大幅提升施工效率與質量,降低成本與風險。

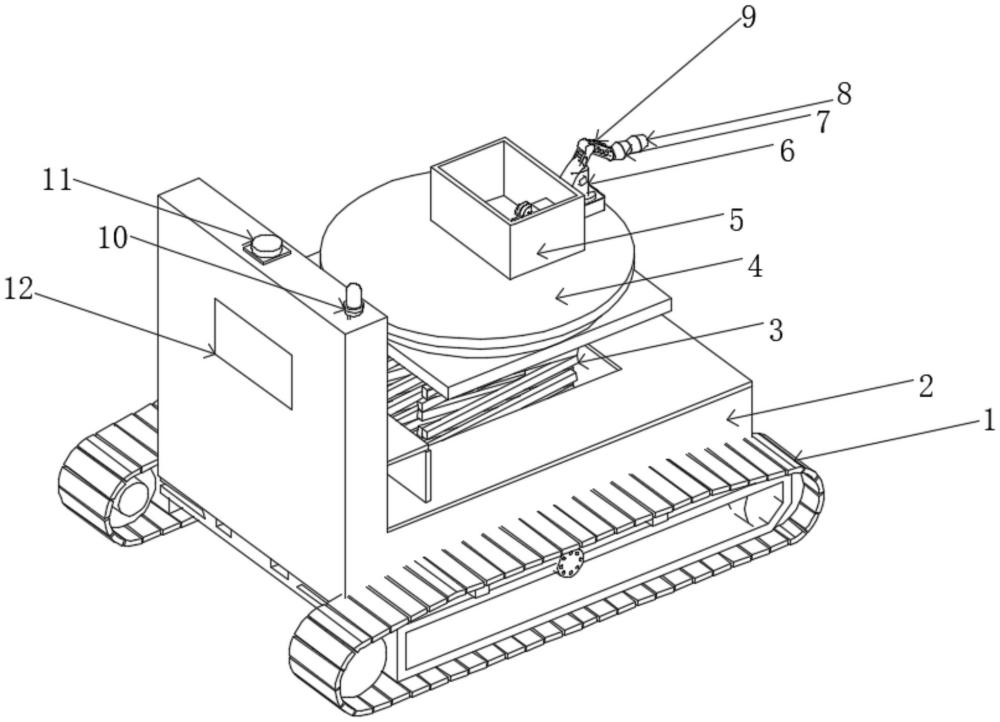

2、為了實現上述目的,本發明是通過如下的技術方案來實現:一種智能支架自動打孔作業裝備,其中:

3、本裝備大體分為十二部分。第一部分為底部的履帶移動系統,采用履帶式設計,相較于傳統輪式結構,具有更強的穩定性及抗障礙能力,能適應復雜的施工現場地面狀況,確保裝備平穩移動。其履帶通過螺栓緊密連接在裝備底部的履帶支架上,履帶支架與裝備主體框架焊接為一體,為整個裝備提供堅實的支撐基礎,保障在移動過程中的穩定性,使裝備能夠順利通過如坑洼地面、有小石塊堆積等復雜地形。

4、第二部分為定位傳感器帶,其環繞裝備主體設置,通過卡槽或支架固定在裝備外殼表面,與裝備主體保持緊密貼合,確保傳感器帶能精準感知周邊環境信息。定位傳感器帶的信號傳輸線通過預留的線槽有序地連接至裝備內置的控制系統,實現自主定位功能,自動依據圖紙尋找打孔點位并實時反饋裝置位置。

5、第三部分為升降系統,采用先進的多級液壓或電動升降結構(相較于傳統液壓直頂系統有更大的升降范圍),其底部通過法蘭盤與裝備主體的承載平臺剛性連接,保證升降過程的平穩性。升降系統的頂部與360°旋轉定位平臺通過高強度螺栓連接,確保二者連接穩固,能夠靈活調整作業高度,滿足不同樓層高度以及墻面、樓板等不同作業面的打孔需求。

6、第四部分為360°旋轉定位平臺,安裝在升降系統上方,其旋轉軸心與升降系統的中軸線重合,通過高精度的回轉支承與升降系統連接,使得旋轉定位平臺能夠帶動智能機械臂在水平方向上進行360°全方位旋轉,精確調整打孔角度,確保打孔位置的準確性。

7、第五部分為吸塵盒,安裝在裝備主體的一側,通過管道與聚塵罩相連通,在打孔作業過程中,吸塵盒內的吸塵泵(內置)產生負壓,將產生的粉塵吸入吸塵盒內。吸塵盒與裝備主體之間采用可拆卸的卡扣連接方式,方便定期清理和維護,有效收集施工粉塵,減少粉塵污染。

8、第六部分為智能機械臂,其根部通過關節軸承連接在360°旋轉定位平臺上,具備多自由度運動能力,可靈活伸展、轉動,精準控制前端工具的位置與姿態,實現復雜打孔動作。機械臂各關節之間通過高強度合金鋼制成的連桿連接,確保運動過程中的剛性和穩定性。

9、第七部分為聚塵罩,呈喇叭狀設計,開口端靠近打孔位置,通過可調節的支架固定在智能機械臂下方,能夠最大限度地籠罩打孔區域,配合吸塵盒,提高粉塵收集效率。聚塵罩的材質選用具有一定柔韌性和耐磨性的橡膠或塑料復合材料,便于在打孔作業過程中根據需要調整位置,同時能抵御一定程度的碰撞和磨損。

10、第八部分為智能多鉆頭,通過專用的快換接頭安裝在智能機械臂前端,可根據不同的打孔需求(如支架錨固鋼板雙孔、四孔等)同時進行打孔作業,大大提升工作效率,且鉆頭采用特殊硬質合金材料,耐磨性強,使用壽命長。

11、第九部分為鋼筋探測器,安裝在機械臂前端,緊鄰智能多鉆頭,通過螺紋連接或卡扣固定在機械臂的安裝座上,在打孔前能夠發射電磁波等探測信號,精準檢測定位標記處混凝土下方是否存在鋼筋,為打孔作業提供可靠的前期判斷。

12、第十部分為工作指示燈,設置在裝備醒目位置,如裝備頂部的四個邊角處,通過線路連接至控制系統,由控制系統驅動,通過不同顏色的燈光顯示裝備的工作狀態(如待機為綠色、打孔為紅色等),便于操作人員遠程監控。

13、第十一部分為機械視覺,位于裝備上方,通過云臺或支架固定在裝備頂部,配備高清攝像頭與智能圖像識別算法,可捕捉定位標記,輔助定位傳感器帶實現更精準的定位,同時在夜間或光線不足時,可開啟紅外補光功能,確保視覺系統正常工作。機械視覺的信號傳輸線與控制系統連接,將采集到的圖像信息實時傳輸至控制系統進行處理。

14、第十二部分為控制柜顯示屏,集成在裝備主體一側的控制柜上,控制柜通過螺栓固定在裝備上,顯示屏采用觸摸屏設計,通過排線與控制系統連接,操作人員可在此進行參數設置(如打孔間距、深度等)、模式切換(自動/手動),還能實時查看裝備的運行狀態信息,實現人機友好交互。

15、使用方法:

16、工人首先根據支架圖紙在作業面上放線定位,利用測量工具精確確定打孔的位置,并將打孔位置用明顯標記標識出來。

17、打孔時,開啟裝備,裝備上方的機械視覺系統啟動,攝像頭捕捉到定位標記,將圖像信息傳輸至控制系統進行分析處理。

18、同時,定位傳感器帶也同步工作,通過感應周邊環境特征,結合預設的地圖信息(預先錄入施工現場地圖數據),完成自主定位,自動根據圖紙尋找打孔點位并將裝置當前位置信息反饋至控制系統。

19、控制系統根據定位信息,啟動升降系統并控制履帶移動系統移動,同時輔以360°旋轉定位平臺的轉動,將智能機械臂精確移動到定位標記處。

20、啟動機械臂前的鋼筋探測器,探測器向混凝土內部發射探測信號,檢測定位標記處混凝土下方是否存在鋼筋。

21、若不存在鋼筋,控制系統則指令機械臂控制前段智能多鉆頭開始打孔,根據預設參數進行打孔作業,確保打孔深度、孔徑等符合要求。

22、若存在鋼筋,鋼筋探測器將信號反饋至控制系統,機械臂自動前移1-2cm,再次重復鋼筋探測步驟,直至找到合適的打孔位置,避免打到鋼筋造成返工。

23、該裝備不僅可實現樓板的打孔作業,通過調節轉盤改變機械臂位置,還能輕松應對墻面打孔需求,實現多種作業面打孔工作。

24、設備特點:

25、多傳感器融合的高精度定位能力:通過定位傳感器帶與機械視覺的協同工作,融合多種環境感知信息,實現高精度的自主定位、自主避障,確保打孔位置精準無誤,提升施工質量。

26、搭載鋼筋探測裝置,可自主探測并避讓鋼筋:在打孔前提前檢測鋼筋位置,智能調整打孔位置,有效避免打到鋼筋,減少返工,提高施工效率。

27、采用履帶移動方式,具有更強的穩定性及抗障礙能力:能在不平整地面、雜物堆積場地等復雜環境下穩定移動,適應各種施工現場條件。

28、智能控制,可遠程控制也可現場控制,人機交互性好:操作人員既可以在現場通過控制柜顯示屏直接操作,也可以在遠程監控室通過無線網絡連接,利用終端設備(如電腦、平板)對裝備進行遠程操控,實時調整施工參數,方便管理。

29、結構設計穩固,安全機制完善:裝備整體采用高強度鋼材制造,關鍵部位進行加固處理,配備多重安全保護裝置(如過載保護、緊急制動等),確保施工過程安全可靠。

30、可自動收集施工過程中產生的塵煙,并減少噪音:吸塵盒與聚塵罩組成的吸塵系統,在打孔時高效收集粉塵,同時通過優化鉆頭設計、采用降噪材料等措施,降低施工噪音,保護作業人員健康。

31、鉆頭采用多鉆頭同步施工設計:可根據實際需求同時進行多個孔的打孔作業,相比傳統單鉆頭設備,大幅提升工作效率。

32、與傳統技術相比,本發明具有如下顯著有益效果:

33、智能自動化作業裝備,可在夜間自動施工,減少交叉作業:利用機械視覺的紅外補光功能以及精準的定位系統,裝備能在夜間無人值守情況下按照預設程序自動進行打孔作業,避免與其他施工工序相互干擾,加快施工進度。

34、裝備能夠自動執行復雜打孔作業,減少對高技能工人的需求,降低人力成本:傳統施工對工人打孔技能要求高,本發明實現自動化打孔,普通工人經過簡單培訓即可操作,減少了專業打孔人員的配備,降低了人工成本。

35、通過高精度定位功能,提升施工質量:多傳感器融合定位確保打孔位置準確,支架螺栓安裝精度高,減少因打孔誤差導致的質量問題,提高整體工程質量。

36、通過機器施工,減少粉塵和噪音污染:吸塵系統有效收集粉塵,降噪設計降低噪音,為作業人員創造良好的施工環境,同時符合環保要求。

37、減少人員登高作業,降低安全風險:操作人員可遠程控制裝備在高處作業面打孔,避免人員直接登高操作,降低了墜落等安全事故發生的可能性。

38、裝備可遠程監控,便于管理:通過無線網絡,管理人員能隨時隨地了解裝備的工作狀態、施工進度等信息,及時調整施工計劃,提高管理效率。

39、可減少對建筑垃圾的二次清理:精準打孔減少了因返工產生的建筑垃圾,同時吸塵系統收集粉塵,避免粉塵散落堆積,降低了后續清理工作量。

40、多鉆頭同步施工,提升工作效率:一次性完成多個孔的打孔任務,縮短單個支架打孔時間,尤其在大面積支架安裝工程中,顯著提高施工效率。

41、可實現樓板及墻面多種作業面打孔工作:靈活的機械臂與旋轉定位平臺配合,使裝備能適應不同角度、不同材質的作業面,拓寬了應用范圍。

42、通過更換機械臂前段的鉆頭,可實現刷漆,刮白等功能,擴展性強:一臺裝備可滿足多種施工后處理需求,提高設備利用率,降低施工成本。

- 還沒有人留言評論。精彩留言會獲得點贊!