高速鐵路先梁后拱法系桿拱橋吊桿張拉結構的制作方法

本技術涉及高速鐵路先梁后拱法系桿拱橋,尤其是涉及高速鐵路先梁后拱法系桿拱橋吊桿張拉結構。

背景技術:

1、進入本世紀后,隨著我國社會經濟的快速發展,我國高速鐵路等基礎設施建設進入高速建設時期;系桿拱橋為梁拱組合結構,具有跨度和剛度大、受力性能優良、施工便捷、造型輕便美觀的突出優點,廣泛應用鐵路和城市軌道交通;在系桿拱橋中,拱肋會產生水平推力,吊桿通過與系桿的協同作用,幫助平衡這種水平推力,系桿通常設計成水平構件,而吊桿則是垂直的,它們共同作用以確保橋梁的穩定性具體來說,橋面系的荷載通過吊桿傳遞到拱肋上,使得拱肋成為主要的承重結構。

2、傳統的吊桿張拉技術一般采用吊桿下部穿過下錨箱,并在吊桿底部安裝一個鋼墊墩,在鋼墊墩與下錨箱之間安裝千斤頂,通過千斤頂的多次頂升,使吊桿向下移動,每頂升一次緊固螺母一次,直到拉力達到設計值,擰緊吊桿,完成張拉。

3、針對上述中的相關技術,發明人認為此吊桿張拉法需要多次緊固螺母,進度緩慢,影響效率。

技術實現思路

1、本技術的目的是提供高速鐵路先梁后拱法系桿拱橋吊桿張拉結構,以改善傳統吊桿張拉法需要多次緊固螺母,進度緩慢,影響效率的問題。

2、本技術提供的一種用于高速鐵路先梁后拱法系桿拱橋吊桿張拉結構,采用如下的技術方案:

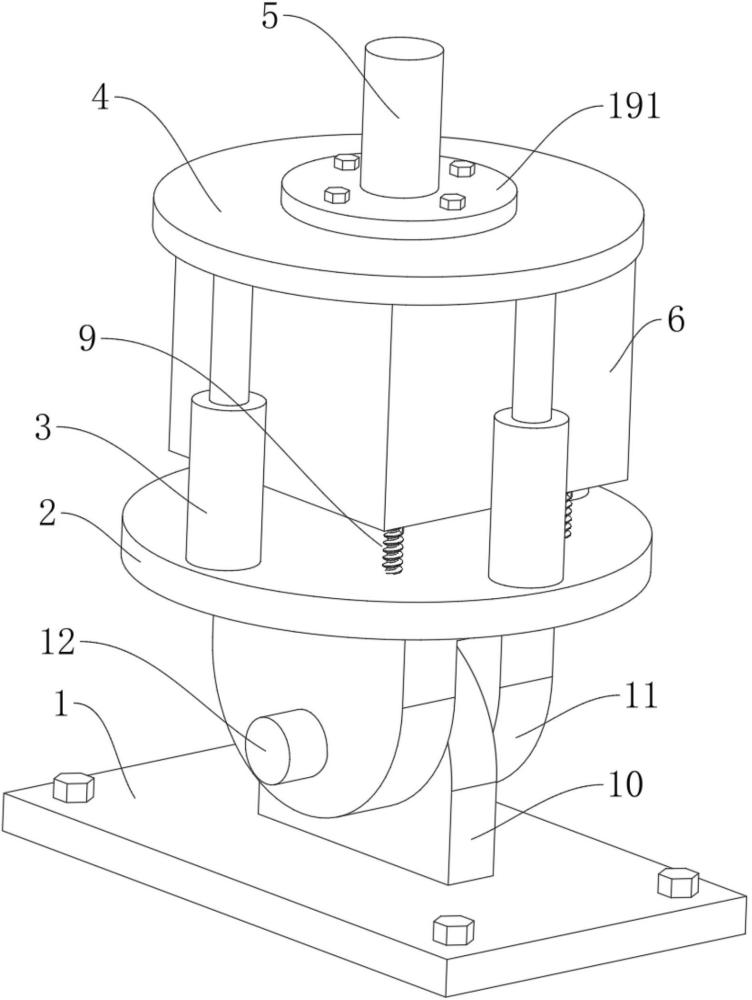

3、高速鐵路先梁后拱法系桿拱橋吊桿張拉結構,包括固定在橋面的底板,與底板頂面連接的固定板、若干環形設置在固定板頂面的千斤頂、與千斤頂輸出端端面固定連接的頂板、貫穿固定板設置的吊桿本體;

4、所述頂板相對固定板的一側設置有固定框,所述固定框內設置有壁板,所述壁板一側固定設置有夾持固定組件,所述夾持固定組件包括設置在壁板一側的驅動電機和固定件,所述固定件設置有一對,一對所述固定件之間轉動卡合設置有螺紋桿,所述螺紋桿螺紋連接有一對夾持板,所述驅動電機輸出端設置有第一齒輪,所述螺紋桿中心位置對應設置有第二齒輪,所述第一齒輪與第二齒輪外套設有用于傳動的齒帶,一對所述夾持板在螺紋桿轉動驅使下做相向運動從而夾持吊桿本體,所述固定框底面設置有若干可與固定板螺紋連接的定位螺栓。

5、通過采用上述技術方案,通過設置固定板便于將整體結構固定在橋面預定位置,通過設置在頂板相對固定板的一側設置的固定框放置夾持固定組件,通過設置驅動電機驅動第一齒輪轉動,通過齒條傳動帶動第二齒輪轉動,從而使夾持板夾持固定貫穿頂板的吊桿本體的底端,便于固定吊桿本體,提高整體結構的自動化,減少人工操作;通過設置千斤頂下拉頂板帶動吊桿本體同步運動,直至運動至索力合適,通過定位螺栓固定固定框豎直方向上的位置從而固定吊桿位置,鎖定吊桿索力;無需根據千斤頂頂升而多次緊固螺母,從而減少操作步驟,加快吊桿張拉進度,提高效率。

6、可選的,所述底板頂面設置有豎板,所述固定板底面設置有夾持豎板的固定座,所述固定座與豎板之間貫穿設置有插銷以使固定座與豎板轉動連接。

7、通過采用上述技術方案,通過設置固定座與固定板通過插銷鉸接吊桿可以有效地提高橋梁的整體穩定性;吊桿通過將橋面系的荷載傳遞到拱肋上,而鉸接則允許吊桿在一定范圍內自由擺動,從而減少了由于溫度變化、車輛荷載等因素引起的結構應力集中,這種設計可以有效地防止橋梁在極端條件下發生破壞,提高橋梁的耐久性和安全性;傳統的剛性吊桿在受力時容易在連接處產生應力集中,而鉸接式吊桿通過允許一定程度的轉動和位移,可以更好地分配荷載,減少應力集中現象,這對于提高橋梁的疲勞壽命和抗沖擊能力具有重要意義。

8、可選的,所述夾持板沿上下方向設置有夾持吊桿本體的夾持槽。

9、通過采用上述技術方案,開槽設計可以增加夾持板與吊桿之間的接觸面積,從而提高夾持力,開槽后,夾持板與吊桿的接觸不再是簡單的平面接觸,而是通過槽口形成多點接觸或線接觸,這種接觸方式可以更有效地傳遞和分散荷載;開槽設計可以有效地減少應力集中現象,可以減少局部應力集中。提高夾持板的疲勞壽命和抗沖擊能力。

10、可選的,所述夾持槽橫截面呈三面與吊桿本體相抵的梯形。

11、通過采用上述技術方案,通過橫截面呈梯形的開槽設計可以提高夾持板對不同直徑吊桿的適應性,可以方便地夾持不同直徑的吊桿,而不需要更換夾持板,可以降低施工難度和成本,提高施工效率。

12、可選的,所述吊桿本體底部設置有安裝部,所述安裝部側面設置有斜面,所述夾持槽設置有與斜面相適配的斜夾持面。

13、通過采用上述技術方案,通過設置斜夾持面與安裝部斜面相抵,使吊桿本體可以更好地抵抗張力拉升作用,不在單純依賴夾持板的夾持力,增加與安裝部斜向下相抵的力固定安裝部,從而更加穩定固定吊桿本體。

14、可選的,所述安裝部側面環形設置有若干與吊桿本體螺紋連接的直向固定螺栓,所述斜面上環形設置有若干與吊桿本體螺紋連接的斜向固定螺栓。

15、通過采用上述技術方案,通過設置直向固定螺栓固定連接安裝部和吊桿本體,抵抗吊桿本體張拉時脫離安裝部的趨勢;通過設置斜向固定螺栓能夠更好地分散和傳遞荷載,使得吊桿本體在承受拉力和剪力時更加穩定,這種設計可以有效地防止吊桿本體在受力過程中發生滑移或斷裂,提高吊桿本體的承載能力和安全性,有效地提高吊桿本體的抗拉和抗剪能力;斜向固定螺栓固定減少應力集中現象,傳統的直向固定螺桿容易在螺栓孔邊緣產生應力集中,而斜向固定螺栓螺栓通過改變力的傳遞路徑,可以分散應力分布,減少局部應力集中,這對于提高吊桿本體的疲勞壽命和抗沖擊能力具有重要作用。

16、可選的,一對所述固定件之間固定設置有貫穿一對所述夾持板的導向桿。

17、通過采用上述技術方案,通過設置導向桿使夾持板在夾持運動時更加穩定,提高夾持板對于吊桿本體的夾持穩定性,從而穩定固定吊桿本體,減少其晃動;同時,導向桿起到一定的固定作用,抵抗夾持板在夾持固定吊桿本體向上運動的趨勢,避免夾持板損壞夾持板。

18、可選的,所述固定框底面設置有滑槽,所述夾持板底面設置有在滑槽中滑動卡合的滑塊。

19、通過采用上述技術方案,通過在固定框底面設置滑槽以及在夾持板底面對應滑槽設置滑塊,在吊桿本體非張拉狀態時,支撐夾持板,保持夾持板穩定滑動;在吊桿本體處于張拉狀態時,由于滑塊滑動卡合在滑槽中,限制夾持板延上下方向的運動,加固夾持板,避免其在吊桿本體張拉作用下被提拉,提高夾持板穩定夾持吊桿本體的能力,從而增加吊桿本體的張拉索力范圍。

20、可選的,所述頂板對應吊桿本體設置有貫穿孔,所述吊桿本體外卡合套設有固定套筒,固定套筒與貫穿孔相適配,所述固定套筒設置有固定盤,所述固定盤在固定套筒卡合在貫穿孔中時與頂板螺栓固定。

21、通過采用上述技術方案,通過設置貫穿孔便于張拉吊桿本體前安裝安裝部,并使安裝部通過貫穿孔被夾持板夾持;通過設置固定套筒在吊桿本體張拉索力調整完成后,堵住貫穿孔,避免灰塵、積水等雜物進行,腐蝕、損壞整體結構,從而延長整體結構的使用壽命;通過設置固定盤固定固定套筒在頂板上,配合固定套筒卡合吊桿本體的作用下,分擔吊桿本體的張拉力,穩定固定吊桿本體,提高整體結構的穩定性。

22、可選的,所述固定套筒內側壁對應吊桿本體設置有橡膠墊圈。

23、通過采用上述技術方案,通過設置橡膠墊圈使固定套筒可以與吊桿本體緊密貼合,加強固定套筒對灰塵、積水等雜物的阻擋能力,同時提高固定套筒對吊桿本體的緊固能力,增強固定套筒對吊桿本體的摩擦力,使其更好的卡合固定吊桿本體,配合固定盤更好的抵抗吊桿本體的張拉力。

24、綜上所述,本技術包括以下至少高速鐵路先梁后拱法系桿拱橋吊桿張拉結構有益技術效果:

25、1.通過設置固定板便于將整體結構固定在橋面預定位置,通過設置在頂板相對固定板的一側設置的固定框放置夾持固定組件,通過設置驅動電機驅動第一齒輪轉動,通過齒條傳動帶動第二齒輪轉動,從而使夾持板夾持固定貫穿頂板的吊桿本體的底端,便于固定吊桿本體,提高整體結構的自動化,減少人工操作;通過設置千斤頂下拉頂板帶動吊桿本體同步運動,直至運動至索力合適,通過定位螺栓固定固定框豎直方向上的位置從而固定吊桿位置,鎖定吊桿索力;無需根據千斤頂頂升而多次緊固螺母,從而減少操作步驟,加快吊桿張拉進度,提高效率;

26、2.通過設置固定座與固定板通過插銷鉸接吊桿可以有效地提高橋梁的整體穩定性;吊桿通過將橋面系的荷載傳遞到拱肋上,而鉸接則允許吊桿在一定范圍內自由擺動,從而減少了由于溫度變化、車輛荷載等因素引起的結構應力集中,這種設計可以有效地防止橋梁在極端條件下發生破壞,提高橋梁的耐久性和安全性;傳統的剛性吊桿在受力時容易在連接處產生應力集中,而鉸接式吊桿通過允許一定程度的轉動和位移,可以更好地分配荷載,減少應力集中現象,這對于提高橋梁的疲勞壽命和抗沖擊能力具有重要意義;

27、3.通過設置直向固定螺栓固定連接安裝部和吊桿本體,抵抗吊桿本體張拉時脫離安裝部的趨勢;通過設置斜向固定螺栓能夠更好地分散和傳遞荷載,使得吊桿本體在承受拉力和剪力時更加穩定,這種設計可以有效地防止吊桿本體在受力過程中發生滑移或斷裂,提高吊桿本體的承載能力和安全性,有效地提高吊桿本體的抗拉和抗剪能力;斜向固定螺栓固定減少應力集中現象,傳統的直向固定螺桿容易在螺栓孔邊緣產生應力集中,而斜向固定螺栓螺栓通過改變力的傳遞路徑,可以分散應力分布,減少局部應力集中,這對于提高吊桿本體的疲勞壽命和抗沖擊能力具有重要作用。

- 還沒有人留言評論。精彩留言會獲得點贊!