一種全鋼胎側刺孔裝置的制作方法

本技術主要涉及全鋼載重子午胎成型機,具體涉及一種全鋼胎側刺孔裝置。

背景技術:

1、全鋼載重子午胎成型機具有相應的導開裝置,從而實現對胎側的導開功能。

2、發明人在具體的實施例操作過程中,發現了以下缺陷:

3、現有設備結構無法實現胎側刺孔進而造成后續動作無法實現內部窩氣排出的功能,需要操作人員手動處理,造成嚴重的人員浪費,及存在產品質量問題。

4、需要說明的是,上述內容屬于發明人的技術認知范疇,由于本領域的技術內容浩如煙海、過于龐雜,因此本申請的上述內容并不必然構成現有技術。

技術實現思路

1、1.實用新型要解決的技術問題:

2、本實用新型的提供了一種全鋼胎側刺孔裝置,用以解決上述背景技術中存在的技術問題。

3、2.技術方案:

4、為達到上述目的,本實用新型提供的技術方案為:一種全鋼胎側刺孔裝置,包括固定架,所述固定架上方安裝有自動刺孔裝置,所述自動刺孔裝置包括側支撐板,所述側支撐板安裝于固定架頂部,所述側支撐板一側設有入料防翹輥筒,胎側膠料襯布通過入料防翹輥筒處進入自動刺孔裝置的內部,所述側支撐板內側位于入料防翹輥筒下方連接有托料底板,所述托料底板為胎側膠料襯布提供支撐,所述側支撐板另一側設有支撐輥筒,所述側支撐板內壁連接有支撐柱,所述支撐柱頂部對稱安裝有刺孔動力氣缸,所述刺孔動力氣缸執行桿末端下方連接有刺孔板,所述刺孔板內部安裝有若干刺針,驅使刺針進行刺孔作業,所述刺孔板頂壁四周連接有導向塊,所述側支撐板內側壁開設有多個滑槽,所述導向塊于滑槽內上下滑動,所述刺孔板頂壁四處均安裝有剝離動力氣缸,所述剝離動力氣缸執行桿末端連接有剝離板,驅使剝離板進行剝離防粘動作。

5、進一步的,所述支撐輥筒上方設有計數裝置,所述支撐柱位于刺孔動力氣缸兩側均連接有支板,所述計數裝置通過支桿與支板進行連接。

6、進一步的,所述固定架內側壁連接有支撐臂,所述支撐臂一側通過螺栓連接有張力控制裝置,所述張力控制裝置包括連接柱,連接柱連接于支撐臂側壁上,所述連接柱外壁轉動連接有卡盤,所述連接柱一端安裝有剎車片,所述剎車片側壁上設有制動器,所述卡盤一側連接有安裝架,所述安裝架與制動器轉動連接,保持刺孔穩定性。

7、進一步的,所述固定架頂部通過拉桿與支撐臂連接,驅使支撐臂實現上卸料動作。

8、進一步的,所述側支撐板外側壁上安裝有限位裝置,所述限位裝置內部設有頂絲機構,所述頂絲機構可實現對刺孔板下移后的限位。

9、進一步的,所述固定架底壁四個拐角處均安裝有輪子,所述固定架側壁下部安裝有定位裝置,實現對裝置的定位。

10、進一步的,所述固定架一側底部安裝有變頻減速電機,所述變頻減速電機輸出端連接有方軸,所述方軸實現對胎側膠料襯布的收卷。

11、3.有益效果:

12、采用本實用新型提供的技術方案,與現有技術相比,具有如下有益效果:

13、本實用新型設計合理,新式胎側刺孔裝置采用垂直式刺孔方式,氣缸驅動,內部含有剝離機構,保證了刺孔的均勻性,進而提高產品生產質量。

14、新式胎側刺孔裝置為在線式刺孔方式保證了刺孔的穩定性及時效性,進而提高產品質量。

15、需要說明的是,本實用新型未介紹的結構由于不涉及本實用新型的設計要點及改進方向,均與現有技術相同或者可采用現有技術加以實現在此不做贅述。

技術特征:

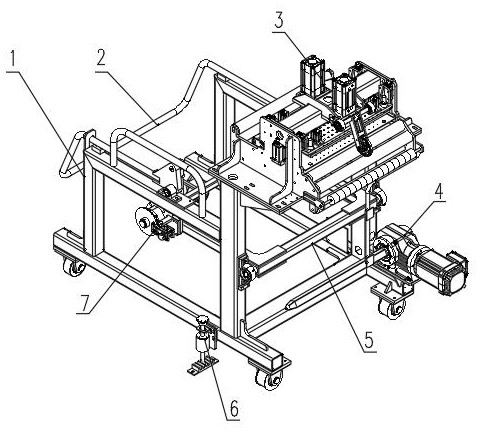

1.一種全鋼胎側刺孔裝置,其特征在于:包括固定架(1),所述固定架(1)上方安裝有自動刺孔裝置(3),所述自動刺孔裝置(3)包括側支撐板(8),所述側支撐板(8)安裝于固定架(1)頂部,所述側支撐板(8)一側設有入料防翹輥筒(9),胎側膠料襯布通過入料防翹輥筒(9)處進入自動刺孔裝置(3)的內部,所述側支撐板(8)內側位于入料防翹輥筒(9)下方連接有托料底板(16),所述托料底板(16)為胎側膠料襯布提供支撐,所述側支撐板(8)另一側設有支撐輥筒(17),所述側支撐板(8)內壁連接有支撐柱,所述支撐柱頂部對稱安裝有刺孔動力氣缸(12),所述刺孔動力氣缸(12)執行桿末端下方連接有刺孔板(11),所述刺孔板(11)內部安裝有若干刺針,驅使刺針進行刺孔作業,所述刺孔板(11)頂壁四周連接有導向塊(14),所述側支撐板(8)內側壁開設有多個滑槽,所述導向塊(14)于滑槽內上下滑動,所述刺孔板(11)頂壁四處均安裝有剝離動力氣缸(13),所述剝離動力氣缸(13)執行桿末端連接有剝離板(15),驅使剝離板(15)進行剝離防粘動作。

2.根據權利要求1所述的一種全鋼胎側刺孔裝置,其特征在于:所述支撐輥筒(17)上方設有計數裝置(18),所述支撐柱位于刺孔動力氣缸(12)兩側均連接有支板,所述計數裝置(18)通過支桿與支板進行連接。

3.根據權利要求2所述的一種全鋼胎側刺孔裝置,其特征在于:所述固定架(1)內側壁連接有支撐臂(5),所述支撐臂(5)一側通過螺栓連接有張力控制裝置(7),所述張力控制裝置(7)包括連接柱,連接柱連接于支撐臂(5)側壁上,所述連接柱外壁轉動連接有卡盤(19),所述連接柱一端安裝有剎車片(20),所述剎車片(20)側壁上設有制動器(21),所述卡盤(19)一側連接有安裝架,所述安裝架與制動器(21)轉動連接,保持刺孔穩定性。

4.根據權利要求3所述的一種全鋼胎側刺孔裝置,其特征在于:所述固定架(1)頂部通過拉桿(2)與支撐臂(5)連接,驅使支撐臂(5)實現上卸料動作。

5.根據權利要求4所述的一種全鋼胎側刺孔裝置,其特征在于:所述側支撐板(8)外側壁上安裝有限位裝置(10),所述限位裝置(10)內部設有頂絲機構,所述頂絲機構可實現對刺孔板(11)下移后的限位。

6.根據權利要求5所述的一種全鋼胎側刺孔裝置,其特征在于:所述固定架(1)底壁四個拐角處均安裝有輪子,所述固定架(1)側壁下部安裝有定位裝置(6),實現對裝置的定位。

7.根據權利要求6所述的一種全鋼胎側刺孔裝置,其特征在于:所述固定架(1)一側底部安裝有變頻減速電機(4),所述變頻減速電機(4)輸出端連接有方軸,所述方軸實現對胎側膠料襯布的收卷。

技術總結

本技術提供一種全鋼胎側刺孔裝置,包括固定架,所述固定架上方安裝有自動刺孔裝置,所述自動刺孔裝置包括側支撐板,所述側支撐板安裝于固定架頂部,所述側支撐板一側設有入料防翹輥筒,胎側膠料襯布通過入料防翹輥筒處進入自動刺孔裝置的內部,所述側支撐板內側位于入料防翹輥筒下方連接有托料底板,所述托料底板為胎側膠料襯布提供支撐,所述側支撐板另一側設有支撐輥筒,所述側支撐板內壁連接有支撐柱,所述支撐柱頂部對稱安裝有刺孔動力氣缸,所述刺孔動力氣缸執行桿末端下方連接有刺孔板。本技術設計合理,通過采用垂直式刺孔方式,氣缸驅動,內部含有剝離機構,保證了刺孔的均勻性,進而提高產品生產質量。

技術研發人員:李文君,李廣平

受保護的技術使用者:江蘇龍貞智能技術有限公司

技術研發日:20240724

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!