一種用于鑄件毛坯去毛刺的軌跡生成方法、裝置及介質與流程

本發明涉及磨削工藝,具體涉及一種用于鑄件毛坯去毛刺的軌跡生成方法、裝置及介質。

背景技術:

1、在工業自動化領域,基于3d視覺的鑄件去毛刺技術已逐步應用于實際生產。現有技術通常通過3d視覺成像獲取鑄件點云數據,并與預存的標準3d模型進行配準,直接基于標準模型的外輪廓生成打磨軌跡。然而,此類方法存在顯著缺陷:首先,由于鑄造工藝的限制或生產過程中的偏差,鑄件毛坯的實際形狀常與標準模型存在局部差異。若直接套用標準模型的輪廓進行打磨,可能導致打磨深度過大,造成鑄件表面損傷甚至損壞打磨裝置,影響加工安全性與成品合格率。其次,現有技術缺乏對多樣化需求的適應性。例如,不同加工區域對倒角深度、橫向擴展寬度等參數存在個性化需求,部分區域需避開已加工表面或采用特定進刀軌跡(如二次函數參數化軌跡)。然而,現有方法僅依賴外輪廓生成固定軌跡,無法實現分段參數化調整,導致應用場景受限。此外,現有技術未充分考慮實際點云與標準模型的動態配準精度,誤匹配點云的干擾可能進一步降低軌跡生成的可靠性。因此,亟需一種能夠結合鑄件實際形貌、支持分段參數配置且具備高魯棒性的軌跡生成方法,以提升打磨精度與工藝靈活性。

技術實現思路

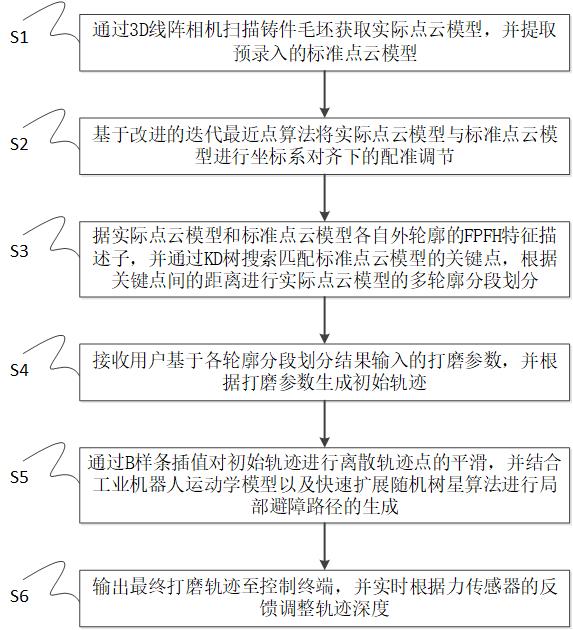

1、針對于現有技術的不足,本發明提出了一種用于鑄件毛坯去毛刺的軌跡生成方法,包括步驟:

2、s1:通過3d線陣相機掃描鑄件毛坯獲取實際點云模型,并提取預錄入的標準點云模型;

3、s2:基于改進的迭代最近點算法將實際點云模型與標準點云模型進行坐標系對齊下的配準調節;

4、s3:根據實際點云模型和標準點云模型各自外輪廓的fpfh特征描述子,并通過kd樹搜索匹配標準點云模型的關鍵點,根據關鍵點間的距離進行實際點云模型的多輪廓分段劃分;

5、s4:接收用戶基于各輪廓分段劃分結果輸入的打磨參數,并根據打磨參數生成初始軌跡;

6、s5:通過b樣條插值對初始軌跡進行離散軌跡點的平滑,并結合工業機器人運動學模型以及快速擴展隨機樹星算法進行局部避障路徑的生成;

7、s6:輸出最終打磨軌跡至控制終端,并實時根據力傳感器的反饋調整軌跡深度。

8、進一步地,所述s2步驟中,所述基于改進的迭代最近點算法具體為:

9、s21:提取實際點云模型和標準點云模型各自外輪廓的fpfh特征描述子并篩選初始配對點;

10、s22:通過隨機抽樣一致性算法剔除誤匹配點,并通過如下公式進行實際點云模型與標準點云模型進行坐標系對齊下的配準調節:

11、

12、式中,為旋轉矩陣,為平移向量,為點云模型中三維點的總量,為實際點云模型中第個三維點,為標準點云模型中第個三維點;

13、s23:迭代優化旋轉矩陣和平移向量,直至配準調節的誤差小于預設誤差閾值。

14、進一步地,所述s3步驟中,所述通過kd樹搜索匹配標準點云模型的關鍵點表示為如下公式:

15、

16、式中,為實際點云模型中第個點的fpfh特征描述子,為標準點云模型中第個三維點,為標準點云模型中第個點的fpfh特征描述子,為在所有標準點云候選點中找到與歐幾里得距離最小的索引。

17、進一步地,所述s4步驟中,所述打磨參數包括打磨深度、橫向擴展寬度和倒角需求區域的二次函數進刀角度,其中,為用戶輸入系數,為最終打磨軌跡。

18、進一步地,所述初始軌跡表達為如下公式:

19、

20、式中,為法向偏移軌跡,為橫向擴展軌跡,為基于標準點云模型獲取的基準軌跡,n為點云法線方向,t為邊緣切線方向。

21、進一步地,所述s5步驟中,所述通過b樣條插值對初始軌跡進行離散軌跡點的平滑表示為如下公式:

22、

23、式中,為參數變量,為優化后的初始軌跡,為個階數為b樣條基函數,為初始軌跡中根據工業機器人運動學模型模擬結果動態調整的控制點,為控制點總數。

24、進一步地,所述s5步驟中,所述結合工業機器人運動學模型以及rrt*算法進行局部避障路徑的生成具體為:

25、構建機器人、夾具及工件的幾何包圍盒模型;

26、通過運動學逆解驗證軌跡位姿的可行性;

27、若檢測到干涉,采用快速擴展隨機樹星算法生成局部避障路徑。

28、進一步地,所述s6步驟中,所述實時根據力傳感器的反饋調整軌跡深度表示為如下公式:

29、

30、式中,為調整后的軌跡深度,為原本的軌跡深度,為比例系數,為基準壓力,為力傳感器的實時壓力。

31、本發明還包括一種計算機可讀存儲介質,其上存儲有計算機程序,該程序被處理器執行時實現所述一種用于鑄件毛坯去毛刺的軌跡生成方法的步驟。

32、還包括一種處理數據的裝置,包括:

33、存儲器,其上存儲有計算機程序;

34、處理器,用于執行所述存儲器中的計算機程序,以實現所述一種用于鑄件毛坯去毛刺的軌跡生成方法的步驟。

35、與現有技術相比,本發明至少含有以下有益效果:

36、(1)本發明提出的一種用于鑄件毛坯去毛刺的軌跡生成方法,基于fpfh特征與kd樹搜索實現鑄件外輪廓關鍵點匹配及分段劃分,結合用戶輸入的打磨參數,支持不同區域(如倒角、毛刺集中區)的差異化軌跡生成,顯著提升復雜輪廓的工藝適應性與個性化需求響應能力;

37、(2)通過改進的迭代最近點算法(icp)結合fpfh特征描述子篩選與隨機抽樣一致性(ransac)誤匹配剔除,顯著提升實際點云與標準模型的配準精度,有效降低鑄造形變導致的坐標系對齊誤差,避免因模型偏差造成的過深打磨或設備碰撞;

38、(3)通過b樣條插值對初始軌跡進行離散點平滑處理,減少機器人運動抖動;結合工業機器人運動學模型與快速擴展隨機樹星算法動態生成局部避障路徑,確保打磨過程中對夾具、工件干涉區域的實時規避,兼顧加工效率與安全性;

39、(4)基于力傳感器反饋的壓力差值動態修正軌跡深度,實現打磨力的閉環控制,有效應對毛刺厚度不均或鑄件表面起伏,保障加工穩定性與成品一致性。

技術特征:

1.一種用于鑄件毛坯去毛刺的軌跡生成方法,其特征在于,包括步驟:

2.如權利要求1所述的一種用于鑄件毛坯去毛刺的軌跡生成方法,其特征在于,所述s2步驟中,所述基于改進的迭代最近點算法具體為:

3.如權利要求2所述的一種用于鑄件毛坯去毛刺的軌跡生成方法,其特征在于,所述s3步驟中,所述通過kd樹搜索匹配標準點云模型的關鍵點表示為如下公式:

4.如權利要求1所述的一種用于鑄件毛坯去毛刺的軌跡生成方法,其特征在于,所述s4步驟中,所述打磨參數包括打磨深度、橫向擴展寬度和倒角需求區域的二次函數進刀角度,其中,為用戶輸入系數,為最終打磨軌跡。

5.如權利要求4所述的一種用于鑄件毛坯去毛刺的軌跡生成方法,其特征在于,所述初始軌跡表達為如下公式:

6.如權利要求1所述的一種用于鑄件毛坯去毛刺的軌跡生成方法,其特征在于,所述s5步驟中,所述通過b樣條插值對初始軌跡進行離散軌跡點的平滑表示為如下公式:

7.如權利要求1所述的一種用于鑄件毛坯去毛刺的軌跡生成方法,其特征在于,所述s5步驟中,所述結合工業機器人運動學模型以及rrt*算法進行局部避障路徑的生成具體為:

8.如權利要求1所述的一種用于鑄件毛坯去毛刺的軌跡生成方法,其特征在于,所述s6步驟中,所述實時根據力傳感器的反饋調整軌跡深度表示為如下公式:

9.一種計算機可讀存儲介質,其上存儲有計算機程序,其特征在于,該程序被處理器執行時實現權利要求1至8中任一項所述一種用于鑄件毛坯去毛刺的軌跡生成方法的步驟。

10.一種處理數據的裝置,其特征在于,包括:

技術總結

本發明公開了一種用于鑄件毛坯去毛刺的軌跡生成方法、裝置及介質,涉及磨削工藝技術領域,主要包括步驟:根據實際點云模型和標準點云模型各自外輪廓的FPFH特征描述子,并通過KD樹搜索匹配標準點云模型的關鍵點,根據關鍵點間的距離進行實際點云模型的多輪廓分段劃分;接收用戶基于各輪廓分段劃分結果輸入的打磨參數,并根據打磨參數生成初始軌跡;通過B樣條插值對初始軌跡進行離散軌跡點的平滑,并結合工業機器人運動學模型以及快速擴展隨機樹星算法進行局部避障路徑的生成;輸出最終打磨軌跡至控制終端,并實時根據力傳感器的反饋調整軌跡深度。本發明支持區域差異化軌跡生成,提升復雜輪廓的工藝適應性與個性化需求響應能力。

技術研發人員:石力銘,林奕人,董海波,董依菡

受保護的技術使用者:浙江一木智能科技有限公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!