襯套裝配工裝、裝配設備以及電池生產系統的制作方法

本技術涉及電池,并且更具體地,涉及一種襯套裝配工裝、裝配設備以及電池生產系統。

背景技術:

1、電池裝置廣泛用于電子設備,例如手機、筆記本電腦、電瓶車、電動汽車、電動飛機、電動輪船、電動玩具汽車、電動玩具輪船、電動玩具飛機和電動工具等等。

2、在電池裝置的生產過程中,需要在電池裝置的上蓋等掛載結構的掛載孔中安裝保護襯套,相關技術是通過人工將涂膠后的襯套直接壓入到掛載孔中,人工操作難以控制襯套的壓入深度和壓緊后的膠層厚度,影響襯套安裝后的保護性能。因此,如何更好地控制襯套安裝至掛載孔的壓入深度和壓緊后的膠層厚度,是電池技術中的一個研究方向。

技術實現思路

1、本技術提供了一種襯套裝配工裝、裝配設備以及電池生產系統,其能更好地控制襯套安裝至掛載孔的壓入深度和壓緊后的膠層厚度。

2、第一方面,本技術實施例提供了一種襯套裝配工裝,用于將襯套安裝于掛載結構的掛載孔內,包括第一對鎖件和第二對鎖件,所述第一對鎖件具有相反的第一表面和第二表面,所述第一表面用于承載所述掛載結構,并設有容納部分所述襯套的避讓槽,所述第一對鎖件設有用于面向所述掛載孔的第一連接部;所述第二對鎖件包括相連接的第二連接部和下壓部,所述下壓部面向所述第一表面設置,所述第二連接部和所述第一連接部相連接,并沿所述第一表面至所述第二表面的排列方向導向配合,所述下壓部面向所述第一表面設置,并用于下壓所述襯套。

3、采用上述技術方案,利用襯套裝配工裝進行掛載結構的襯套裝配時,將掛載結構放置于第一對鎖件上,然后驅動第二對鎖件下降,通過第一連接部和第二連接部的導向連接,使得下壓部沿一個方向下壓襯套,相比于人工直接下壓襯套的方式,通過此種方式能夠更好地控制襯套的下壓方向和下壓的行程,從而控制襯套下壓至掛載孔內的深度和襯套與掛載孔之間的膠層厚度,進而提高襯套安裝后的保護性能,而且降低了襯套下壓力過大損壞掛載結構的可能性。

4、在本技術的一些實施例中,所述第一連接部和所述第二連接部螺紋連接。

5、采用上述技術方案,沿一個圓周方向轉動第二對鎖件,通過第一連接部和第二連接部的螺紋連接,使得在轉動過程中能夠帶動下壓部下壓襯套,相比于人工直接下壓襯套的方式,通過此種方式能夠更精細地控制襯套的下壓力和下壓的行程,從而控制襯套下壓至掛載孔內的深度和襯套與掛載孔之間的膠層厚度,進而提高襯套安裝后的保護性能,而且降低了襯套下壓力過大損壞掛載結構的可能性。

6、在本技術的一些實施例中,所述第一連接部包括螺孔,所述第二連接部包括與所述螺孔相連接的螺桿。

7、采用上述技術方案,將第一連接部設計為包括螺孔,第二連接部包括螺桿,結構簡單,易于操作。

8、在本技術的一些實施例中,所述避讓槽的底壁設有連接凸臺,所述連接凸臺高于所述第一表面或與所述第一表面持平,所述螺孔開設于所述連接凸臺。

9、采用上述技術方案,在避讓槽的底壁設有連接凸臺,通過連接凸臺可以抬高螺孔的高度,方便螺桿與螺孔的對接。

10、在本技術的一些實施例中,所述螺孔貫穿于所述第二表面。

11、采用上述技術方案,將螺孔設計為貫穿第二表面,螺孔的下端位于第二表面,上端與第一表面持平或者高于第一表面,使得螺孔的整體長度大于或者等于第一對鎖件的厚度,延長了螺桿與螺孔的配合行程,提高了螺桿在轉動過程中的穩定性。

12、在本技術的一些實施例中,所述襯套裝配工裝還包括距離檢測件,所述距離檢測件連接于所述第二對鎖件且至少部分位于所述避讓槽內,并用于檢測自身與所述襯套的距離。

13、采用上述技術方案,配置有距離檢測件,通過距離檢測件來檢測自身與襯套的距離,從而可以獲得襯套下壓的距離,利用顯示或者語音提示等方式來方便操作人員對第二對鎖件的轉動圈數進行控制,從而更好地控制襯套下壓至掛載孔內的深度和襯套與掛載孔之間的膠層厚度。

14、在本技術的一些實施例中,所述襯套裝配工裝還包括警報件,所述警報件與所述距離檢測件通訊連接,并用于在所述距離檢測件檢測到與所述襯套的距離超過預設值時發出警報。

15、采用上述技術方案,利用警報件在襯套下降超過預設值時發出警告,從而進一步降低襯套下壓過多的可能性。

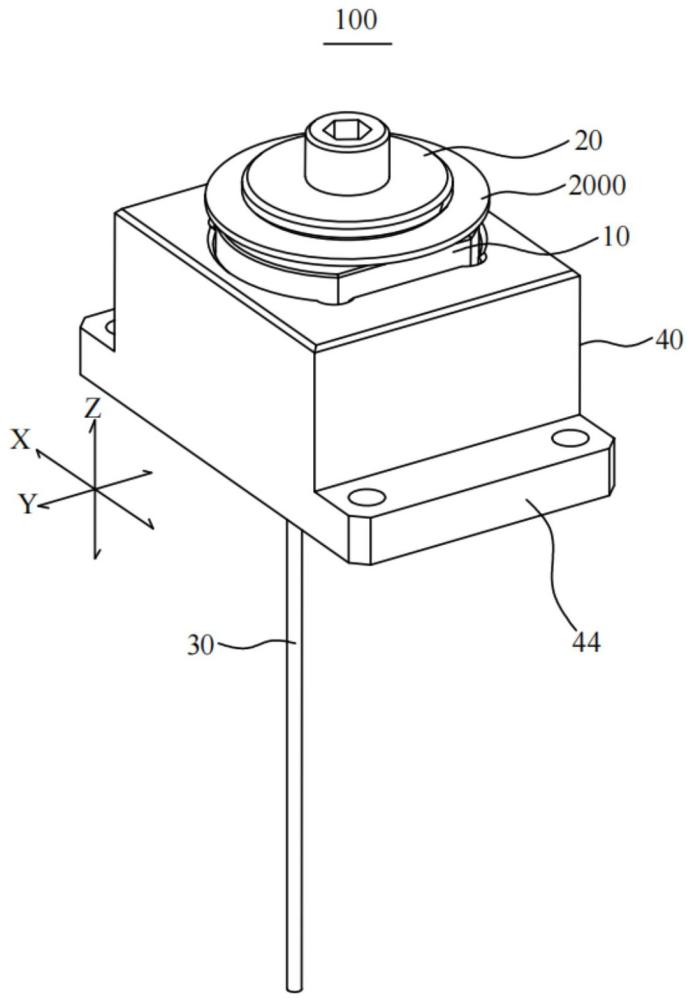

16、在本技術的一些實施例中,所述第二對鎖件背離所述第一連接部的一端設有第三連接部,所述第三連接部用于連接外界的驅動裝置,所述驅動裝置用于帶動所述第二對鎖件轉動。

17、采用上述技術方案,在第二對鎖件上設有第三連接部,通過第三連接部對接外界的驅動裝置,通過驅動裝置帶動第二對鎖件進行轉動來實現下壓部的下壓,實現了襯套下壓的自動化。

18、在本技術的一些實施例中,所述第三連接部包括插孔,所述插孔用于和所述驅動裝置插接配合。

19、采用上述技術方案,將第三連接部設計為包括插孔,插孔用于和驅動裝置插接,結構簡單,易于第二對鎖件與驅動裝置的拆裝。

20、在本技術的一些實施例中,所述下壓部包括環繞連接于所述第二連接部的下壓盤,所述下壓盤面向所述第一對鎖件的一側設有與所述襯套的表面形狀相適配的下壓面。

21、采用上述技術方案,將下壓部設計為包括下壓盤,將下壓盤的下壓面設計為與襯套的表面的形狀相適配,從而使得下壓盤能夠更好地貼合襯套,降低下壓過程中與襯套發生磨損的可能性。

22、在本技術的一些實施例中,所述下壓面的中部設有用于伸入所述襯套內的限位凸臺,沿所述襯套的徑向,所述限位凸臺的尺寸小于所述襯套的內壁面的尺寸。

23、采用上述技術方案,在下壓面的中部設有限位凸臺,并且將限位凸臺的尺寸設計為小于襯套的內壁面的尺寸,限位凸臺能夠與襯套的內壁面進行徑向的限位配合,降低襯套下壓過程中出現徑向偏移的可能性。

24、在本技術的一些實施例中,所述襯套裝配工裝還包括底座,所述第一對鎖件安裝于所述底座。

25、采用上述技術方案,利用底座來放置第一對鎖件,提高了第一對鎖件在第二對鎖件轉動過程中的穩定性,進而提高了兩者進行襯套安裝至過載空的過程中的穩定性。

26、在本技術的一些實施例中,所述底座設有用于與外界的機架對接的第四連接部。

27、采用上述技術方案,將底座設有第四連接部來對接外界的機架,可以利用機架為整個襯套裝配工裝提供作業平臺。

28、在本技術的一些實施例中,所述第四連接部包括連接耳和開設于所述連接耳的連接孔,所述連接耳設置于所述底座背離所述第一對鎖件的一側,并沿第一方向伸出于所述底座,所述第一方向相交于所述第一表面至所述第二表面的排列方向。

29、采用上述技術方案,將第四連接部設計為包括連接耳和連接孔,利用連接孔來對接外界的機架,結構簡單,易于實現。

30、第二方面,本技術實施例提供了一種襯套裝配設備,包括機架、限位組件以及如上述技術方案任一項所述的襯套裝配工裝,所述限位組件和所述襯套裝配工裝安裝于所述機架,所述限位組件用于限制所述掛載結構沿第一方向和第二方向的位移,所述第一方向和所述第二方向相交,且分別相交于所述第一表面至所述第二表面的排列方向。

31、采用上述技術方案,利用機架提供襯套裝配作業的平臺,通過限位組件來限制掛載結構的位置,從而提高了掛載結構在襯套裝配過程中的穩定性。

32、在本技術的一些實施例中,所述限位組件包括多個限位件,多個所述限位件沿所述機架的頂部的四周間隔排列,并用于和所述掛載結構相抵。

33、采用上述技術方案,將限位組件設計為包括多個限位件,利用多個限位件與掛載結構的相抵來限制掛載結構的位移,結構簡單,而且方便掛載結構的安裝和拆除。

34、在本技術的一些實施例中,所述限位件設有限位槽,所述限位槽包括限位底壁和至少一個限位側壁,所述限位底壁用于承載所述掛載結構,所述限位側壁用于和所述掛載結構的側邊相抵。

35、采用上述技術方案,利用多個限位槽的限位底壁承托掛載結構,并且通過限位側壁和掛載結構的側邊相抵,不僅方便掛載結構的安裝和拆除,而且對掛載結構提供良好的限位固定效果。

36、第三方面,本技術實施例提供了一種電池生產系統,其特征在于,包括如上述技術方案所述的襯套裝配設備。

- 還沒有人留言評論。精彩留言會獲得點贊!