一種生物降解性特種紙的高效加工方法與流程

本發(fā)明涉及紙張制造,具體為一種生物降解性特種紙的高效加工方法。

背景技術(shù):

1、特種紙是一類具有特殊性能或功能的紙張,廣泛應(yīng)用于包裝材料、隔熱保溫、高性能打印、醫(yī)療衛(wèi)生等領(lǐng)域。然而,現(xiàn)有的特種紙生產(chǎn)工藝主要依賴于傳統(tǒng)木漿制漿和化學(xué)處理方法,這些工藝存在多項技術(shù)和環(huán)境問題:

2、原料資源緊張:

3、現(xiàn)有特種紙多以木漿為主要原料,而木漿生產(chǎn)需要消耗大量森林資源,難以滿足全球環(huán)保需求。此外,木漿價格波動較大,影響了產(chǎn)品的成本穩(wěn)定性。隨著全球?qū)ι直Wo的重視和可持續(xù)發(fā)展的需求,尋找低成本、可再生的非木材原料已成為研究熱點。

4、功能單一,附加值低:

5、現(xiàn)有特種紙的功能多集中于基礎(chǔ)的防水、防油等性能,缺乏進一步的功能性擴展(如隔熱、防水、防菌等)。在高性能需求場景下(如食品保鮮包裝、工業(yè)隔熱材料),現(xiàn)有特種紙往往因功能單一而無法滿足復(fù)雜應(yīng)用需求。

6、生產(chǎn)過程復(fù)雜且高能耗:

7、傳統(tǒng)特種紙生產(chǎn)工藝需要經(jīng)過多道制漿、成型、涂布及熱壓處理,工序復(fù)雜,能耗高。特別是成型和涂布階段,纖維排列隨機,難以通過簡單處理實現(xiàn)高力學(xué)性能和表面均勻性。

8、環(huán)境污染問題:

9、木漿制備過程中伴隨大量廢水、廢氣排放,對環(huán)境造成嚴重污染。現(xiàn)有特種紙中常使用含塑涂層或化學(xué)增強劑,這些成分難以自然降解,最終導(dǎo)致廢棄后形成塑料污染,增加生態(tài)負擔(dān)。

10、市場需求與環(huán)保趨勢的矛盾:

11、隨著綠色環(huán)保和可持續(xù)發(fā)展理念的普及,市場對生物降解性材料需求旺盛。然而,現(xiàn)有特種紙生產(chǎn)依賴于非降解塑料和傳統(tǒng)化學(xué)涂層,在市場競爭中逐漸失去優(yōu)勢。

技術(shù)實現(xiàn)思路

1、針對現(xiàn)有技術(shù)的不足,本發(fā)明提供了一種生物降解性特種紙的高效加工方法,針對農(nóng)業(yè)廢棄物為主要原料,結(jié)合低熔點相變材料、微泡注入、電場誘導(dǎo)成型及動態(tài)熱壓等技術(shù),提出了一種綠色環(huán)保、生物降解性特種紙的高效加工方法。該方法不僅大幅降低了生產(chǎn)成本,還顯著提升了紙張的力學(xué)性能、隔熱性能、防水性能等,為特種紙行業(yè)的發(fā)展提供了一種經(jīng)濟高效的解決方案,滿足市場對高性能環(huán)保材料的迫切需求。

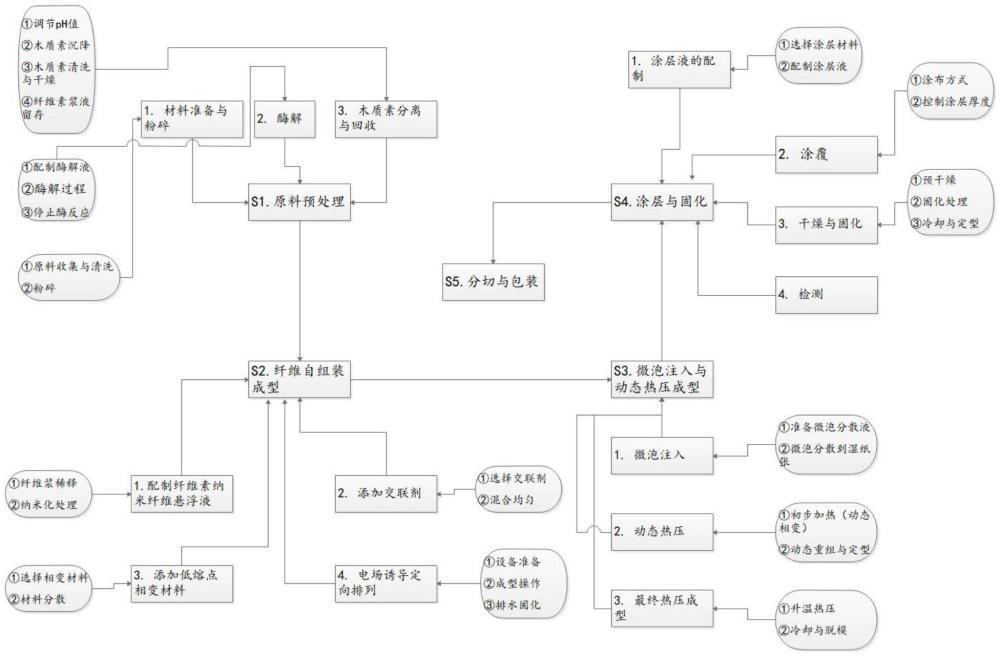

2、為實現(xiàn)以上目的,本發(fā)明通過以下技術(shù)方案予以實現(xiàn):一種生物降解性特種紙的高效加工方法,該方法包括以下步驟:

3、s1.原料預(yù)處理:

4、將農(nóng)業(yè)廢棄物原料粉碎至粒徑≤3mm;

5、在溫度為40–60℃下,加入纖維酶以0.5%–1.5%的質(zhì)量比進行酶解,酶解時間為4–6小時;

6、調(diào)節(jié)ph值至9–10,分離并回收木質(zhì)素;

7、s2.纖維自組裝成型:

8、在纖維素納米纖維懸浮液中添加木質(zhì)素或單寧酸交聯(lián)劑,交聯(lián)劑質(zhì)量比為纖維懸浮液的5%–8%;

9、在懸浮液中加入質(zhì)量比為10%–20%的可生物降解低熔點相變材料;

10、將懸浮液濃度調(diào)節(jié)至1.5%–2.5%,在電場強度為0.5–1kv/cm的條件下,使纖維和相變材料共同定向排列并形成濕紙張;

11、s3.微泡注入與動態(tài)熱壓成型:

12、在濕紙張中加入質(zhì)量比為10%–20%的生物降解微泡粒子,粒徑為30–40μm;

13、在動態(tài)熱壓過程中,將濕紙張加熱至低熔點相變材料熔融溫度,使相變材料動態(tài)重組,形成自支撐的微結(jié)構(gòu);

14、在120–150℃、壓力為5–10mpa的條件下對紙張進行最終熱壓成型,熱壓時間為3–5分鐘;

15、s4.涂層與固化:

16、配制涂層液,其組分包括殼聚糖或海藻酸鹽,涂層液濃度為5%–10%;

17、在紙基表面噴涂涂層,噴涂厚度為5–20μm;

18、將涂覆后的紙張在80–100℃的條件下干燥1–2分鐘以固化涂層;

19、s5.分切與包裝:

20、將紙張根據(jù)需求尺寸分切,并使用100%可降解的植物基包裝材料進行包裝。

21、其中,農(nóng)業(yè)廢棄物原料包括稻殼、玉米秸稈、甘蔗渣、麥秸和椰殼纖維中的一種或多種。

22、其中,所述纖維酶為纖維素酶與木聚糖酶的復(fù)合酶制劑,酶解時間優(yōu)選為5小時。

23、其中,所述低熔點相變材料為聚己內(nèi)酯或聚丁二酸丁二酯,其熔融溫度范圍為50–70℃。

24、其中,所述電場誘導(dǎo)成型的電場強度優(yōu)選為0.8kv/cm,懸浮液濃度優(yōu)選為2%。

25、其中,所述生物降解微泡粒子為pla微泡、淀粉基微泡或木質(zhì)素基微泡,其粒徑優(yōu)選為30–40μm。

26、其中,所述動態(tài)熱壓成型的熱壓溫度優(yōu)選為130℃,壓力優(yōu)選為7mpa,熱壓時間為4分鐘。

27、其中,所述涂層液由殼聚糖和海藻酸鈉按質(zhì)量比3:2混合制備,其濃度優(yōu)選為8%。

28、其中,所述涂層固化過程中采用uv光固化技術(shù),光波長范圍為200–400nm,固化時間為30–60秒。

29、其中,所述包裝材料為聚乳酸(pla)薄膜或淀粉基包裝材料,其完全可降解且符合食品級安全要求。

30、本發(fā)明提供了一種生物降解性特種紙的高效加工方法。具備以下有益效果:

31、1.原料利用效率高,成本低

32、現(xiàn)有技術(shù)以木漿為主要原料,成本較高,制漿過程能耗大且對環(huán)境影響顯著。

33、本發(fā)明使用甘蔗渣、稻殼、玉米秸稈等農(nóng)業(yè)廢棄物為主要原料,原料成本低,來源廣泛,且符合綠色環(huán)保趨勢。在酶解步驟中高效提取纖維素,同時回收木質(zhì)素作為副產(chǎn)物,資源利用率高。

34、2.優(yōu)化纖維排列,提升力學(xué)性能

35、現(xiàn)有技術(shù)通常采用傳統(tǒng)流漿成型,纖維排列無序,力學(xué)性能較差,抗張強度僅在35–37mpa。

36、本發(fā)明引入電場誘導(dǎo)成型技術(shù),通過電場作用使纖維和低熔點相變材料分子沿電場方向定向排列,形成高強度纖維網(wǎng)絡(luò)。最終抗張強度可達45mpa,抗彎曲強度達12mpa。

37、3.提供隔熱性能,賦予新功能

38、普通木漿紙張無隔熱功能,熱阻性能差(0.13–0.15m2·k/w)。

39、本發(fā)明通過在紙張中注入粒徑為20–50μm的生物降解微泡,形成均勻分布的熱阻層,隔熱性提升,熱阻可達0.08m2·k/w。

40、4.涂層功能多樣化,防水防油性能優(yōu)越

41、普通木漿紙張無涂層或采用單一涂層,吸水率通常在20%以上。

42、本發(fā)明涂層液采用殼聚糖或海藻酸鹽制備,結(jié)合噴涂技術(shù)使紙張表面形成均勻功能性涂層。吸水率降低至12%,同時具有抗菌、防水、防油等多重功能。

43、5.環(huán)境友好性更高

44、普通木漿紙通常采用含塑涂層或復(fù)合材料,難以完全降解。

45、本發(fā)明全部原料及添加物為可降解材料(如聚己內(nèi)酯、淀粉基微泡、植物基涂層等),紙張和包裝材料均可自然降解。

46、6.工藝優(yōu)化,效率更高

47、傳統(tǒng)熱壓工藝無法利用相變材料動態(tài)特性,通常需要多道工序才能完成,生產(chǎn)周期長。

48、本發(fā)明動態(tài)熱壓成型技術(shù)將低熔點相變材料的動態(tài)重組與纖維固化同步完成,工藝時間短,能耗低,生產(chǎn)效率高。

49、7.提升紙張表面質(zhì)量

50、普通木漿紙粗糙度較高(約4.5μm),表面均勻性差。

51、本發(fā)明通過涂層和動態(tài)熱壓處理,使紙張表面粗糙度降低至1.5μm。

52、8.綜合經(jīng)濟與技術(shù)效益提升

53、本發(fā)明通過引入低成本原料、高性能涂層及功能性設(shè)計,使特種紙張在成本與性能之間實現(xiàn)最佳平衡。

54、總的來說,本發(fā)明技術(shù)顯著提升了生物降解性特種紙的性能與功能性,不僅在力學(xué)性能、隔熱性、防水性等指標(biāo)上遠超現(xiàn)有技術(shù),還實現(xiàn)了原料綠色化、生產(chǎn)高效化及產(chǎn)品多功能化。與現(xiàn)有技術(shù)相比,本發(fā)明更具經(jīng)濟性和市場適應(yīng)性,具有廣泛的推廣價值和競爭優(yōu)勢。

- 還沒有人留言評論。精彩留言會獲得點贊!