一種空心圓柱內表面微透鏡陣列加工工藝及加工系統的制作方法

本發明涉及超精密加工,具體涉及一種空心圓柱內表面微透鏡陣列加工工藝及加工系統。

背景技術:

1、現今,微結構陣列是具有規則分布的微觀幾何拓撲形狀及特定功能的一類表面,它是光電子、信息通訊、精密工程等領域的關鍵部件,比如用于ic裝備光源系統的微透鏡陣列、用于目標定位的仿生復眼結構陣列、用空間光學學回射的微棱鏡陣列等。值得注意的是,由于制造工藝的限制,以前的微透鏡陣列大多都只能在平面上生成。近年來,受到自然界各種復眼結構的啟發,人們慢慢意識到曲面上的微透鏡陣列具有相較于平面結構有更優異的性能,例如,球面復眼結構相較于平面復眼結構更加接近于自然界真實存在的復眼,具有更大的視場,高的靈敏度。因此尋求快速、高精度的在曲面基體上生成具有自由曲面形貌的微透鏡陣列顯得特別重要。

2、近年來,為了滿足工業生產中對曲面基體上微透鏡陣列的形貌與精度要求,已經提出了一些用于微結構表面的制造技術,包括光刻技術、能量束制造技術、特種能場加工技術以及基于金剛石刀具的超精密機械加工等。每種方法都有其獨特的優點與缺點。

3、其中,光刻技術是利用曝光和刻蝕的方法,將掩膜板上的平面幾何模型轉移到單晶表面或者基體層上,形成幾何圖形的技術。mohammad?j.moghimi等利用光刻技術實現在圓柱內、外表面制造極高分辨率的菲涅爾透鏡陣列。huan?hu等利用納米光刻技術在玻璃、硅基體圓柱外表面加工微透鏡,其特征尺寸約為250nm。

4、但是,現有的光刻技術缺點也較為顯著,裝備成本極高,而且通常只用于二元結構的微結構制造,不適用于三維復雜結構,特別是三維自由曲面結構的加工制備,對能加工的材料也有較強的約束。

技術實現思路

1、本發明所要解決的技術問題是現有的光刻技術成本高且只用于二元結構,目的在于提供一種空心圓柱內表面微透鏡陣列加工工藝及加工系統,以解決上述的問題。

2、本發明通過下述技術方案實現:

3、第一方面,本發明公開了一種空心圓柱內表面微透鏡陣列加工工藝,包括以下步驟:

4、s10:基于產品光學性能要求設計空心圓柱內表面的微透鏡陣列自由曲面方程式,基于微透鏡陣列自由曲面方程式確認該形貌特征在二維橢圓振動裝置的伺服加工范圍內;

5、s20:搭建加工系統;

6、s30:基于材料切削性能和飛刀加工特性,獲得刀具參數和切削參數;

7、s40:基于s10和s20及影響因素,生成二維橢圓振動裝置的伺服軌跡和機床x軸、z軸運動路徑;

8、s50:基于飛刀切削的回轉半徑和刀尖在機床坐標系的起始位置,確定加工補償;

9、s60:啟動加工系統并進行加工。

10、在一種可能的設計中,s10中,單個自由曲面透鏡包括非球面z1和球面z2,方程描述為:

11、

12、f(x,y)=z1(x,y)+z2(x,y)

13、式中,h、k1、c1、rc、s1、s2均為常數,且h=0.0025,k1=-0.5,c1=0.8,rc=0.3,s1=0.0081,s2=2.5,a表示第一非球面系數;b表示第二非球面系數;f(x,y)表示微透鏡陣列自由曲面方程式。

14、在一種可能的設計中,s20中,刀具參數包括刀尖的半徑、前角和后角;切削參數包括主軸轉速、進給量和切深。

15、在一種可能的設計中,s30包括以下步驟:

16、s41:微透鏡陣列自由曲面方程式f(x,y)在區間(θmin,θmax)被線性離散為n+1個點;

17、s42:基于工件坐標系owxwywzw,獲得切削刃在任意點n在工件坐標系下的坐標(xtw,ytw,ztw)及點n處的切向量

18、

19、式中,θi表示切削刃上第i個刀觸點對應的角度;i表示切削刃上第i個刀觸點;

20、s43:工件上與n點對應的點m坐標為點m處的法向量

21、

22、β=-tan-1(slope(i))

23、式中,β表示繞z軸旋轉的角度;

24、s44:基于切削刃上實際切削點的切向量與設計曲面上相應點的法向量垂直,即通過搜索切削刃上所有點,獲得最小值θi的值并確定實際切削點。

25、在一種可能的設計中,s30中,影響因素包括刀具半徑補償、材料回彈效應和運動學關系。

26、在一種可能的設計中,s40中,基于機床坐標系osxsyxzx,獲得刀尖在機床坐標系的起始位置(rs,γ0);基于刀尖的起始位置,在二維橢圓振動裝置的伺服軌跡中進行角度補償。

27、在一種可能的設計中,s40中,基于飛刀切槽實驗,獲得飛刀回轉半徑;飛刀裝配時,基于對刀顯微鏡粗對并預估飛刀的偏差角;通過切削實驗進行補償矯正。

28、在一種可能的設計中,s50中,金剛石刀具設置在飛刀盤上,飛刀盤通過空氣吸盤吸附在機床主軸上,工件固定在二維橢圓振動裝置上。

29、在一種可能的設計中,s60中,機床主軸帶動金剛石刀具轉動,機床x軸、z軸分別進行進給運動;基于機床主軸位置,二維橢圓振動裝置伺服對應軌跡并控制工件在垂線方向運動。

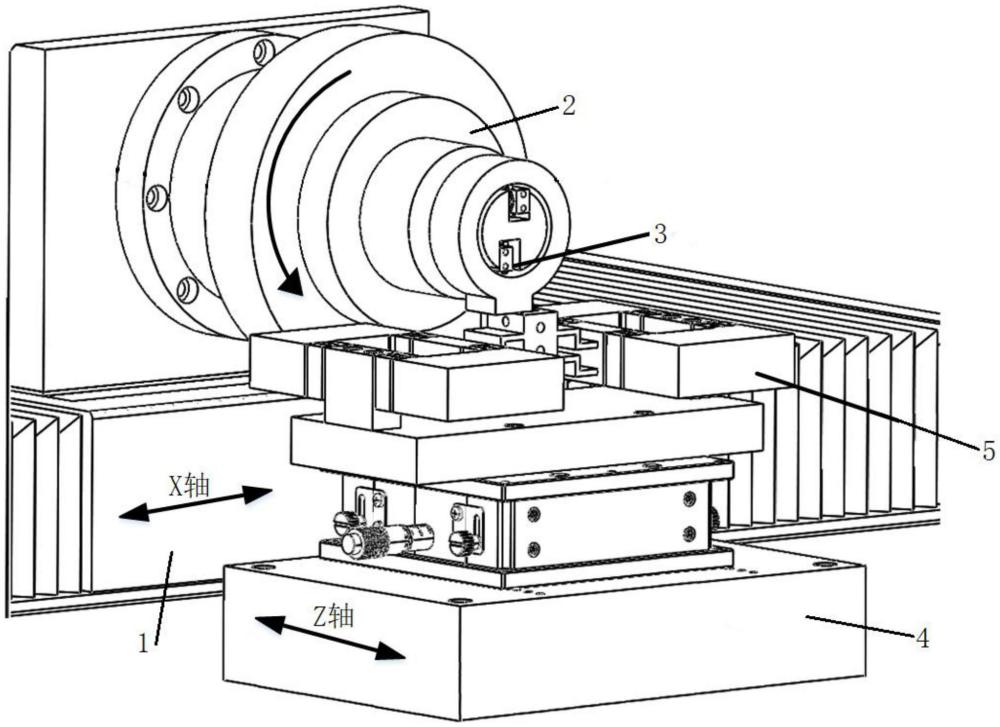

30、第二方面,本發明公開了一種用于所述的空心圓柱內表面微透鏡陣列加工工藝的加工系統,包括機床、飛刀盤、金剛石刀具、垂直運動平臺、二維橢圓振動裝置和控制模塊;

31、機床具有x軸、z軸和主軸,x軸上設有用于安裝主軸的基座,z軸位于x軸外并與x軸垂直;

32、飛刀盤通過空氣吸盤吸附在機床主軸上,金剛石刀具設置在飛刀盤上;

33、垂直運動平臺設置在z軸上并能夠沿z軸往復移動,二維橢圓振動裝置設置在垂直運動平臺上并用于放置工件;

34、控制模塊電連接并控制機床、飛刀盤、金剛石刀具、垂直運動平臺和二維橢圓振動裝置。

35、本發明與現有技術相比,具有如下的優點和有益效果:

36、實現在圓柱內表面加工自由曲面形貌的微透鏡陣列,且能夠完成三維結構的加工,加工面型精度高,表面粗糙度達到納米量級,可加工材料多樣;

37、采用飛刀切削與二維橢圓振動協同工作的金剛石切削工藝,控制切削參數與刀具參數,可以提高切削穩定性,遍歷所設計的復雜切削軌跡,實現復雜曲面的超精密加工。降低了傳統快刀伺服、慢刀伺服方法在圓柱內表面生成微結構的復雜性,很好的保證透鏡陣列的表面質量與性能。

技術特征:

1.一種空心圓柱內表面微透鏡陣列加工工藝,其特征在于,包括以下步驟:

2.根據權利要求1所述的空心圓柱內表面微透鏡陣列加工工藝,其特征在于,s10中,單個自由曲面透鏡包括非球面z1和球面z2,方程描述為:

3.根據權利要求2所述的空心圓柱內表面微透鏡陣列加工工藝,其特征在于,s20中,金剛石刀具(3)設置在飛刀盤(2)上,飛刀盤(2)通過空氣吸盤吸附在機床(1)主軸上,工件固定在二維橢圓振動裝置(5)上。

4.根據權利要求3所述的空心圓柱內表面微透鏡陣列加工工藝,其特征在于,s30中,刀具參數包括刀尖的半徑、前角和后角;切削參數包括主軸轉速、進給量和切深。

5.根據權利要求1-4中任一項所述的空心圓柱內表面微透鏡陣列加工工藝,其特征在于,s40包括以下步驟:

6.根據權利要求5所述的空心圓柱內表面微透鏡陣列加工工藝,其特征在于,s40中,影響因素包括刀具半徑補償、材料回彈效應和運動學關系。

7.根據權利要求6所述的空心圓柱內表面微透鏡陣列加工工藝,其特征在于,s50中,基于機床坐標系osxsyxzx,獲得刀尖在機床坐標系的起始位置(rs,γ0);基于刀尖的起始位置,在二維橢圓振動裝置(5)的伺服軌跡中進行角度補償。

8.根據權利要求6或7所述的空心圓柱內表面微透鏡陣列加工工藝,其特征在于,s50中,基于飛刀切槽實驗,獲得飛刀回轉半徑;飛刀裝配時,基于對刀顯微鏡粗對并預估飛刀的偏差角;通過切削實驗進行補償矯正。

9.根據權利要求8所述的空心圓柱內表面微透鏡陣列加工工藝,其特征在于,s60中,機床(1)主軸帶動金剛石刀具(3)轉動,機床(1)x軸、z軸分別進行進給運動;基于機床(1)主軸位置,二維橢圓振動裝置(5)伺服對應軌跡并控制工件在垂線方向運動。

10.一種用于權利要求1-9中任一項所述的空心圓柱內表面微透鏡陣列加工工藝的加工系統,其特征在于,包括機床(1)、飛刀盤(2)、金剛石刀具(3)、垂直運動平臺(4)、二維橢圓振動裝置(5)和控制模塊;

技術總結

本發明公開了一種空心圓柱內表面微透鏡陣列加工工藝及加工系統,所述空心圓柱內表面微透鏡陣列加工工藝包括以下步驟:S10:確認該形貌特征在二維橢圓振動裝置的伺服加工范圍內;S20:搭建加工系統;S30:獲得刀具參數和切削參數;S40:生成二維橢圓振動裝置的伺服軌跡和機床X軸、Z軸運動路徑;S50:確定加工補償;S60:啟動加工系統并進行加工。所述加工系統用于所述空心圓柱內表面微透鏡陣列加工工藝。所述空心圓柱內表面微透鏡陣列加工工藝及加工系統實現在圓柱內表面加工自由曲面形貌的微透鏡陣列,且能夠完成三維結構的加工,加工面型精度高,表面粗糙度達到納米量級,可加工材料多樣。

技術研發人員:段方,姜志偉,孫守利,王濤,謝雷,李旗,張琳銘

受保護的技術使用者:中國工程物理研究院機械制造工藝研究所

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!