一種切削鈦合金用涂層R角銑刀的制作方法

本技術涉及r角銑刀,具體是一種切削鈦合金用涂層r角銑刀。

背景技術:

1、鈦合金以其比強度高、機械性能及抗蝕性良好而廣泛應用于電子制造業、航空工業、生物醫療等領域,是未來高性能零部件理想的制造材料,具有廣闊的科研空間和應用前景。但因其導熱系數低,化學活性大,刀具磨損嚴重,屬于難加工材料。

2、目前,國內外學者和企業已經開展了鈦合金銑削刀具的研發工作。新型刀具材料和幾何結構的研發是鈦合金銑削刀具的關鍵技術。采用高硬度、高剛性的刀材和先進的涂層技術,可以提高刀具的耐磨性和抗斷裂性;優化刀具的幾何結構和刃口設計,可以減小切削力,降低加工表面粗糙度,提高加工效率。但是對于鈦合金切削原理,以及切削過程中的切削溫度、切削力等現象的認識還有很多不清楚的地方。特別是對鈦合金切削的研究,由于起步相對較晚和材料成本等原因,研究還不夠充分,限制了鈦合金零件加工中生產率的提高和加工質量的改善。目前使用鈦合金的刀具摩擦力大,容易崩斷,積屑嚴重,使用壽命短。

技術實現思路

1、為解決上述現有技術的缺陷,本實用新型提供一種切削鈦合金用涂層r角銑刀,本實用新型降低切屑摩擦力,支撐力度好,防止積屑,使用壽命長。

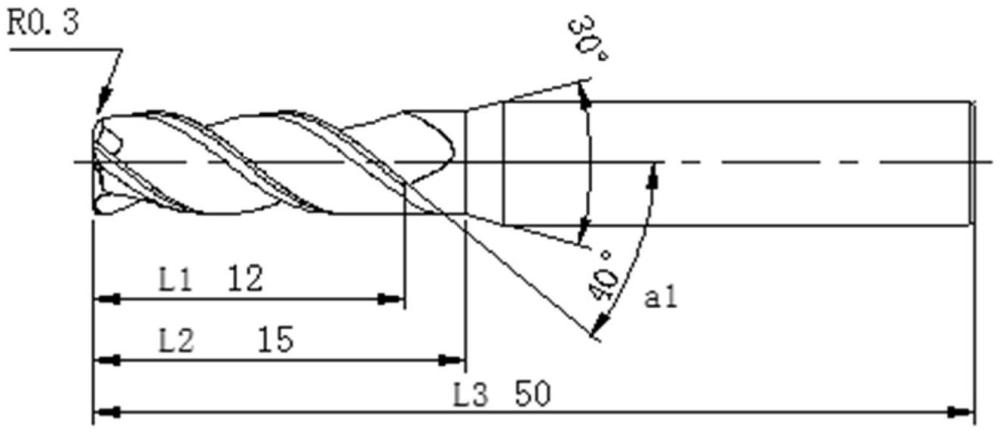

2、為實現上述技術目的,本實用新型采用如下技術方案:一種切削鈦合金用涂層r角銑刀,包括刀頭,所述刀頭設置有端刃和周刃,所述端刃的蝶形角為3°,所述端刃的端刃第一后角為7°,所述端刃的端刃第二后角為20°,所述周刃的周刃前角為5°-7°,所述周刃的周刃第一后角為8°-12°,所述周刃的周刃第二后角為25°。

3、所述周刃的周刃第一后角寬為0.36mm,所述周刃的周刃第二后角寬為0.85mm。

4、所述周刃的螺旋角為40°。

5、所述周刃的齒隙角度為35°和45°。

6、所述端刃和所述周刃涂覆tialsin涂層。

7、綜上所述,本實用新型取得了以下技術效果:

8、本實用新型將周刃前角與周刃后角減小,使得切削刃與工件表面的摩擦力減小,降低加工表面粗糙度,同時鍥角更大,刃部獲得更多支撐,使得該銑刀更易于對抗被加工件鈦合金的硬化現象,通過端刃雙后角設計,減少被加工材料回彈接觸,延長使用壽命,通過35°與45°兩種不同齒隙角度的設置可以在確保刃口強度的前提下有效防止了切屑的積聚和卡屑,設置更深的切屑槽,獲得更大的容屑、排屑空間,減少切削過程中切屑堆積的風險,進一步減小刀具的磨損并抑制切削過程中產生的熱量。

技術特征:

1.一種切削鈦合金用涂層r角銑刀,其特征在于:包括刀頭,所述刀頭設置有端刃和周刃,所述端刃的蝶形角為3°,所述端刃的端刃第一后角為7°,所述端刃的端刃第二后角為20°,所述周刃的周刃前角為5°-7°,所述周刃的周刃第一后角為8°-12°,所述周刃的周刃第二后角為25°。

2.根據權利要求1所述的一種切削鈦合金用涂層r角銑刀,其特征在于:所述周刃的周刃第一后角寬為0.36mm,所述周刃的周刃第二后角寬為0.85mm。

3.根據權利要求1所述的一種切削鈦合金用涂層r角銑刀,其特征在于:所述周刃的螺旋角為40°。

4.根據權利要求1所述的一種切削鈦合金用涂層r角銑刀,其特征在于:所述周刃的齒隙角度為35°和45°。

5.根據權利要求1所述的一種切削鈦合金用涂層r角銑刀,其特征在于:所述端刃和所述周刃涂覆tialsin涂層。

技術總結

本技術公開了一種切削鈦合金用涂層R角銑刀,包括刀頭,所述刀頭設置有端刃和周刃,所述端刃的蝶形角為3°,所述端刃的端刃第一后角為7°,所述端刃的端刃第二后角為20°,所述周刃的周刃前角為5°-7°,所述周刃的周刃第一后角為8°-12°,所述周刃的周刃第二后角為25°。本技術降低切屑摩擦力,支撐力度好,防止積屑,使用壽命長。

技術研發人員:于浩南,于忠光,費建紅,浦榮

受保護的技術使用者:國宏工具系統(無錫)股份有限公司

技術研發日:20240723

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!