馬氏體時效鋼、構件和它們的制造方法與流程

本發(fā)明涉及能夠削減時效處理工序中的處理時間的時效性優(yōu)良的馬氏體時效鋼、構件和它們的制造方法。

背景技術:

1、目前,馬氏體時效鋼是從宇宙航空領域到高爾夫球桿頭等商業(yè)用途領域被廣泛利用、最近也應用于三維層疊造型品的析出時效型高強度鋼板。馬氏體時效鋼通過固溶處理后在400~550℃的溫度范圍實施時效處理使ni3ti等金屬間化合物在鋼板組織中析出而使用。但是,除了高額的合金成本以外,時效處理花費的時間一般長達約3小時,制造效率低,因此被分類為材料成本高的鋼種。

2、作為與縮短時效處理時間相關的技術,例如可以列舉專利文獻1。在專利文獻1中公開了一種馬氏體時效鋼制薄板的氣體氮化處理方法,其中,將氨氣的分解率設為1~6%,在420~470℃的溫度下進行600~3600秒的氣體氮化處理。在專利文獻1中記載了,根據(jù)該方法,通過比較短時間的熱處理,能夠得到可應用于cvt(無級變速器,continuouslyvariable?transmission)用鋼帶的環(huán)箍的馬氏體時效鋼。

3、現(xiàn)有技術文獻

4、專利文獻

5、專利文獻1:日本特公平7-116585號公報

技術實現(xiàn)思路

1、發(fā)明所要解決的問題

2、但是,在上述專利文獻1中,雖然公開了與氣體氮化處理時的短時間化相關的技術,但由于伴有氣體氮化處理,因此制造成本增加,而且無法應用于在內部具有空洞等的三維層疊造型品等。因此,需要開發(fā)出不包括氣體氮化處理等制造成本高的工序而能夠縮短時效處理時間的時效性優(yōu)良的馬氏體時效鋼。

3、本發(fā)明是鑒于上述情況而完成的,目的在于提供高時效性馬氏體時效鋼、使用了該高時效性馬氏體時效鋼的構件和它們的制造方法。

4、在此,高時效性是指,對于以下的滿足式(1)的k1和滿足式(2)的k2,式(3)所示的k為1.05以上。

5、ys1=k1logt+ys?…式(1)

6、ys2=k2logt+ys?…式(2)

7、k=k2/k1?…式(3)

8、其中,

9、ys:在本發(fā)明中,指固溶工序后不實施加熱工序中的處理(實施加熱處理至ac3以上且ac3+50℃以下的加熱溫度并將上述加熱溫度下的保持時間設為3000秒以下的處理)、冷卻工序中的處理(對加熱工序后的鋼以8℃/s以上的平均冷卻速度進行冷卻直至50℃以下的冷卻停止溫度的處理)、進行時效處理前的鋼的屈服強度(0.2%耐力);

10、ys1:在本發(fā)明中,指固溶工序后不實施上述加熱工序中的處理、上述冷卻工序中的處理、進行時效處理(400℃以上且550℃以下的時效處理)后的鋼的屈服強度;

11、ys2:在本發(fā)明中,指固溶工序后實施上述加熱工序中的處理、上述冷卻工序中的處理、進行上述時效處理后的鋼的屈服強度;

12、t:1~10800秒的時效時間;

13、k1:時效系數(shù)(固溶工序后不實施加熱工序中的處理、冷卻工序中的處理、進行時效處理的情況下的時效系數(shù));

14、k2:時效系數(shù)(固溶工序后實施加熱工序中的處理和冷卻工序中的處理后進行時效處理的情況下的時效系數(shù))。

15、需要說明的是,為了測定上述ys、ys1、ys2而對鋼實施的處理(固溶工序中的處理)的條件(溫度條件、冷卻速度條件等)在ys、ys1、ys2間全部相同,為了測定ys1、ys2而對鋼實施的處理(時效處理工序中的時效處理)的條件(溫度條件等)也在ys1、ys2間全部相同。

16、另外,ys、ys1、ys2通過依據(jù)jis?z?2241(2011)的拉伸試驗進行測定。

17、在此,由于k=k2/k1={(ys2-ys)/logt}/{(ys1-ys)/logt},因此,k≥1.05是指,在時效時間t在式(1)、(2)中相同的情況下,式(2)的采用了本發(fā)明的條件的ys2大于ys1。

18、另外,這是指,關于為了使式(2)的ys2為與式(1)的ys1相同的值而所需的時效時間,在式(2)的條件下比在式(1)的條件下時間更短。

19、即,與式(1)的條件相比,式(2)的條件能夠以短時間(短時效時間)得到作為目標的屈服強度,因此在本發(fā)明中在k≥1.05的情況下判斷為高時效性。

20、另外,本發(fā)明中所說的馬氏體時效鋼是指通過時效處理使金屬間化合物在組織中析出而高強度化的鋼,是含有使金屬間化合物析出的ni、co、mo、ti的鋼。

21、用于解決問題的方法

22、為了解決上述問題,本發(fā)明人對馬氏體時效鋼的時效處理前的組織和其熱處理條件進行了深入研究,結果得到如下見解:通過在ac3以上且ac3+50℃以下的溫度范圍內進行3000秒以下的短時間加熱處理,使伴隨有應變導入的從馬氏體向奧氏體的逆相變發(fā)生,并且快速地進行冷卻直至室溫以避免發(fā)生奧氏體的再結晶,由此在鋼板中形成相變加工馬氏體,因此能夠使時效處理時間顯著短時間化。

23、本發(fā)明是基于上述見解而完成的,根據(jù)本發(fā)明,例如能夠通過顯著短時間化的時效處理提供時效處理后的鋼的屈服強度為1800mpa以上的馬氏體時效鋼。

24、需要說明的是,本發(fā)明與軋制、鍛造等不同,僅使用熱處理就能夠實現(xiàn)應變導入,對于加工成部件形狀的產(chǎn)品也能夠實施時效處理。

25、本發(fā)明的主旨如下所述。

26、[1]一種馬氏體時效鋼,其具有:

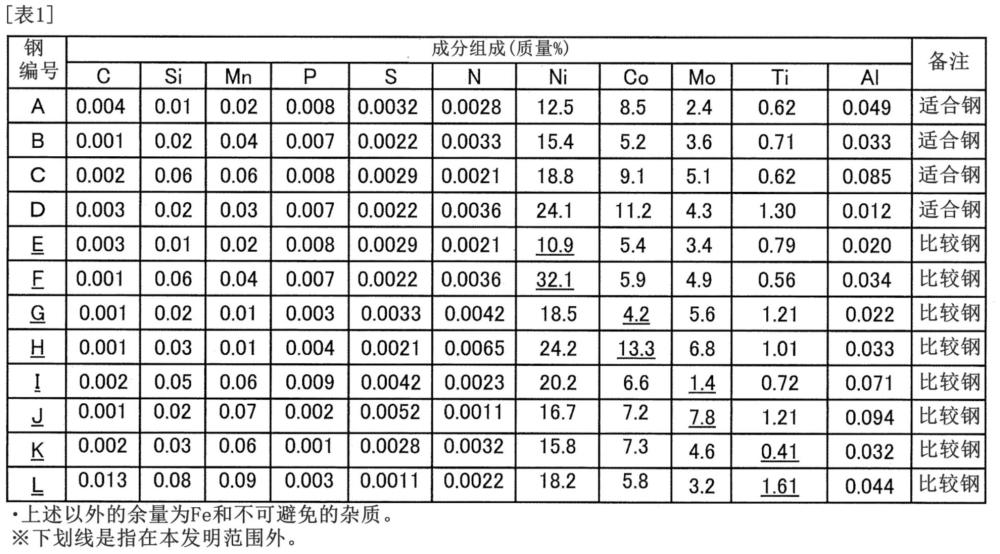

27、含有以質量%計c:0.02%以下、si:0.1%以下、mn:0.1%以下、p:0.01%以下、s:0.01%以下、n:0.01%以下、ni:12~25%、co:5~12%、mo:2~7%、ti:0.5~1.5%、al:0.01~0.1%且余量由鐵和不可避免的雜質構成的成分組成;以及

28、具有以面積率計90%以上的相變加工馬氏體相的鋼組織。

29、[2]一種構件,其是使用上述[1]所述的馬氏體時效鋼而成的構件。

30、[3]一種馬氏體時效鋼的制造方法,其包括:

31、固溶工序,其中,對具有上述[1]所述的成分組成的鋼在800℃以上的溫度下進行固溶處理,然后冷卻至室溫;

32、加熱工序,其中,對該固溶工序后的鋼實施加熱處理直至ac3以上且ac3+50℃以下的加熱溫度,將上述加熱溫度下的保持時間設為3000秒以下;

33、冷卻工序,其中,對該加熱工序后的鋼以8℃/s以上的平均冷卻速度進行冷卻直至50℃以下的冷卻停止溫度;以及

34、時效處理工序,其中,對該冷卻工序后的鋼實施400℃以上且550℃以下的時效處理而得到馬氏體時效鋼。

35、[4]一種構件的制造方法,其包括對上述[1]所述的馬氏體時效鋼實施成形加工、接合加工中的至少一者而制成構件的工序。

36、發(fā)明效果

37、根據(jù)本發(fā)明,提供高時效性馬氏體時效鋼、使用了該高時效性馬氏體時效鋼的構件和它們的制造方法。通過使用本發(fā)明的時效性優(yōu)良的馬氏體時效鋼,能夠縮短時效處理時間,因此能夠降低制造成本。另外,本發(fā)明的馬氏體時效鋼及其構件(產(chǎn)品)沒有限定,能夠使用薄鋼板(包括汽車用薄鋼板、家電用薄鋼板、電氣用薄鋼板)等鋼板、模具用鋼、三維層疊造型品等。

- 還沒有人留言評論。精彩留言會獲得點贊!