一種基于D2工具鋼的擠塑模具制造方法與流程

本發(fā)明涉及擠塑模具制造,具體涉及一種基于d2工具鋼的擠塑模具制造方法。

背景技術(shù):

1、d2鋼是一種高碳高鉻鋼,可用于制造高耐磨性和高硬度的模具。

2、例如cn111575577b公開了一種塑料模具圓鋼及其制備方法,所述塑料模具圓鋼含有0.8~1重量%的si、13.5~14重量%的cr、0.4~0.5重量%的mo、0.25~0.35重量%的v、0.2~0.3重量%的ni、0.35~0.4重量%的c、0.03~0.06重量%的n、小于等于0.04重量%的雜質(zhì)元素和余量的鐵。具有高強韌性、高硬度、高拋光和高耐腐蝕性能的特點。

3、但是,其高溫耐腐蝕性效果相對較弱,特別是在使用環(huán)境(例如220℃)下的耐腐蝕性需要提升。且模具使用過程中,其硬度、高溫摩擦性能也需要進一步增強。

4、基于此,本發(fā)明設(shè)計了一種基于d2工具鋼的擠塑模具制造方法以解決上述問題。

技術(shù)實現(xiàn)思路

1、針對現(xiàn)有技術(shù)所存在的上述缺點,本發(fā)明提供了一種基于d2工具鋼的擠塑模具制造方法。

2、為實現(xiàn)以上目的,本發(fā)明通過以下技術(shù)方案予以實現(xiàn):

3、一種基于d2工具鋼的擠塑模具制造方法,包括以下步驟:

4、步驟(1)制備d2模具鋼粉末,粒徑分布范圍在20~30μm;

5、所述d2模具鋼以重量百分比計其原料為:c?1.68~1.75%,cr?13.32~13.60%,氮化釩0.12~0.17%,ce?0.03~0.04%,re?0.04~0.06%,si<0.30%,mn<0.50%,s<0.01%,p<0.01%,ni?0.05~0.1%,cu?0.10~0.18%,mo?0.10~0.35%,其余為fe和不可避免的雜質(zhì);

6、步驟(2)將d2模具鋼粉末和鎳基碳化鎢合金粉末按照90:10進行混合;

7、步驟(3)使用激光金屬打印機成型模具胚體;

8、步驟(4)將模具胚體放入熱等靜壓爐,950~1000℃、壓力100~110mpa,保溫1~2h,冷卻;之后進行拋光、清洗、烘干處理;

9、步驟(5)在模具胚體的表面通過激光熔覆技術(shù)制備合金涂層,得到模具;

10、所述合金涂層以重量百分比計其原料為:鈷鉻鎢(cocrw)合金粉末45~47%、co2si合金粉末32~41%、y2o3粉末3~7%、er2o3粉末1~2%,余量為石墨烯粉末。

11、更進一步的,步驟(1)中,d2模具鋼粉末的制備方法為:將原料放入真空感應(yīng)加熱爐中熔煉,將熔煉后的合金液倒入保溫包中,再通過噴嘴在2~3mpa的ar氣氣氛下霧化噴出,冷卻、篩分后得到球狀的d2模具鋼粉末。

12、更進一步的,步驟(2)中,所述鎳基碳化鎢合金粉末的粒徑分布范圍在10~15μm。

13、更進一步的,控制鎳基碳化鎢合金粉末的粒徑≥0.5*d2模具鋼粉末的粒徑。

14、更進一步的,步驟(3)中,激光金屬打印機的參數(shù)控制在:激光能量密度為55~60j/mm3,激光功率為140~155w,掃描速度為1300~1400mm/s。

15、更進一步的,步驟(4)中,拋光目數(shù)控制在1000~1500目。

16、更進一步的,步驟(5)中,co2si合金粉末中,co與si的質(zhì)量比為2:1。

17、更進一步的,步驟(5)中,所述合金涂層的制備方法為:將上述原料置于在150~200℃環(huán)境下攪拌混合3~4h,冷卻;之后通過激光熔覆技術(shù)在模具胚體的表面制備合金涂層。

18、更進一步的,步驟(5)中,激光熔覆過程中,控制激光功率為1500~1800w,激光束相對于模具胚體掃描的速率為1~3mm/s,束斑直徑為4~6mm,保護氣體流量為4~5l/min。

19、為了更好地實現(xiàn)本發(fā)明的目的,本發(fā)明還提供了一種所述的制造方法制備得到的擠塑模具。

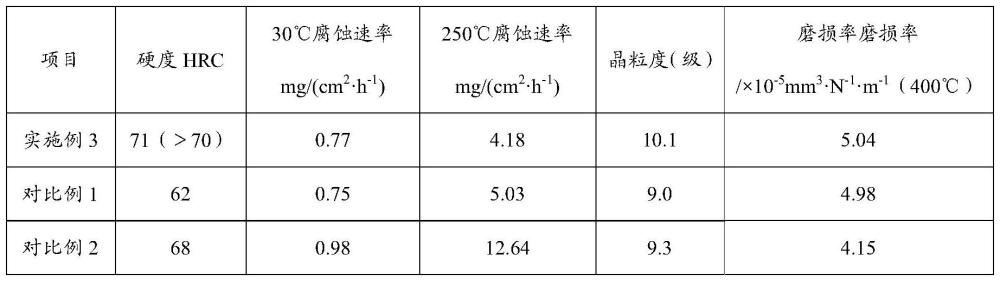

20、本發(fā)明相較于現(xiàn)有技術(shù),其有益效果為:本發(fā)明以d2模具鋼和鎳基碳化鎢合金粉末混合,經(jīng)激光金屬打印機成型模具胚體,再經(jīng)熱等靜壓后拋光、清洗、烘干處理;最后在模具胚體的表面通過激光熔覆技術(shù)制備合金涂層。從表中可以看出,制備得到的模具硬度>70,250℃腐蝕速率<5cm2·h-1,晶粒度>10級,400℃磨損率磨損率5.04×10-5mm3·n-1·m-1,具有良好的高溫耐腐蝕性和高溫耐磨性。

技術(shù)特征:

1.一種基于d2工具鋼的擠塑模具制造方法,其特征在于,包括以下步驟:

2.根據(jù)權(quán)利要求1所述的基于d2工具鋼的擠塑模具制造方法,其特征在于,步驟(1)中,d2模具鋼粉末的制備方法為:將原料放入真空感應(yīng)加熱爐中熔煉,將熔煉后的合金液倒入保溫包中,再通過噴嘴在2~3mpa的ar氣氣氛下霧化噴出,冷卻、篩分后得到球狀的d2模具鋼粉末。

3.根據(jù)權(quán)利要求2所述的基于d2工具鋼的擠塑模具制造方法,其特征在于,步驟(2)中,所述鎳基碳化鎢合金粉末的粒徑分布范圍在10~15μm。

4.根據(jù)權(quán)利要求3所述的基于d2工具鋼的擠塑模具制造方法,其特征在于,控制鎳基碳化鎢合金粉末的粒徑≥0.5*d2模具鋼粉末的粒徑。

5.根據(jù)權(quán)利要求4所述的基于d2工具鋼的擠塑模具制造方法,其特征在于,步驟(3)中,激光金屬打印機的參數(shù)控制在:激光能量密度為55~60j/mm3,激光功率為140~155w,掃描速度為1300~1400mm/s。

6.根據(jù)權(quán)利要求5所述的基于d2工具鋼的擠塑模具制造方法,其特征在于,步驟(4)中,拋光目數(shù)控制在1000~1500目。

7.根據(jù)權(quán)利要求6所述的基于d2工具鋼的擠塑模具制造方法,其特征在于,步驟(5)中,co2si合金粉末中,co與si的質(zhì)量比為2:1。

8.根據(jù)權(quán)利要求7所述的基于d2工具鋼的擠塑模具制造方法,其特征在于,步驟(5)中,所述合金涂層的制備方法為:將上述原料置于在150~200℃環(huán)境下攪拌混合3~4h,冷卻;之后通過激光熔覆技術(shù)在模具胚體的表面制備合金涂層。

9.根據(jù)權(quán)利要求8所述的基于d2工具鋼的擠塑模具制造方法,其特征在于,步驟(5)中,激光熔覆過程中,控制激光功率為1500~1800w,激光束相對于模具胚體掃描的速率為1~3mm/s,束斑直徑為4~6mm,保護氣體流量為4~5l/min。

10.一種如權(quán)利要求9所述的制造方法制備得到的擠塑模具。

技術(shù)總結(jié)

本發(fā)明公開了一種基于D2工具鋼的擠塑模具制造方法,屬于擠塑模具制造技術(shù)領(lǐng)域,包括以下步驟:制備D2模具鋼粉末;將D2模具鋼粉末和鎳基碳化鎢合金粉末按照90:10進行混合;使用激光金屬打印機成型模具胚體;將模具胚體放入熱等靜壓爐,950~1000℃、壓力100~110MPa,保溫1~2h,冷卻;之后進行拋光、清洗、烘干處理;在模具胚體的表面通過激光熔覆技術(shù)制備合金涂層,得到模具。通過上述方式,本發(fā)明制備得到的模具硬度>70,250℃腐蝕速率<5cm2·h?1,晶粒度>10級,400℃磨損率磨損率5.04×10?5mm3·N?1·m?1,具有良好的高溫耐腐蝕性和高溫耐磨性。

技術(shù)研發(fā)人員:劉洪學(xué)

受保護的技術(shù)使用者:山東興邦模具科技有限公司

技術(shù)研發(fā)日:

技術(shù)公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!