WC-Ni-Cr硬質(zhì)合金及其制備方法與應(yīng)用與流程

本發(fā)明屬于硬質(zhì)合金,尤其涉及一種wc-ni-cr硬質(zhì)合金及其制備方法與應(yīng)用。

背景技術(shù):

1、硬質(zhì)合金是由難熔碳化物與粘結(jié)金屬(如co、fe和ni等),通過粉末冶金方法制成的一種合金材料。這種材料結(jié)合了粘結(jié)相的韌性和硬質(zhì)碳化物顆粒的硬度,具有高硬度和耐磨性、良好的熱穩(wěn)定性和化學(xué)穩(wěn)定性、優(yōu)異的抗氧化和耐腐蝕性、高彈性模量和抗壓強度等特點。硬質(zhì)合金被廣泛應(yīng)用于礦山鉆具、加工工具、耐磨零件、模具制造等領(lǐng)域,因其優(yōu)異性能被譽為“工業(yè)牙齒”。

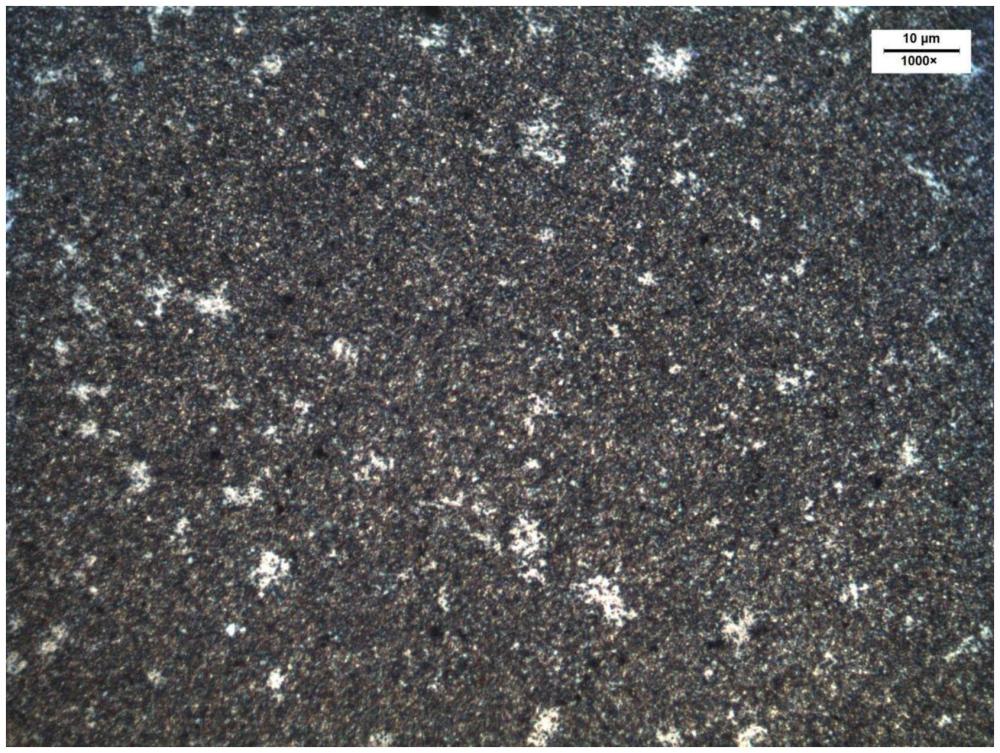

2、wc-ni硬質(zhì)合金在硬度和強度上要低于wc-co合金,但耐腐蝕性和抗氧化性較高。在腐蝕環(huán)境中,wc-ni合金表現(xiàn)出明顯的優(yōu)勢,ni全部取代co可大幅提高合金的耐腐蝕性。同時,cr的加入可改善wc-ni硬質(zhì)合金的力學(xué)性能。但wc-ni-cr硬質(zhì)合金在制備過程中,由于ni塑性好,在硬質(zhì)合金濕磨過程中,隨著濕磨時間的延長,ni粉粉末不斷被破碎,并發(fā)生一定變形,表面活性增加,粉末團聚度增加,形成冷焊作用,造成混合料中各成分不能均勻分布。粘結(jié)相粉末如不能有效分散便容易造成團聚,混合料經(jīng)過成型及燒結(jié)后合金組織中容易出現(xiàn)ni池,這種缺陷組織結(jié)構(gòu)會導(dǎo)致硬質(zhì)合金的力學(xué)性能的大幅度下降。

3、為了克服wc-ni-cr合金在制備過程中粘結(jié)相發(fā)生聚集現(xiàn)象產(chǎn)生ni池的問題,中國專利cn105695837b公開了一種wc-ni細晶硬質(zhì)合金的制備方法,克服了以往硬質(zhì)合金生產(chǎn)中,粘接劑組分ni與硬質(zhì)相wc一并研磨導(dǎo)致的粘接劑組分研磨時間過長導(dǎo)致的缺陷,采用費氏粒度在0.5-1.0μm的細顆粒ni粉并采用分段研磨工藝,減少粘結(jié)相的濕磨時間,從而減少或避免燒結(jié)工藝中ni池的形成。該方法中使用了更細顆粒的ni粉,大大增加了原料成本;同時細顆粒的ni粉在濕磨過程中的表面能實際比粗顆粒的更大,在濕磨過程中更容易發(fā)生顆粒團聚,導(dǎo)致研磨時間首先嚴重、批次間重復(fù)性差等問題,因此在沒有表面保護劑存在下,使用細顆粒ni粉是一種治標不治本的解決方法。同時,由于ni粉濕磨時間短(14h-18h),對于超細硬質(zhì)合金來說,與其他碳化物的混合均勻性較差,容易造成最終硬質(zhì)合金成分不均勻。

4、中國專利cn110102769b公開了一種利于高粘結(jié)相硬質(zhì)合金組織結(jié)構(gòu)均勻性的濕磨方法,在混合濕磨過程中加入表面分散劑,其質(zhì)量為混合料質(zhì)量的0.05%-1.7%。該表面分散劑由peg1000、十二烷基苷及單硬脂酸乙二醇酯組成,其質(zhì)量分別為混合料質(zhì)量的0.03%-1.5%、0.01%-0.1%、0.01%-0.1%。通過該表面分散劑鏈段的兩親性(一端親水、一端親油),以疏水作用力在co粉在表面形成保護層,防止形成粘結(jié)相co的聚集成池。雖然該方法可以有效在粘結(jié)相表面形成保護層,但是由于疏水作用力是一種較弱的分子間相互作用力,作用力強度低,在外加能量驅(qū)動下保護層易脫落,從而失去對粘結(jié)相金屬的保護作用。濕磨過程中會產(chǎn)生大量的熱能,對粘結(jié)相表面的保護層具有顯著破壞作用。

5、中國專利cn112391548b公開了一種wc-ni細晶硬質(zhì)合金的制備方法”,使用氯化鎳、氯化鈰等在聚乙二醇保護下加入硼氫化鈉,進行還原。該種方式雖然能保證金屬的小粒度,但使用金屬氯化鹽和硼氫化鈉進行氧化還原反應(yīng)的方式大大增加了原料成本;且殘留的na、b、cl等元素很難在后續(xù)壓制、燒結(jié)等工序中除去,最終在制品中發(fā)生缺陷,影響硬質(zhì)合金強度。

技術(shù)實現(xiàn)思路

1、基于以上所述,本發(fā)明的主要目的在于提供一種wc-ni-cr硬質(zhì)合金及其制備方法。該wc-ni-cr硬質(zhì)合金通過在原料鎳粉中加入絡(luò)合劑通過與ni配位絡(luò)合來提高wc-ni-cr硬質(zhì)合金粘結(jié)相的均勻性。

2、為此,第一方面,本發(fā)明提出了一種wc-ni-cr硬質(zhì)合金,其原料包括:ni粉、cr2c3粉、絡(luò)合劑和wc粉,按照質(zhì)量份計,在所述硬質(zhì)合金中,所述ni粉和cr2c3粉的含量分別為6-15質(zhì)量份和1-5質(zhì)量份,所述絡(luò)合劑的含量為所述ni粉質(zhì)量的15%-30%,所述wc粉的含量為60-95質(zhì)量份;其中,所述絡(luò)合劑為多羧基絡(luò)合劑。

3、現(xiàn)有的wc-ni-cr硬質(zhì)合金中,由于ni粉的相互團聚而形成冷焊作用,造成原料(也可稱作混合料)中各組分不能均勻分布,進而造成硬質(zhì)合金組織中因出現(xiàn)ni池,從而影響硬質(zhì)合金的力學(xué)性能。本發(fā)明通過在原料中加入絡(luò)合劑,絡(luò)合劑與ni粉相互作用,可以避免ni粉的相互團聚,最終避免硬質(zhì)合金組織中出現(xiàn)ni池。并且,由于絡(luò)合劑和金屬的相互作用具有飽和性,因此絡(luò)合劑在上述比例范圍內(nèi),絡(luò)合劑和金屬的相互作用較佳。絡(luò)合劑用量過小,與ni粉絡(luò)合效率下降,影響到粘結(jié)相均勻性和最終制品的強度等機械性能;絡(luò)合劑用量過大絡(luò)合劑過量導(dǎo)致成本增加,同時燒結(jié)脫除絡(luò)合劑的時間增加,導(dǎo)致最終工藝成本增加。

4、作為本發(fā)明的具體實施方式,所述多羧基絡(luò)合劑與金屬ni配位結(jié)合。本發(fā)明中多羧基絡(luò)合劑通過與金屬ni配位結(jié)合對中心金屬進行保護從而大大減弱濕磨過程中保護層的脫落來阻止ni粉的相互團聚。

5、作為本發(fā)明的具體實施方式,所述多羧基絡(luò)合劑中含有3個以上的羧基,優(yōu)選地,所述多羧基絡(luò)合劑中含有3個至6個羧基。本發(fā)明意外發(fā)現(xiàn)當(dāng)絡(luò)合劑分子中配位數(shù)大于等于3時,能夠與ni具有更好的絡(luò)合作用。

6、作為本發(fā)明的具體實施方式,所述多羧基絡(luò)合劑的分子量為150-300g/mol。本發(fā)明意外發(fā)現(xiàn)分子量為150-300g/mol的小分子絡(luò)合劑相對于大分子絡(luò)合劑,其絡(luò)合原子比例更高,提高了絡(luò)合效率,降低了工藝成本。

7、作為本發(fā)明的具體實施方式,所述多羧基絡(luò)合劑選自檸檬酸(ca)、乙二胺四乙酸(edta)、甲基甘氨酸二乙酸(mgda)中的至少一種。本發(fā)明選擇的上述多羧基絡(luò)合劑的元素組成僅包含c、h、o、n四種,c元素殘留可以通過調(diào)節(jié)工藝配碳量得以解決,后三種元素則在燒結(jié)前易于從坯料中脫除,從而不殘留在硬質(zhì)合金中,保證燒結(jié)后制品的結(jié)構(gòu)和性能。

8、作為本發(fā)明的具體實施方式,所述多羧基絡(luò)合劑為檸檬酸,其加入量為所述ni粉質(zhì)量的15%-20%。當(dāng)檸檬酸加入量在上述范圍時,ni粉絡(luò)合效率進一步上升,進而提升粘結(jié)相均勻性和最終制品的強度等機械性能。

9、作為本發(fā)明的具體實施方式,所述多羧基絡(luò)合劑為乙二胺四乙酸,其加入量為所述ni粉質(zhì)量的25%-30%。當(dāng)乙二胺四乙酸加入量在上述范圍時,ni粉絡(luò)合效率進一步上升,進而提升粘結(jié)相均勻性和最終制品的強度等機械性能。

10、作為本發(fā)明的具體實施方式,所述多羧基絡(luò)合劑為甲基甘氨酸二乙酸,其加入量為所述ni粉質(zhì)量的20%-25%。當(dāng)甲基甘氨酸二乙酸加入量在上述范圍時,ni粉絡(luò)合效率進一步上升,進而提升粘結(jié)相均勻性和最終制品的強度等機械性能。

11、作為本發(fā)明的具體實施方式,所述ni粉的費氏粒度為0.5-5.0μm。

12、作為本發(fā)明的具體實施方式,所述cr2c3粉的費氏粒度為0.5-3.0μm。

13、作為本發(fā)明的具體實施方式,所述wc粉的費氏粒度為0.1-2.0μm。

14、作為本發(fā)明的具體實施方式,在所述硬質(zhì)合金中,所述wc粉的含量為80-9質(zhì)量份。

15、為此,第二方面,本發(fā)明提出了一種上述的wc-ni-cr硬質(zhì)合金的制備方法,包括配料、濕磨、干燥、壓制成型和燒結(jié)。

16、作為本發(fā)明的具體實施方式,所述濕磨的條件包括:球料比為3.0-12.0:1,液固比100-800ml/kg,濕磨時間48-120h。

17、作為本發(fā)明的具體實施方式,所述干燥的條件包括:噴霧干燥溫度70-150℃,干燥時間0.5-6.0h。

18、作為本發(fā)明的具體實施方式,所述燒結(jié)的條件包括:燒結(jié)溫度1300-1600℃,燒結(jié)壓力0-10mpa,燒結(jié)時間2-6h。

19、作為本發(fā)明的具體實施方式,所述濕磨包括以下步驟:將第一部分原料與成型劑和濕磨介質(zhì)進行預(yù)濕磨;隨后加入第二部分原料繼續(xù)再濕磨;所述第一部分原料和第二部分原料為全部的原料;所述預(yù)濕磨和再濕磨的時間為濕磨時間。

20、作為本發(fā)明的具體實施方式,所述第一部分原料可以為除了ni粉的其余原料,將全部ni粉作為第二部分原料;也可以是包含一部分ni粉的原料作為第一部分原料,將其余ni粉作為第二部分原料,第二部分原料中ni粉的質(zhì)量通常大于等于前述部分的ni粉。

21、作為本發(fā)明的具體實施方式,所述成型劑為石蠟或peg。

22、作為本發(fā)明的具體實施方式,所述濕磨介質(zhì)為二甲苯、酒精或者己烷,優(yōu)選酒精或者己烷。

23、作為本發(fā)明的具體實施方式,所述酒精的體積濃度為90%~100%。

24、作為本發(fā)明的具體實施方式,所述濕磨介質(zhì)與原料的比例為200ml/kg~400ml/kg,優(yōu)選為250ml/kg~350ml/kg。

25、為此,第三方面,本發(fā)明提出了一種上述的wc-ni-cr硬質(zhì)合金或上述的制備方法制得的wc-ni-cr硬質(zhì)合金在在耐磨件、刀具和鉆探工具中的應(yīng)用。

26、本發(fā)明有益效果如下:

27、(1)本發(fā)明在原料(或稱混合料)重加入多羧基絡(luò)合劑,通過其與ni粉的相互作用,在粘結(jié)相金屬外構(gòu)建起保護層,減少ni粉聚集和ni池的形成,增加保護層與ni粉表面的作用力強度,減少和防止?jié)衲スに囍斜Wo層從ni粉表面脫落。

28、(2)本發(fā)明中絡(luò)合劑選擇小分子量的多羧基絡(luò)合劑,進一步增加了分子內(nèi)的羧基濃度,提高了絡(luò)合效率,降低了原料成本。

29、(3)本發(fā)明中絡(luò)合劑優(yōu)選只含有c、h、o、n四種元素,在燒結(jié)后不產(chǎn)生硬質(zhì)合金中的缺陷,保證燒結(jié)后硬質(zhì)合金制品的結(jié)構(gòu)和強度等性能。

30、(5)本發(fā)明中絡(luò)合劑優(yōu)選特定的與ni粉的比例,保證足夠的ni粉絡(luò)合效率和制品性能的同時,降低了原料成本和脫除工藝成本;

31、(6)本發(fā)明硬質(zhì)合金的制備工藝簡單,僅需在濕磨過程中添加絡(luò)合劑,不影響后續(xù)工藝技術(shù)路線,同時無需增加額外的工序。燒結(jié)過程中,該多羧基絡(luò)合劑在成型劑脫除過程中就能完成脫除,無需改變燒結(jié)工藝曲線。

- 還沒有人留言評論。精彩留言會獲得點贊!