一種鎂合金用汽車儀表盤支架的澆鑄裝置的制作方法

本技術涉及新能源電車零配件,特別涉及一種鎂合金用汽車儀表盤支架的澆鑄裝置。

背景技術:

1、據公開數據顯示:若汽車整車重量降低10%,燃油效率可提高6%-8%;汽車整備質量每減少100公斤,百公里油耗可降低0.3-0.6升;汽車重量降低1%,油耗可降低0.7%,碳排放可以降低0.3%。而鎂合金材料作為一種質量輕、機械性能優異等特性,成為目前最適合用于汽車零配件的最佳首選材料之一。隨著新能源汽車行業的磅礴發展,越來越多的汽車品牌將鎂合金做為一種輕量化材料運用到汽車上,旨在于保證材料性能的前提下,減輕汽車整備質量,從而得升汽車的續航里程。

2、rt6?ccb是一款鎂合金用汽車儀表盤支架產品,鎂合金材料無論是開發、設計、生產制造等方面在生產rt6?ccb上都具有優勢,而且該類產品的開發,也能使得rt6?ccb產品的質量、尺寸等方面更穩定,更具有可制造性,同時也為后期開發其它同款產品打下堅實的基礎。

技術實現思路

1、為了解決上述技術問題,本實用新型中披露了一種鎂合金用汽車儀表盤支架的澆鑄裝置,本實用新型的技術方案是這樣實施的:

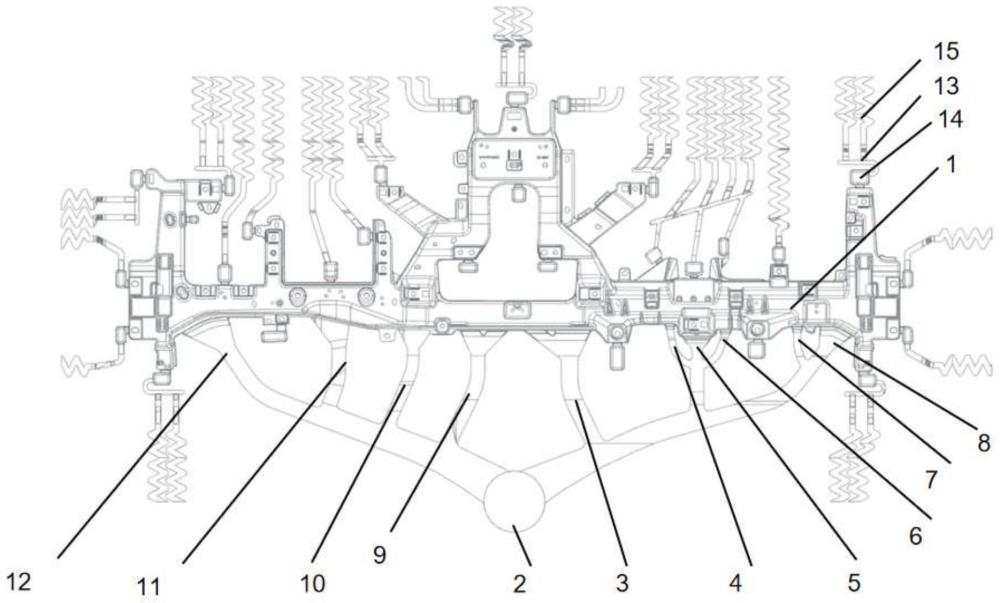

2、一種鎂合金用汽車儀表盤支架的澆鑄裝置,包括主體框架、料筒、左側流道組件和右側流道組件;渣包、排氣道和排氣板;

3、所述右側流道組件包括第一流道、第二流道、第三流道、第四流道、第五流道和第六流道;

4、所述左側流道組件包括第七流道、第八流道、第九流道和第十流道;

5、所述料筒連接所述左側流道組件和所述右側流道組件;

6、所述左側流道組件和所述右側流道組件連接所述主體框架;

7、所述主體框架上設置有若干排氣道;

8、所述排氣道和所述主體框架的連接處設置有渣包;

9、所述排氣道上設置有排氣板。

10、優選地,所述第一流道的寬度為30~50mm,厚度為20~40mm;所述第二流道的寬度為15~25mm,厚度為10~20mm;所述第三流道的寬度為20-40mm,厚度為15-25mm;所述第四流道的寬度為15~25mm,厚度為10~20mm渣包尺寸30*20*10mm,所述第五流道的寬度為15-30mm,厚度為10-30mm;所述第六流道的寬度為30-40mm,厚度為25-35mm;所述第七流道的寬度為20-40mm,厚度為25-35mm;所述第八流道的寬度為15-25mm,厚度10-25mm;所述第九流道的寬度為25-45mm,厚度為20-40mm;所述第十流道的寬度為25-45mm,厚度為20-40mm。

11、優選地,所述排氣道的尺寸為長19-21mm,寬為4-6mm,深度為2.5-3.5mm。

12、優選地,所述排氣板為z字形折線板。

13、優選地,每個所述排氣板設置有7-12處折彎。

14、本實用新型提出了一種針對rt6?ccb產品的鎂合金用汽車儀表盤支架的澆鑄裝置,該模具用于鎂合金澆鑄,經過獨特的流道設計和厚度和寬度的范圍選擇,有效的保證了產品的收縮比,生產中能很好的控制產品尺寸的穩定性,本實用新型生產出的產品rt6?ccb產品與傳統技術相比,尺寸變形程度更少,良品率更高,減少了后期的產品尺寸波動及整形的工作量。另外,本申請中z字形的排氣板的設計使得鎂液速度得以降低,有效避免了生產中的飛料現象,降低原材料的損耗,降低制造成本,減少停機時間,提高了生產效率。

技術特征:

1.一種鎂合金用汽車儀表盤支架的澆鑄裝置,其特征在于,主體框架、料筒、左側流道組件和右側流道組件;渣包、排氣道和排氣板;

2.根據權利要求1所述的鎂合金用汽車儀表盤支架的澆鑄裝置,其特征在于,所述第一流道的寬度為30~50mm,厚度為20~40mm;所述第二流道的寬度為15~25mm,厚度為10~20mm;所述第三流道的寬度為20-40mm,厚度為15-25mm;所述第四流道的寬度為15~25mm,厚度為10~20mm渣包尺寸30*20*10mm,所述第五流道的寬度為15-30mm,厚度為10-30mm;所述第六流道的寬度為30-40mm,厚度為25-35mm;所述第七流道的寬度為20-40mm,厚度為25-35mm;所述第八流道的寬度為15-25mm,厚度10-25mm;所述第九流道的寬度為25-45mm,厚度為20-40mm;所述第十流道的寬度為25-45mm,厚度為20-40mm。

3.根據權利要求1所述的鎂合金用汽車儀表盤支架的澆鑄裝置,其特征在于,所述排氣道的尺寸為長19-21mm,寬為4-6mm,深度為2.5-3.5mm。

4.根據權利要求1所述的鎂合金用汽車儀表盤支架的澆鑄裝置,其特征在于,所述排氣板為z字形折線板。

5.根據權利要求4所述的鎂合金用汽車儀表盤支架的澆鑄裝置,其特征在于,每個所述排氣板設置有7-12處折彎。

技術總結

本技術提供了一種鎂合金用汽車儀表盤支架的澆鑄裝置,包括主體框架、料筒、左側流道組件和右側流道組件;渣包、排氣道和排氣板;所述右側流道組件包括第一流道、第二流道、第三流道、第四流道、第五流道和第六流道;所述左側流道組件包括第七流道、第八流道、第九流道和第十流道;料筒連接所述左側流道組件和所述右側流道組件;左側流道組件和右側流道組件連接主體框架;主體框架上設置有若干排氣道;排氣道和主體框架的連接處設置有渣包;排氣道上設置有排氣板。本技術通過多流道的產品澆鑄設計,改善了生產RT6CCB產品時的尺寸變形,減少了后期的產品尺寸波動及整形的工作量,良品率高。

技術研發人員:顧發明,俞華仁,孫鋼,張信

受保護的技術使用者:上海鎂鎂合金壓鑄有限公司

技術研發日:20240327

技術公布日:2025/3/20

- 還沒有人留言評論。精彩留言會獲得點贊!