一種從含銥廢料中回收銥的方法及裝置與流程

本發明涉及貴金屬回收,具體涉及一種從含銥廢料中回收銥的方法及裝置。

背景技術:

1、銥電極具有高導電性和耐腐蝕性,常用于電解、電鍍、電池等工業過程中。同樣地,當這些工業過程使用的設備報廢時,其中的銥電極就成了廢料。對于銥電極廢料的回收是一個復雜但重要的過程,可采用化學、冶煉、生物和物理法對銥進行回收。但是,化學法適用于銥含量較低的廢料,而且,在回收時使用的試劑對環境有一定的污染。冶煉法是通過將廢料與熔劑在高溫下相互作用,冷卻后分理出銥,但是,該方法適用于銥純度較高的廢料,而且,能耗高,對操作環境要求高。生物法是利用微生物或植物對廢料中的銥進行生物吸附或還原。但是,回收效率可能受多種因素影響,如生物體的吸附能力等。同時,生物法在處理大量銥廢料時,可能面臨處理周期長、效率不高等問題。物理法是利用高壓水流將銥從廢料中沖擊出來,適用于含有金屬銥顆粒的廢料。但這種方法可能無法完全分離出所有的銥顆粒,需要進一步的提純處理。基于上述問題,本發明采用物理與化學相結合的方式實現對銥電極廢料中的銥進行初步回收。

技術實現思路

1、針對現有技術的不足,本發明提供了一種從含銥廢料中回收銥的方法及裝置。

2、為實現以上目的,本發明通過以下技術方案予以實現:

3、本發明公開了一種從含銥廢料中回收銥的方法,在回收銥的裝置中,采用高壓以及鹽酸和雙氧水的混合液對含銥廢料進行沖擊,并將沖擊完成后的溶解有銥的混合液返回上述部分,進行再次沖擊;在多次沖擊完成后,使含銥廢料在混合液中浸泡1~2h;浸泡完成后,將含銥的混合液輸送至消解罐中進行微波消解,在消解完成后,通過加入沉淀劑使銥沉淀,并通過多次洗滌、過濾后干燥,得含銥沉淀物。

4、優選的,所述鹽酸的濃度為5~15%,所述鹽酸和雙氧水的體積比為1:1。

5、優選的,所述微波消解的功率為1500w,溫度為220℃~285℃,時間為≤1h,壓力為15~18mpa。

6、相應的,一種從含銥廢料中回收銥的裝置,包括箱體,所述箱體內橫向設置有溶解罐,所述溶解罐的頂部設置有進料口,所述進料口的兩側設置有導料板,所述導料板與箱體固定,與進料口相離設置,所述溶解罐內同軸設置有空心軸,所述空心軸的兩端依次伸出溶解罐和箱體外,與箱體和溶解罐通過軸承固定,所述空心軸的底部設置有若干個噴嘴,所述溶解罐的底部設置有排液管,所述空心軸的兩端分別連接有回液管和進液管,所述進液管連接試劑箱,所述回液管連接在排液管上,所述回液管上設置有第一泵機,所述排液管連接有消解罐,所述消解罐連接有沉淀罐。

7、優選的,所述空心軸伸出箱體外的一端套設有第一齒輪,所述箱體外滑動設置有與第一齒輪嚙合的齒條,所述齒條通過第一伸縮件驅動。

8、優選的,位于所述空心軸的另一端套設有套筒,所述套筒穿過箱體與溶解罐的端面固定,所述套筒與箱體之間通過軸承固定,所述套筒外套設固定有第二齒輪,所述第二齒輪通過第一電機驅動。

9、優選的,所述溶解罐內、位于空心軸的底部設置有攪拌架,所述攪拌架包括對應設置的支撐桿,所述支撐桿設置在靠近溶解罐兩端的所述空心軸的底部,所述支撐桿之間設置有連桿,所述連桿的底部設置有與溶解罐內壁接觸的刮條。

10、優選的,所述排液管上設置有第二泵機,所述排液管的出口處設置有多通管接頭,所述多通道管接頭的每個出口處通過管道連接消解罐上的消解倉,所述消解倉與管道的連接處設置有單向閥,所述消解倉上設置有排氣管,所述排氣管上設置有閥門,所述消解倉的出口處設置有閥門,所述閥門上連接出液管,所述出液管上設置有第三泵機,所述出液管的出口端連接沉淀罐。

11、優選的,所述沉淀罐內設置有可升降的過濾網板,所述沉淀罐的側壁上設置有罐門,所述出液管伸進沉淀罐內的一端為朝下彎折,所述沉淀罐內設置有可升降的攪拌器,所述沉淀罐上連接有溶劑管和進水管;

12、所述過濾網板為方形,其三面側壁上設置有呈“┓”形的固定架,且固定架的橫部朝外設置,所述固定架外設置有限位框,所述限位框一側開口,所述限位框的內壁上設置有呈“l”形的并與固定架適配的平臺,所述平臺與限位框的頂面為朝向限位框內傾斜的斜面。

13、優選的,所述限位框相對應的兩側設置有螺孔,所述螺孔內適配有螺桿,所述螺桿伸出沉淀罐的頂部一端設置有第二電機,所述螺桿的另一端通過軸承固定在沉淀罐的內底部,所述限位框的外壁上設置導柱,沉淀罐的內壁上設置有與導柱適配的導槽;

14、所述攪拌器包括豎直設置在沉淀罐內的第二伸縮件,所述第二伸縮件的輸出端橫向設置有混合板,所述混合板上設置有若干通孔。

15、本發明具備以下有益效果:

16、本發明通過在溶解罐中,使用鹽酸和雙氧水的混合液對含銥廢料中的銥進行溶解,同時,通過設置空心軸、噴嘴,將混合液在一定壓力下對廢料進行噴射,將廢料中的銥沖擊出來,結合混合液的溶解,最大程度的使銥脫離溶解在混合液中。在此過程中,通過驅動空心軸的轉動,以及將噴出后的混合液返回至空心軸內進行循環噴射,使廢料上的銥更加充分的脫離和溶解。本發明通過物理和化學相結合的方式,對含銥廢料上的銥進行回收,加大的節省了處理時間以及提高了處理效率。而且,采用鹽酸、雙氧水代替鹽酸-氯酸鉀,杜絕了鹽類帶來的污染及安全隱患,處理更加環保。

技術特征:

1.一種從含銥廢料中回收銥的方法,其特征在于:在回收銥的裝置中,采用高壓以及鹽酸和雙氧水的混合液對含銥廢料進行沖擊,并將沖擊完成后的溶解有銥的混合液返回上述部分,進行再次沖擊;在多次沖擊完成后,使含銥廢料在混合液中浸泡1~2h;浸泡完成后,將含銥的混合液輸送至消解罐中進行微波消解,在消解完成后,通過加入沉淀劑使銥沉淀,并通過多次洗滌、過濾后干燥,得含銥沉淀物。

2.根據權利要求1所述的一種從含銥廢料中回收銥的方法,其特征在于:所述鹽酸的濃度為5~15%,所述鹽酸和雙氧水的體積比為1:1。

3.根據權利要求1所述的一種從含銥廢料中回收銥的方法,其特征在于:所述微波消解的功率為1500w,溫度為220℃~285℃,時間為≤1h,壓力為15~18mpa。

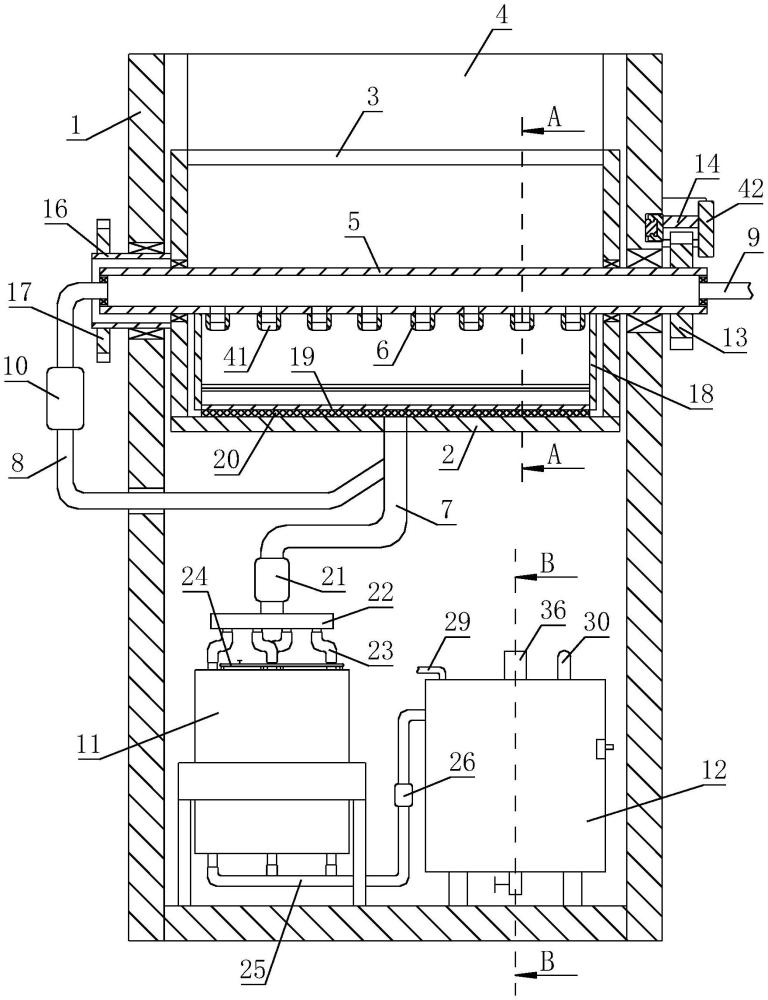

4.一種權利要求1~3任一項所述的從含銥廢料中回收銥的方法過程中使用的裝置,其特征在于:包括箱體(1),所述箱體(1)內橫向設置有溶解罐(2),所述溶解罐(2)的頂部設置有進料口(3),所述溶解罐(2)內同軸設置有空心軸(5),所述空心軸(5)的兩端依次伸出溶解罐(2)和箱體(1)外,與箱體(1)和溶解罐(2)通過軸承固定,所述空心軸(5)的底部設置有若干個噴嘴(6),所述溶解罐(2)的底部設置有排液管(7),所述空心軸(5)的兩端分別連接有回液管(8)和進液管(9),所述進液管(9)連接試劑箱,所述回液管(8)連接在排液管(7)上,所述回液管(8)上設置有第一泵機(10),所述排液管(7)連接有消解罐(11),所述消解罐(11)連接有沉淀罐(12)。

5.根據權利要求4所述的一種從含銥廢料中回收銥的裝置,其特征在于:所述空心軸(5)伸出箱體(1)外的一端套設有第一齒輪(13),所述箱體(1)外滑動設置有與第一齒輪(13)嚙合的齒條(14),所述齒條(14)通過第一伸縮件(15)驅動。

6.根據權利要求5所述的一種從含銥廢料中回收銥的裝置,其特征在于:位于所述空心軸(5)的另一端套設有套筒(16),所述套筒(16)穿過箱體(1)與溶解罐(2)的端面固定,所述套筒(16)與箱體(1)之間通過軸承固定,所述套筒(16)外套設固定有第二齒輪(17),所述第二齒輪(17)通過第一電機驅動。

7.根據權利要求5所述的一種從含銥廢料中回收銥的裝置,其特征在于:所述溶解罐(2)內、位于空心軸(5)的底部設置有攪拌架,所述攪拌架包括對應設置的支撐桿(18),所述支撐桿(18)設置在靠近溶解罐(2)兩端的所述空心軸(5)的底部,所述支撐桿(18)之間設置有連桿(19),所述連桿(19)的底部設置有與溶解罐(2)內壁接觸的刮條(20)。

8.根據權利要求4所述的一種從含銥廢料中回收銥的裝置,其特征在于:所述排液管(7)上設置有第二泵機(21),所述排液管(7)的出口處設置有多通管接頭(22),所述多通道管接頭(22)的每個出口處通過管道(23)連接消解罐(11)上的消解倉,所述消解倉與管道(23)的連接處設置有單向閥,所述消解倉上設置有排氣管(24),所述排氣管(24)上設置有閥門,所述消解倉的出口處設置有閥門,所述閥門上連接出液管(25),所述出液管(25)上設置有第三泵機(26),所述出液管(25)的出口端連接沉淀罐(12)。

9.根據權利要求8所述的一種從含銥廢料中回收銥的裝置,其特征在于:所述沉淀罐(12)內設置有可升降的過濾網板(27),所述沉淀罐(12)的側壁上設置有罐門(28),所述出液管(25)伸進沉淀罐(12)內的一端為朝下彎折,所述沉淀罐(12)內設置有可升降的攪拌器,所述沉淀罐(12)上連接有溶劑管(29)和進水管(30);

10.根據權利要求9所述的一種從含銥廢料中回收銥的裝置,其特征在于:所述限位框(32)相對應的兩側設置有螺孔(34),所述螺孔(34)內適配有螺桿(35),所述螺桿(35)伸出沉淀罐(12)的頂部一端設置有第二電機(36),所述螺桿(35)的另一端通過軸承固定在沉淀罐(12)的內底部,所述限位框(32)的外壁上設置導柱(37),沉淀罐(12)的內壁上設置有與導柱(37)適配的導槽(38);

技術總結

本發明涉及貴金屬回收技術領域,具體涉及一種從含銥廢料中回收銥的方法及裝置。具體技術方案為:一種從含銥廢料中回收銥的方法,在回收銥的裝置中,采用高壓以及鹽酸和雙氧水的混合液對含銥廢料進行沖擊,并將沖擊完成后的溶解有銥的混合液返回上述部分,進行再次沖擊;在多次沖擊完成后,使含銥廢料在混合液中浸泡1~2h;浸泡完成后,將含銥的混合液輸送至消解罐中進行微波消解,在消解完成后,通過加入沉淀劑使銥沉淀,并通過多次洗滌、過濾后干燥,得含銥沉淀物。本發明通過物理和化學相結合的方式,對含銥廢料上的銥進行回收,加大的節省了處理時間以及提高了處理效率。

技術研發人員:吳伯華,唐微

受保護的技術使用者:陜西賽恩鍶鉭新材料科技有限公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!