一種高強(qiáng)韌性熱作模具鋼的生產(chǎn)工藝的制作方法

本發(fā)明涉及金屬熱處理,具體為一種高強(qiáng)韌性熱作模具鋼的生產(chǎn)工藝。

背景技術(shù):

1、高強(qiáng)韌性熱作模具鋼是一種具有高強(qiáng)度和優(yōu)異韌性的合金工具鋼,被廣泛用于壓鑄模具、熱鍛模具和熱擠壓模具當(dāng)中。其不僅能在高溫下長時(shí)間保持良好的力學(xué)性能,還能保持高硬度和良好的熱穩(wěn)定性,另外,抗拉、抗壓和抗沖擊性能強(qiáng),能承受較大的載荷和工作應(yīng)力,同時(shí)在冷熱循環(huán)交替作用等惡劣工況下,不易發(fā)生開裂等失效形式,可有效抵抗磨損,保持較長時(shí)間的精度和表面質(zhì)量。

2、但市場對(duì)熱作模具鋼的要求越來越高,現(xiàn)有的熱作模具鋼已無法滿足高使用需求。在汽車行業(yè)中,制造車身、發(fā)動(dòng)機(jī)零部件和懸掛系統(tǒng)等模具時(shí),需要使用高強(qiáng)韌性熱作模具鋼以確保模具的精度和耐用性。目前廣泛應(yīng)用的熱作模具鋼雖然在一定程度上滿足了工業(yè)生產(chǎn)的需要,但在耐熱疲勞性和韌性方面還存在一定的缺陷。在高溫環(huán)境下,模具鋼易發(fā)生軟化和氧化,導(dǎo)致模具發(fā)生變形失效;模具的韌性較差,在承受沖擊載荷時(shí)容易產(chǎn)生開裂;除此之外,還存在著熱作模具鋼的表面硬度低,嚴(yán)重影響模具鋼的使用壽命。

3、為此,提出了一種高強(qiáng)韌性熱作模具鋼的生產(chǎn)工藝。

技術(shù)實(shí)現(xiàn)思路

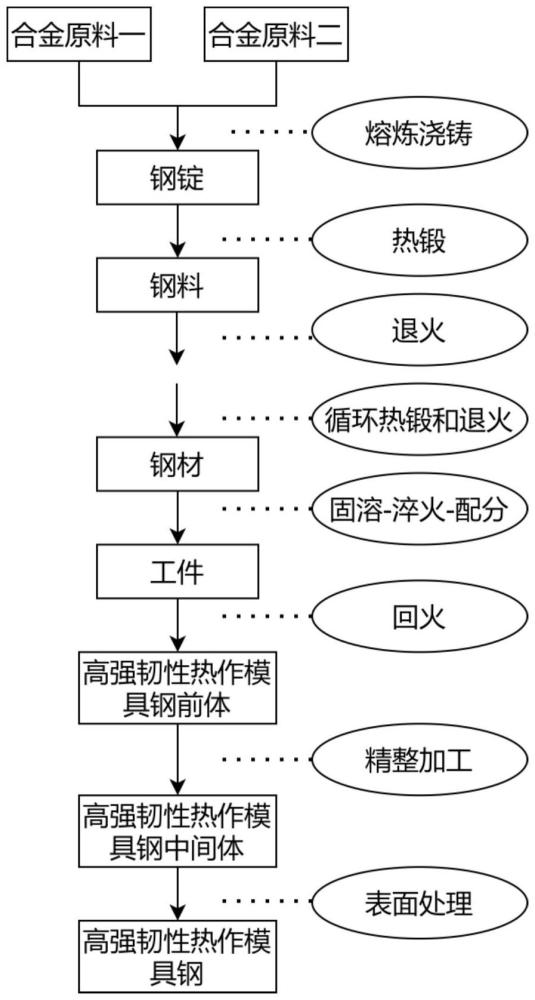

1、本發(fā)明的目的在于提供一種高強(qiáng)韌性熱作模具鋼的生產(chǎn)工藝,通過進(jìn)行熔煉澆鑄、熱鍛、退火、循環(huán)熱鍛和退火、固溶-淬火-配分處理、回火處理、精整加工和表面處理的工藝步驟,對(duì)各處理階段的工藝參數(shù)進(jìn)行調(diào)整,以及在表面處理階段增加氮化處理和滲碳處理的步驟,使得高強(qiáng)韌性熱作模具鋼的韌性強(qiáng),硬度高,并且耐熱疲勞性好。

2、為實(shí)現(xiàn)上述目的,本發(fā)明提供如下技術(shù)方案:

3、本發(fā)明提供一種高強(qiáng)韌性熱作模具鋼的生產(chǎn)工藝,生產(chǎn)工藝如下:

4、s1熔煉澆鑄:將合金原料一置于預(yù)制氧化鈣坩堝中,在真空感應(yīng)爐中熔煉成鋼水,熔煉溫度為1600~1650℃;對(duì)鋼水進(jìn)行精煉,之后加入合金原料二得到待澆鑄漿料;澆注溫度為1450~1550℃,澆鑄流速為1.6~2.4m/s,澆注過程添加泡沫陶瓷過濾器;之后經(jīng)過降溫和保溫得到鋼錠;

5、s2熱鍛:將鋼錠進(jìn)行均勻化處理,之后降溫進(jìn)行熱處理,經(jīng)過兩鐓兩拔得到鋼料;

6、s3退火:鋼料以5℃/min的加熱速率加熱至820℃~860℃,保溫1.5h;之后以5~8℃/min的速率冷卻至640~660℃,保溫1h后空冷至室溫;

7、s4循環(huán)熱鍛和退火:進(jìn)行二次熱鍛和再退火得到鋼材;

8、s5固溶-淬火-配分處理:所述鋼材經(jīng)過固溶、淬火和配分得到工件;

9、s6回火處理:將工件在580~620℃下進(jìn)行第一次保溫后空冷至室溫,隨后在550~570℃下進(jìn)行第二次保溫1.5~2.5h,空冷得到高強(qiáng)韌性熱作模具鋼前體;

10、s7精整加工:使用陶瓷結(jié)合劑立方氮化硼砂輪磨削得到高強(qiáng)韌性熱作模具鋼中間體;

11、s8表面處理:高強(qiáng)韌性熱作模具鋼中間體經(jīng)過氮化處理后進(jìn)行滲碳處理得到高強(qiáng)韌性熱作模具鋼。

12、優(yōu)選的,s1中精煉進(jìn)行真空抽氣處理,使得真空度達(dá)到0.35~1.30n/m2;降溫和保溫的具體步驟如下:按照8℃/min的速度降至1100℃,保溫60min后繼續(xù)以5℃/min的速度降至400℃,保溫30min之后以3℃/min的速度降至100℃,保溫20min再以1℃/min的速度降至50℃,最后空冷至室溫得到鋼錠。

13、優(yōu)選的,合金原料一的元素組分如下:ni:0.72%~0.96%,mo:2.28%~2.56%,co:0.95%~1.25%,nb:0.25%~0.48%,w:1.15~2.89%,ce:0.05%~0.15%、la:0.08%~0.20%,c:0.05%~0.20%和fe;合金原料二的元素組分如下:si:0.35%~0.65%,mn:0.34%~0.56%,cr:2.35%~2.89%,v:0.86%~1.26%,p≤0.015%,s≤0.01%,ti:0.30%,c:0.10%~0.25%。

14、優(yōu)選的,s2中均勻化處理為升溫速率2.5~6℃/min,保溫溫度為1260℃~1320℃,保溫時(shí)間為1~2h;降溫和熱處理為以10℃/s的冷卻速率冷卻至1060℃~1120℃,熱鍛1h;兩鐓兩拔的條件為:第一次鐓粗比1.5~1.8,拔長鍛比1.8~2.0,第二次鐓粗比2.2~2.4,拔長鍛比2~2.2,總鍛造比10~12。

15、優(yōu)選的,s4中二次熱鍛和再退火如下:進(jìn)行熱鍛處理,升溫速率為5℃/min,始鍛溫度為1150℃,保溫時(shí)間為2.5h;隨后以10℃/s的冷卻速率冷卻至1020℃~1050℃進(jìn)行二次煅燒,保溫40min后空冷至室溫;進(jìn)行再退火,之后以5℃/min的加熱速率加熱至870℃~920℃,保溫2h;隨爐冷卻至650℃,之后空冷至室溫得到鋼材。

16、優(yōu)選的,s5中固溶-淬火-配分處理如下:將鋼材瞬時(shí)加熱至1040~1060℃,保溫45min進(jìn)行固溶處理,之后在鹽浴爐中920~980℃保溫5~10min進(jìn)行等溫淬火2.5h,等溫淬火介質(zhì)為工業(yè)淬火鹽,淬火后立即取出,在960~1030℃保溫30~50min,隨后淬火至室溫,淬火介質(zhì)為水;之后以10℃/min的速率將溫度升至250℃,保溫2h后空冷至室溫得到工件。

17、優(yōu)選的,s7中精整加工如下:將高強(qiáng)韌性熱作模具鋼前體采用等離子體切割后去除氧化層和毛刺,將極壓乳化液使用去離子水稀釋成10%的濃度,加入后使用陶瓷結(jié)合劑立方氮化硼砂輪磨削,設(shè)置轉(zhuǎn)速80~150m/s,進(jìn)給速度控制在0.05~0.1mm/min,單次磨削深度控制在0.02~0.05mm;采用順銑的銑削方式處理,得到高強(qiáng)韌性熱作模具鋼中間體。

18、優(yōu)選的,陶瓷結(jié)合劑立方氮化硼砂輪的制備方法如下:以質(zhì)量百分比計(jì),將65%的立方氮化硼磨料、24%的陶瓷結(jié)合劑、7%的功能助劑和4%的輔助料,混合均勻后放入壓制模具中進(jìn)行冷壓成型,再置于表面裝有碳紙的石墨舟中,一同裝入到真空燒結(jié)爐中進(jìn)行真空燒結(jié);待爐門密封后,通過真空泵對(duì)真空燒結(jié)爐進(jìn)行抽真空,使真空燒結(jié)爐內(nèi)的真空度為0.8×10-2pa,真空燒結(jié)爐由常溫升溫至200℃時(shí),升溫速率為5℃/min;在200℃進(jìn)行保溫2h后,再以4℃/min的升溫速率將爐溫升至300℃并進(jìn)行保溫1.5h后,再以4℃/min的升溫速率將爐溫升至500℃,在500℃條件下保溫1.5后,再以2℃/min的升溫速率將爐溫升至850℃,并保溫1h,然后以11℃/min的降溫速率將爐溫降至700℃后,即可停止加熱,隨爐冷卻得到陶瓷結(jié)合劑立方氮化硼砂輪;陶瓷結(jié)合劑為二氧化硅、二氧化鈦、氧化鋁、氧化硼和超氧化鋰按照1:1:1:1:1的質(zhì)量比混合得到;功能助劑為聚乙烯醇和鎳以質(zhì)量比9:1混合而成。

19、優(yōu)選的,氮化處理如下:將高強(qiáng)韌性熱作模具鋼中間體置于氮化爐中,控制氮化溫度為500~550℃,氮化時(shí)間為20~26h,之后隨爐冷卻,去除表面的氮化殘留物;滲碳處理如下:真空爐中,控制真空度為10-5pa,在爐內(nèi)充入甲烷,爐壓控制在28~45kpa,在陽極和陰極間激發(fā)輝光放電并進(jìn)行滲碳,此時(shí)的電壓為500v~800v,處理1.2~2.5h后空冷至室溫,再次進(jìn)行回火處理得到高強(qiáng)韌性熱作模具鋼。

20、優(yōu)選的,預(yù)制氧化鈣坩堝的制備方法如下:將80%的復(fù)合氧化鈣、18%的莫來石纖維和2%的復(fù)合燒結(jié)助劑混合得到混合料;對(duì)混合料進(jìn)行成型處理,脫模后得到坩堝坯體;將坩堝坯體烘干,隨后進(jìn)行分段燒結(jié),在300℃進(jìn)行預(yù)燒結(jié),燒結(jié)時(shí)間15min;在1400℃進(jìn)行燒結(jié),燒結(jié)時(shí)間4h;在1700℃進(jìn)行燒結(jié),燒結(jié)時(shí)間為5h,得到預(yù)制氧化鈣坩堝;復(fù)合氧化鈣中含有25%0.3mm的氧化鈣細(xì)粉,30%0.8mm的氧化鈣砂,25%2.5mm的氧化鈣砂和15%4.5mm的氧化鈣砂;復(fù)合燒結(jié)助劑為氧化鈣、氧化鋯、二氧化硅和三氧化二硼按照1:1:1:1的重量比混合得到。

21、與現(xiàn)有技術(shù)相比,本發(fā)明的有益效果為:

22、1、通過對(duì)高強(qiáng)韌性熱作模具鋼的制備原料合金原料一和合金原料二的組分種類和用量進(jìn)行調(diào)整,將非活性元素和活性元素分開按順序加入,采用分段熔融方式,使得元素能夠充分熔融并且不使得元素產(chǎn)生過熱效應(yīng);以及將部分碳元素部分添加熔融,起到脫氧和促進(jìn)攪拌的作用,以及添加稀土元素,設(shè)置適合的熔煉溫度、澆注溫度和澆注流速,從而使得高強(qiáng)韌性熱作模具鋼具有良好的沖擊韌性和較高的洛氏硬度。

23、2、通過將制備得到的鋼錠進(jìn)行熱鍛處理和退火處理,在熱鍛前進(jìn)行高溫?cái)U(kuò)散,使得原子分布的均勻度提升;通過對(duì)升溫速率、保溫溫度和冷卻速率進(jìn)行調(diào)整,并進(jìn)行兩鐓兩拔過程,使得發(fā)生反復(fù)多次的回復(fù)再結(jié)晶,晶粒得到細(xì)化,以及進(jìn)行退火處理,對(duì)退火的條件進(jìn)行控制,可以有效消除產(chǎn)生的內(nèi)應(yīng)力,促進(jìn)鋼材內(nèi)部晶粒的細(xì)化,促使鋼材中碳的分布更加均勻,消除局部的偏析,提高鋼材的韌性和硬度。

24、3、通過對(duì)退火處理的鋼材進(jìn)行循環(huán)熱鍛和退火處理,從而進(jìn)一步細(xì)化晶粒,再次進(jìn)行固溶-淬火-配分處理和回火處理,使得熱作模具鋼加熱至可溶性區(qū)域內(nèi),使鋼中的各種合金元素充分溶解在固溶體中,消除鋼中的組織缺陷,快速冷卻使模具鋼的組織轉(zhuǎn)變?yōu)轳R氏體或貝氏體,從而提高模具鋼的硬度,在淬火后的冷卻過程中,通過控制冷卻速度和溫度,使碳等合金元素在馬氏體和奧氏體之間進(jìn)行合理分配,進(jìn)一步提高鋼的強(qiáng)度;通過回火處理,消除淬火過程中產(chǎn)生的殘余應(yīng)力,降低鋼的脆性。通過對(duì)以上處理步驟的溫度和時(shí)間調(diào)整,從而使得高強(qiáng)韌性熱作模具鋼的韌性和硬度進(jìn)一步提高。

25、4、通過將回火處理得到的高強(qiáng)韌性熱作模具鋼前體進(jìn)行進(jìn)一步處理,在精整加工過程中使用陶瓷結(jié)合劑立方氮化硼砂輪磨削,在磨削過程中將氮化硼和陶瓷中的部分微粒嵌入前體的表面,一方面提高了高強(qiáng)韌性熱作模具鋼表面的平整度,另一方面提高了其自身的硬度;通過對(duì)精整加工的條件進(jìn)行優(yōu)化;進(jìn)行氮化處理可以在一定程度上提高熱作模具鋼的韌性,以及進(jìn)行滲碳處理,使?jié)B碳層與心部組織過渡平緩,與預(yù)先加入的碳元素交聯(lián),從而提高高強(qiáng)韌性熱作模具鋼的韌性以及表面的粗糙度,在提高表面硬度同時(shí),保持心部較好的韌性和耐熱疲勞性。

- 還沒有人留言評(píng)論。精彩留言會(huì)獲得點(diǎn)贊!