一種強塑匹配的大規格Mg-Gd基鎂合金厚板及其制備工藝

本發明涉及有色金屬材料加工,尤其涉及一種強塑匹配的大規格mg-gd基鎂合金厚板及其制備工藝。

背景技術:

1、鎂(mg)合金通常被認為是最輕的金屬結構材料。在“雙碳”目標不斷推進的背景下,以及主要設備迫切的減重需求下,鎂合金被視為關鍵材料,在航空航天、交通運輸等領域具有巨大的應用前景。然而,傳統鎂合金的絕對強度較低,由于密堆積六方結構基體中的有限滑移系統,其塑性較差。因此,開發具有優異強度和塑性等力學性能的鎂合金是其作為結構材料使用的必要前提之一。

2、擠壓、軋制和鍛造等手段對提高合金的機械性能非常有效,尤其鍛造在制造大型或不同形狀的零件方面,比其他技術手段更具有壓倒性的優勢。鎂-釓(mg-gd)基合金是典型的時效硬化型合金,但通常時效過后,合金的延伸率會大大下降至4%以下,這極大地限制鎂合金的應用。

3、為此,本申請提供了一種強塑匹配的大規格mg-gd基鎂合金厚板及其制備工藝。

技術實現思路

1、鑒于現有技術的上述缺點、不足,本發明通過高溫、多火次、大變形的鍛造工藝,以及高溫短時時效熱處理工藝制得大規格強塑匹配的mg-gd基合金厚板,解決了厚板制備難、時效后延伸率低和各向異性的技術問題。

2、為了達到上述目的,本發明提供如下技術方案。

3、一種強塑匹配的大規格mg-gd基鎂合金厚板,包括以下質量百分含量組成:

4、gd7~15wt.%、y0~5wt.%、zn0~2wt.%、zr0.3~0.5wt.%,cu≤0.05%,si≤0.05%,ni≤0.005%,余量為mg。

5、鑄錠固溶工藝:500℃~520℃保溫12小時,水冷,水溫為70℃~80℃。

6、一種強塑匹配的大規格mg-gd基鎂合金厚板的制備工藝,包括如下具體步驟:

7、s1:鍛前將固溶好的強塑匹配的大規格mg-gd基鎂合金鑄錠在一定溫度下保溫2h,得到坯料;

8、s2:用加熱的鐵塊將上下錘砧預熱至一定溫度,采用20mn上壓式快鍛機對坯料進行多火次大變形鍛造,鍛造時用保溫棉將坯料與上下錘砧隔開,下壓速度為10mm/s~15mm/s,每次下壓10mm,中間退火溫度450℃~500℃,保溫時間為30min~60min,得到鍛后板材;

9、s3:將鍛后板材置入70℃~80℃的熱水中進行淬火,得到淬火后的板材;

10、s4:高溫時效處理:在225℃~250℃下對淬火后的板材進行等溫時效處理,保溫時間為10h~20h,水冷,得到強塑匹配的大規格mg-gd基鎂合金厚板。

11、可選擇的,在步驟s2中,預熱溫度為480℃~500℃,

12、可選擇的,在步驟s2中,上下錘砧預熱至350℃~400℃。

13、可選擇的,在步驟s2中,多火次大變形鍛造為:第一火次,墩粗壓下量為15%~20%,鍛后保溫1h;第二火次,沿徑向進行拔長鍛造,以圓柱鍛坯的兩個互相垂直的徑向作為等效鍛造方向,每個方向的壓下量為20%~30%,并進行整形,鍛后保溫45min~60min;第三火次最高向鐓粗,壓下量為30%~35%,將橫截面整形為正方形,鍛后保溫45min~60min;第四火次選其中一個徑向進行鍛造,沿著短邊進行下壓鋪展,壓下量為20%~25%,然后將坯料平行于砧板旋轉90°,繼續下壓,壓下量為10%~15%,總壓下量為30%~60%,鍛后保溫30min~45min;

14、可選擇的,在需要后續火次的情況下,則重復第四火次步驟,總壓下量控制在45%~60%。

15、可選擇的,強塑匹配的大規格mg-gd基鎂合金厚板的屈服強度≥320mpa、抗拉強度≥380mpa、延伸率≥10%。

16、本發明的有益效果是:

17、本發明一方面,通過高溫鍛造有效抑制了粗大mg-gd相的動態析出,道次間退火降低合金內部的位錯等缺陷的密度,提高再結晶程度,使后續變形更易于進行。另一方面,使析出的第二相能夠重新溶入基體中,使后續時效過程中能夠析出更多的時效相,獲得更好的時效強化效果。

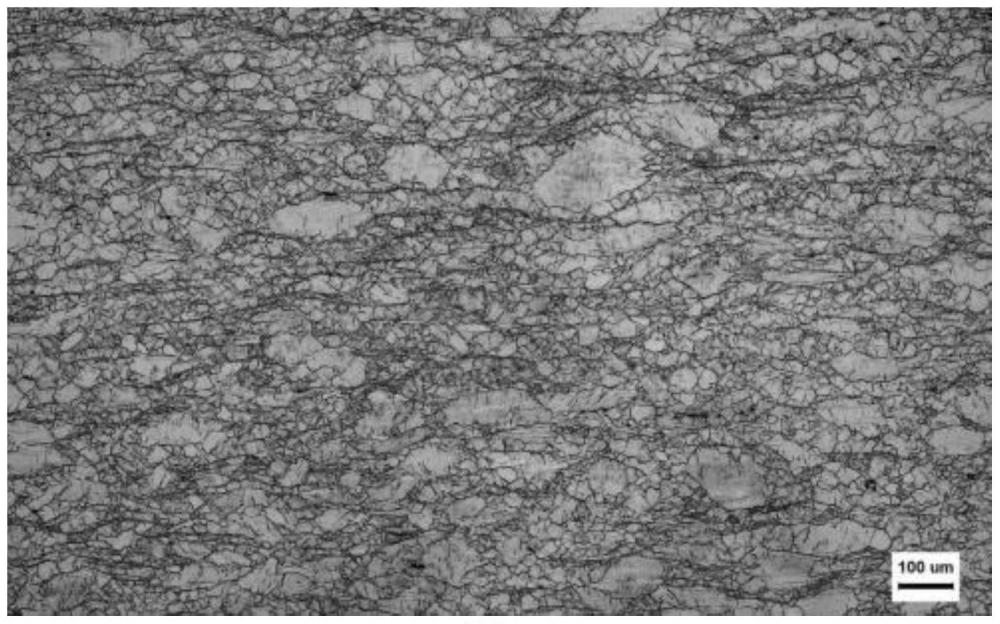

18、進一步地,大變形量(火次間最大變形量,即壓下量,可達60%)和鋪展工藝(沿兩個垂直方向進行鋪展)使得板材的晶粒得到細化,使得各方向獲得類似的晶粒組織,從而降低厚板板材的力學各向異性。

19、進一步地,在時效處理后,高密度的細小柱面析出相彌散分布在鎂基體中,進而有效阻礙位錯滑移和機械孿生,進而提高了mg-gd基鎂合金厚板的時效后延展率。與常規低溫時效后mg-gd基合金延伸率急劇下降到4%不同,高溫時效處理后板材的延伸率≥10%。

20、進一步地,本發明的mg-gd基鎂合金厚板在250℃時效10h~20h后,板材的屈服強度≥320mpa、抗拉強度≥380mpa、延伸率≥10%。

技術特征:

1.一種強塑匹配的大規格mg-gd基鎂合金厚板,其特征在于,包括以下質量百分含量組成:

2.一種強塑匹配的大規格mg-gd基鎂合金厚板的制備工藝,用于制備如權利要求1所述的強塑匹配的大規格mg-gd基鎂合金厚板,其特征在于,所述制備工藝包括如下具體步驟:

3.如權利要求2所述的強塑匹配的大規格mg-gd基鎂合金厚板的制備工藝,其特征在于:在所述步驟s2中,預熱溫度為480℃~500℃。

4.如權利要求2所述的強塑匹配的大規格mg-gd基鎂合金厚板的制備工藝,其特征在于:在所述步驟s2中,上下錘砧預熱至350℃~400℃。

5.如權利要求2所述的強塑匹配的大規格mg-gd基鎂合金厚板的制備工藝,其特征在于,在所述步驟s2中,多火次大變形鍛造為:第一火次,墩粗壓下量為15%~20%,鍛后保溫1h;第二火次,沿徑向進行拔長鍛造,以圓柱鍛坯的兩個互相垂直的徑向作為等效鍛造方向,每個方向的壓下量為20%~30%,并進行整形,鍛后保溫45min~60min;第三火次最高向鐓粗,壓下量為30%~35%,將橫截面整形為正方形,鍛后保溫45min~60min;第四火次選其中一個徑向進行鍛造,沿著短邊進行下壓鋪展,壓下量為20%~25%,然后將坯料平行于砧板旋轉90°,繼續下壓,壓下量為10%~15%,總壓下量為30%~60%,鍛后保溫30min~45min。

6.如權利要求5所述的強塑匹配的大規格mg-gd基鎂合金厚板的制備工藝,其特征在于,在需要后續火次的情況下,則重復第四火次步驟,總壓下量控制在45%~60%。

7.如權利要求2-6任一項所述的強塑匹配的大規格mg-gd基鎂合金厚板的制備工藝,其特征在于,強塑匹配的大規格mg-gd基鎂合金厚板的屈服強度≥320mpa、抗拉強度≥380mpa、延伸率≥10%。

技術總結

本發明涉及一種強塑匹配的大規格Mg?Gd基鎂合金厚板及其制備工藝。該制備工藝包括:S1:鍛前將固溶好的Mg?Gd基鎂合金鑄錠在一定溫度下保溫2h,得到坯料;S2:用加熱的鐵塊將上下錘砧預熱至一定溫度,對坯料進行多火次大變形鍛造,鍛造時用保溫棉將坯料與上下錘砧隔開,下壓速度10mm/s~15mm/s,每次下壓10mm,中間退火溫度450℃~500℃,保溫時間30min~60min,得到鍛后板材;S3:將鍛后板材置入70℃~80℃的熱水中進行淬火,得到淬火后的板材;S4:高溫時效處理:在225℃~250℃下對淬火后的板材等溫時效處理,保溫時間10h~20h,水冷,得到強塑匹配的大規格Mg?Gd基鎂合金厚板。本發明高溫時效處理獲得強塑匹配的厚板,在時效處理后,高密度的細小柱面析出相彌散分布在鎂基體中,提高了厚板的時效后延展率。

技術研發人員:潘震,曾志浩,王森,趙翔忠,潘虎成,秦高梧

受保護的技術使用者:東北大學

技術研發日:

技術公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點贊!