一種提高沖擊式轉輪耐磨蝕性能的方法與流程

本發明涉及沖擊式轉輪的生產制造,尤其是一種提高沖擊式轉輪耐磨蝕性能的方法。

背景技術:

1、沖擊式轉輪在運行時受到高速水流的循環沖擊,磨損和空蝕是兩種主要的材料損耗機制。由于沖擊式轉輪的水流動能大,沖擊力大,因此轉輪表面通常會在服役過程中產生沿著水流方向的磨損紋路,尤其是在泥沙含量重的水域服役的轉輪,其過流面磨損更為嚴重。除磨損之外,空蝕也是沖擊式轉輪型面失效的主要形式。在水流流經過流面不同區域時,其流體壓力會發生顯著變化。當高壓水流流經壓力小的過流面區域時,則產生空化效應,在水流中形成大量氣泡,當再次流經高壓區時,氣泡湮滅,同時產生局部高壓射流從而沖擊轉輪過流面。在高壓射流水的反復沖擊下,轉輪表層會被疲勞破壞,并形成蜂窩狀的氣蝕坑。通常情況下,沖擊式轉輪的磨損和氣蝕是同時進行的,而且兩種機制疊加下,轉輪的型面磨蝕速度急劇加快。當沖擊式轉輪型面磨蝕嚴重時,會影響到水流作用力,進而影響發電機組的機械穩定性;當轉輪磨蝕過于嚴重時,甚至會威脅到轉輪結構安全,從而產生安全隱患。

2、當前,隨著沖擊式水電機組單機設計容量不斷增大,沖擊式轉輪在服役期間所受到的沖擊載荷也不斷增加,相應地,沖擊式轉輪的磨損和空蝕問題也愈來愈嚴重。現如今若仍采用馬氏體不銹鋼制造沖擊式轉輪已經不能滿足大容量機組服役時的耐磨蝕性能需求。

3、因此,有必要設計一種方案以提高沖擊式轉輪的耐磨蝕性能。

技術實現思路

1、本發明的目的在于:針對上述存在的問題,提供一種提高沖擊式轉輪耐磨蝕性能的方法,能夠有效提高沖擊式轉輪的表面強度、硬度和耐磨蝕能力。

2、本發明采用的技術方案如下:一種提高沖擊式轉輪耐磨蝕性能的方法,包括以下步驟:

3、s1:對沖擊式轉輪上的易磨蝕區域進行銑削加工,形成填充區域;

4、s2:以高強耐磨蝕馬氏體不銹鋼為填充材料填充于填充區域,并進行激光熔覆;

5、s3:加工激光熔覆位置至與沖擊式轉輪的型線一致;

6、s4:在低于奧氏體轉變初始溫度(ac1)下,對加工后的轉輪進行時效處理;

7、s5:打磨時效處理后的沖擊式轉輪表面至光滑。

8、進一步地,在步驟s1中,需要確定沖擊式轉輪上的易磨蝕區域。

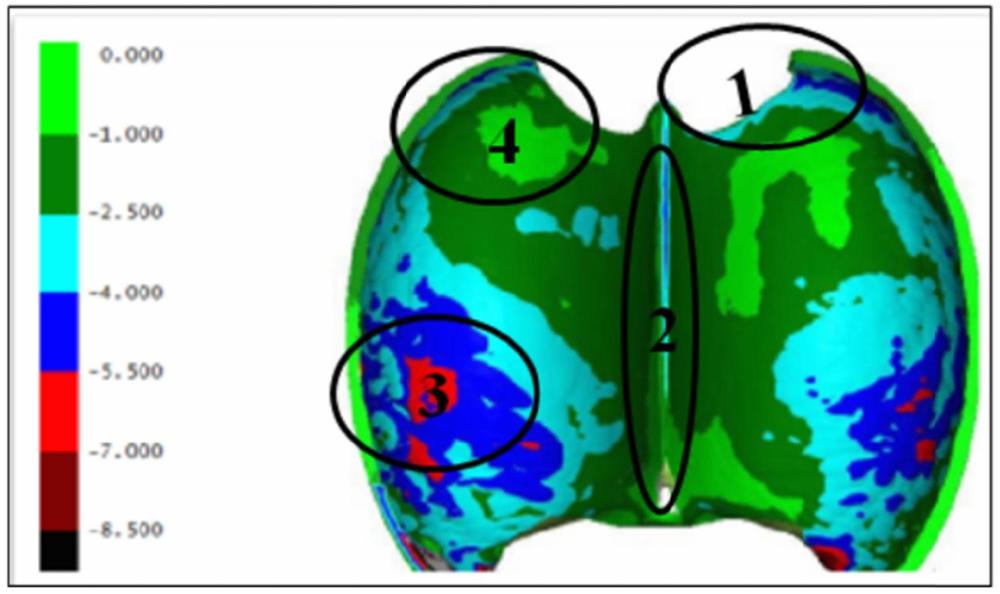

9、進一步地,確定易磨蝕區域時,根據沖擊式轉輪的模型,理論計算模型上的易磨蝕區域,并根據模型上的易磨蝕區域所在位置,在沖擊式轉輪實體上進行易磨蝕區域的標記。

10、進一步地,易磨蝕區域的數量為4個。

11、進一步地,在步驟s2中,高強耐磨蝕馬氏體不銹鋼的成分包括下述質量百分比的元素:

12、c(0-0.03%);cr(11.5%-14.0%);n?i(7.5%-9.5%);cu(1.0%-2.5%);nb(0.3%-0.6%);t?i(0.5%-1.4%);mo(0.1%-0.3%);mn(0.1%-0.3%);si(0.1%-0.3%);a?l(0.1%-0.3%);p(0-0.04%);s(0-0.03%);o(0-0.04%);n(0-0.04%);其余為fe和不可避免的雜質元素。

13、進一步地,在步驟s2中,激光熔覆的功率為15000w。

14、進一步地,在步驟s2中,激光熔覆的速率為600mm/min。

15、進一步地,在步驟s2中,激光熔覆的搭接率50%。

16、進一步地,在步驟s4中,時效處理的溫度為460℃~520℃,時效時間為3h~4h,冷卻方式為空冷。

17、進一步地,在步驟s5中,打磨時,沖擊式轉輪表面達到設計粗糙度后認定為光滑。

18、綜上所述,由于采用了上述技術方案,本發明的有益效果是:

19、1、通過在轉輪易發生磨蝕區域進行激光熔覆耐磨蝕合金材料,并通過時效處理的方式使表面激光熔覆層析出彌散的納米沉淀相(a?l?2cu和n?i?3a?l),能顯著增加沖擊式轉輪的表面強度、硬度和耐磨性,進而使得沖擊式轉輪以滿足耐磨蝕性能需求;

20、2、本發明中的耐磨合金粉末中增加t?i、nb等強化合金元素,從而提升材料硬度和耐磨性;此外,含有的cu、a?l、n?i等元素容易形成納米顆粒增強相從而進一步提高構件的強度和表面耐磨性。

技術特征:

1.一種提高沖擊式轉輪耐磨蝕性能的方法,其特征在于:包括以下步驟:

2.根據權利要求1所述的方法,其特征在于:在步驟s1中,需要確定沖擊式轉輪上易磨蝕區域。

3.根據權利要求2所述的方法,其特征在于:確定易磨蝕區域時,根據沖擊式轉輪的模型,理論計算模型上的易磨蝕區域,并根據模型上的易磨蝕區域所在位置,在沖擊式轉輪實體上進行易磨蝕區域的標記。

4.根據權利要求3所述的方法,其特征在于:易磨蝕區域的數量為4個。

5.根據權利要求1所述的方法,其特征在于:在步驟s2中,高強耐磨蝕馬氏體不銹鋼的成分包括下述質量百分比的元素:

6.根據權利要求1所述的方法,其特征在于:在步驟s2中,激光熔覆的功率為15000w。

7.根據權利要求1所述的方法,其特征在于:在步驟s2中,激光熔覆的速率為600mm/min。

8.根據權利要求1所述的方法,其特征在于:在步驟s2中,激光熔覆的搭接率50%。

9.根據權利要求1所述的方法,其特征在于:在步驟s4中,時效處理的溫度為460℃~520℃,時效時間為3h~4h,冷卻方式為空冷。

10.根據權利要求1所述的方法,其特征在于:在步驟s5中,打磨時,沖擊式轉輪表面達到設計粗糙度后認定為光滑。

技術總結

本發明公開了一種提高沖擊式轉輪耐磨蝕性能的方法,涉及沖擊式轉輪的生產制造技術領域。包括以下步驟:S1:對沖擊式轉輪上的易磨蝕區域進行銑削加工,形成填充區域;S2:以高強耐磨蝕馬氏體不銹鋼為填充材料填充于填充區域,并進行激光熔覆;S3:加工激光熔覆位置至與沖擊式轉輪的型線一致;S4:在低于奧氏體轉變初始溫度(Ac1)下,對加工后的轉輪進行時效處理;S5:打磨時效處理后的沖擊式轉輪表面至光滑。本發明能夠有效提高沖擊式轉輪的表面強度、硬度和耐磨蝕能力。

技術研發人員:梁權偉,馮濤,金寶,龔升,凡家異,周俊鵬,朱強,趙江,楊麗,高星,呂博儒,吳平兵

受保護的技術使用者:東方電氣集團東方電機有限公司

技術研發日:

技術公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點贊!