金屬蒸鍍方法及系統與流程

本申請涉及金屬蒸鍍,具體而言,涉及一種金屬蒸鍍方法及系統。

背景技術:

1、金屬蒸鍍是半導體器件工藝中重要的工藝之一,其決定著器件的電性參數。

2、常規的蒸鍍工藝為“蒸發清洗--蒸發鋁--合金--蒸發銀”。在蒸發鋁過程中,一般設定溫度在140-200度,在真空環境下通過烤燈的熱輻射進行傳遞溫度來蒸發鋁,這樣的方法導致作業效率較低,因溫度較低,無法進行有效實現硅與鋁之間的有效歐姆接觸,導致產品接觸電阻較大,影響產品性能,故需要蒸發完鋁后,增加一步合金的工步,然后進行蒸發銀。

3、但是,這樣的方法需要使得產品多次的進出設備,增加了工作強度,同時也容易導致產品被污染,可能引起產品背面蒸發銀后的掉金屬情況。

技術實現思路

1、本申請的目的在于,針對上述現有技術中的不足,提供一種金屬蒸鍍方法及系統,提高金屬蒸鍍的準確性。

2、為實現上述目的,本申請實施例采用的技術方案如下:

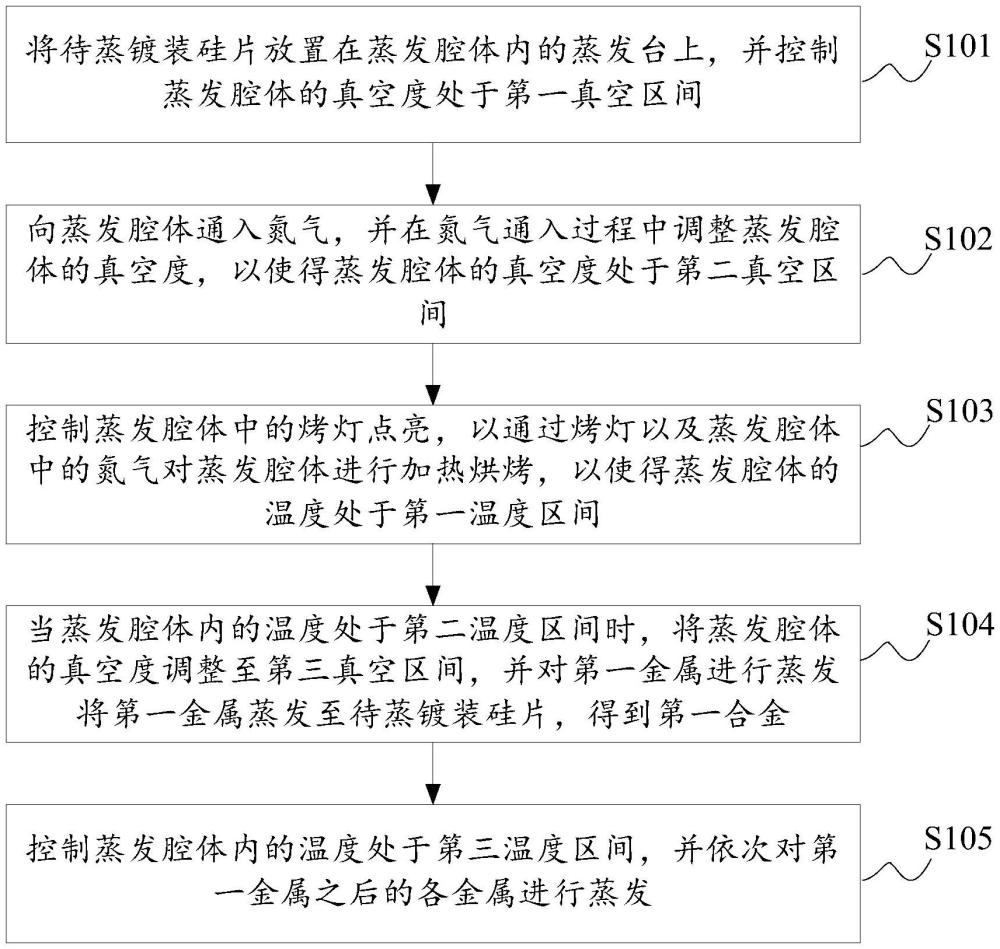

3、第一方面,本申請實施例提供了一種金屬蒸鍍方法,所述方法包括:

4、將待蒸鍍硅片放置在蒸發腔體內的蒸發臺上,并控制所述蒸發腔體的真空度處于第一真空區間;

5、向所述蒸發腔體通入氮氣,并在氮氣通入過程中調整蒸發腔體的真空度,以使得所述蒸發腔體的真空度處于第二真空區間;

6、控制所述蒸發腔體中的烤燈點亮,以通過所述烤燈以及所述蒸發腔體中的氮氣對蒸發腔體進行加熱烘烤,以使得所述蒸發腔體的溫度處于第一溫度區間;

7、當所述蒸發腔體內的溫度處于第二溫度區間時,將所述蒸發腔體的真空度調整至第三真空區間,并對第一金屬進行蒸發,將所述第一金屬蒸發至所述待蒸鍍硅片,得到第一合金;

8、控制所述蒸發腔體內的溫度處于第三溫度區間,并依次對所述第一金屬之后的各金屬進行蒸發。

9、可選地,所述控制蒸發腔體內的狀態處于第一真空區間,包括:

10、打開高真空支路中的第二閥門,控制真空泵組對蒸發腔體進行抽真空操作,直至所述蒸發腔體內的真空度處于第一真空區間,并關閉所述第二閥門。

11、可選地,所述向所述蒸發腔體內通入氮氣,并在氮氣通入過程中調整蒸發腔體的真空度,以使得所述蒸發腔體的真空度處于第二真空區間,包括:

12、打開氮氣注入支路中的第三閥門和第四閥門,并打開真空速度控制支路中的第一閥門以及蝶閥;

13、通過所述第三閥門以及所述第四閥門向所述蒸發腔體注入氮氣,并通過所述蝶閥控制真空泵組對所述蒸發腔體進行抽真空的速度,以使得所述蒸發腔體的真空度處于第二真空區間。

14、可選地,所述控制所述蒸發腔體中的烤燈點亮,包括:

15、控制位于所述蒸發腔體的底部的多個烤燈點亮。

16、可選地,所述將所述蒸發腔體的真空度調整至第三真空區間,包括:

17、當所述蒸發腔體的溫度處于所述第二溫度區間內時,控制氮氣注入支路以及真空速度控制支路關閉,并打開高真空支路,控制真空泵組對蒸發腔體進行抽真空操作,以使得所述蒸發腔體的真空度處于第三真空區間。

18、可選地,所述控制所述蒸發腔體內的溫度處于第三溫度區間,包括:

19、關閉所述蒸發腔體中的烤燈,并將高真空支路中的第二閥門關閉,并將氮氣注入支路以及真空速度控制支路開啟;

20、通過所述氮氣注入支路向所述蒸發腔體注入氮氣并通過所述真空速度控制支路將所述蒸發腔體的真空度保持在第四真空區間下,直至所述蒸發腔體內的溫度處于第三溫度區間時,將氮氣注入支路以及真空速度控制支路關閉,并將高真空支路開啟,對所述蒸發腔體進行抽真空操作,直至所述蒸發腔體的真空度處于所述第三真空區間。

21、可選地,所述第一真空區間為所述蒸發腔體內的真空度處于1e-3toor~1e-5toor區間內,所述第二真空區間為所述蒸發腔體內的真空度處于50~500mtoor區間內。

22、可選地,所述第三真空區間為所述蒸發腔體內的真空度小于1e-3toor,所述第四真空區間為所述蒸發腔體的真空度處于300~700mtoor區間內。

23、可選地,所述第一溫度區間為200度~400度,所述第二溫度區間為300度~400度。

24、第二方面,本申請實施例還提供了一種金屬蒸鍍系統,包括:控制裝置以及蒸發裝置,所述控制裝置與所述蒸發裝置通信連接;

25、所述蒸發裝置中包括:包括蒸發腔體、蒸發腔體中的蒸發臺、烤燈、氮氣注入支路、高真空支路以及真空速度控制支路;

26、所述控制裝置用于基于第一方面所述的方法進行金屬蒸鍍。

27、第三方面,本申請實施例還提供了一種電子設備,包括:處理器、存儲介質和總線,所述存儲介質存儲有所述處理器可執行的程序指令,當應用程序運行時,所述處理器與所述存儲介質之間通過總線通信,所述處理器執行所述程序指令,以執行上述第一方面所述的金屬蒸鍍方法的步驟。

28、第四方面,本申請實施例還提供了一種計算機可讀存儲介質,所述計算機可讀存儲介質上存儲有計算機程序,所述計算機程序被讀取并執行上述第一方面所述的金屬蒸鍍方法的步驟。

29、本申請的有益效果是:

30、本申請提供的一種金屬蒸鍍方法及系統,通過將待蒸鍍硅片放置在蒸發腔體內的蒸發臺上,并控制蒸發腔體的真空度處于第一真空區間時向蒸發腔體通入氮氣,并在氮氣通入過程中調整蒸發腔體的真空度,在蒸發腔體的真空度處于第二真空區間時控制蒸發腔體中的烤燈點亮,以通過烤燈以及蒸發腔體中的氮氣對蒸發腔體進行加熱烘烤,在蒸發腔體的溫度處于第一溫度區間;在第一溫度區間內可以去除蒸發腔體的水汽,同時還可以分離去除蒸發腔體表面上存在的有機物;當蒸發腔體內的溫度處于第二溫度區間時,將蒸發腔體的真空度調整至第三真空區間,并對第一金屬進行蒸發,將第一金屬蒸發至待蒸鍍硅片,得到第一合金;可以有效實現第一金屬和硅片之間的有效歐姆接觸,從而降低了產品的導通電阻,并減少了現有技術中蒸發結束后的需要進行合金的工藝,繼而減少了硅片進出蒸發腔體的次數,降低了工作強度,同時也避免了潛在的不必要的污染。控制蒸發腔體內的溫度處于第三溫度區間,并依次對第一金屬之后的各金屬進行蒸發,可以有效防止出現掉銀的情況。

技術特征:

1.一種金屬蒸鍍方法,其特征在于,所述方法包括:

2.根據權利要求1所述的金屬蒸鍍方法,其特征在于,所述控制蒸發腔體內的狀態處于第一真空區間,包括:

3.根據權利要求1所述的金屬蒸鍍方法,其特征在于,所述向所述蒸發腔體內通入氮氣,并在氮氣通入過程中調整蒸發腔體的真空度,以使得所述蒸發腔體的真空度處于第二真空區間,包括:

4.根據權利要求1所述的金屬蒸鍍方法,其特征在于,所述控制所述蒸發腔體中的烤燈點亮,包括:

5.根據權利要求1所述的金屬蒸鍍方法,其特征在于,所述將所述蒸發腔體的真空度調整至第三真空區間,包括:

6.根據權利要求1所述的金屬蒸鍍方法,其特征在于,所述控制所述蒸發腔體內的溫度處于第三溫度區間,包括:

7.根據權利要求1所述的金屬蒸鍍方法,其特征在于,所述第一真空區間為所述蒸發腔體內的真空度處于1e-3toor~1e-5toor區間內,所述第二真空區間為所述蒸發腔體內的真空度處于50~500mtoor區間內。

8.根據權利要求1所述的金屬蒸鍍方法,其特征在于,所述第三真空區間為所述蒸發腔體內的真空度小于1e-3toor,第四真空區間為所述蒸發腔體的真空度處于300~700mtoor區間內。

9.根據權利要求1所述的金屬蒸鍍方法,其特征在于,所述第一溫度區間為200度~400度,所述第二溫度區間為300度~400度。

10.一種金屬蒸鍍系統,其特征在于,包括:控制裝置以及蒸發裝置,所述控制裝置與所述蒸發裝置通信連接;

技術總結

本申請提供一種金屬蒸鍍方法及系統,所述方法包括:將待蒸鍍硅片放置在蒸發腔體內的蒸發臺上,控制蒸發腔體的真空度處于第一真空區間;向蒸發腔體通入氮氣,在氮氣通入過程中調整蒸發腔體的真空度,使得蒸發腔體的真空度處于第二真空區間;控制蒸發腔體中的烤燈點亮,通過烤燈以及蒸發腔體中的氮氣對蒸發腔體進行加熱烘烤,使得蒸發腔體的溫度處于第一溫度區間;當蒸發腔體內的溫度處于第二溫度區間時,將蒸發腔體的真空度調整至第三真空區間,對第一金屬進行蒸發,將第一金屬蒸發至待蒸鍍硅片;控制蒸發腔體內的溫度處于第三溫度區間,并依次對第一金屬之后的各金屬進行蒸發。提高工作效率,減少被污染風險以及掉金屬問題。

技術研發人員:沈怡東,杜偉偉,曹陳峰

受保護的技術使用者:捷捷半導體有限公司

技術研發日:

技術公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點贊!