一種導(dǎo)電陶瓷及其制備方法和應(yīng)用與流程

本申請涉及陶瓷材料領(lǐng)域,具體涉及一種導(dǎo)電陶瓷及其制備方法和應(yīng)用。

背景技術(shù):

1、目前,導(dǎo)電陶瓷廣泛應(yīng)用于加熱不燃燒發(fā)熱體,然而現(xiàn)有的導(dǎo)電陶瓷產(chǎn)品在高溫加熱過程中,其中的金屬成分暴露在空氣中會(huì)發(fā)生氧化,表面易產(chǎn)生裂紋,從而導(dǎo)致產(chǎn)品性能下降,使用壽命減短。業(yè)界為了提升導(dǎo)電陶瓷的使用壽命,通常是引入抗氧化陶瓷涂層對導(dǎo)電陶瓷基體進(jìn)行保護(hù),但現(xiàn)有陶瓷涂層和導(dǎo)電陶瓷基體組分間的熱膨脹系數(shù)差異較大,加熱過程中易發(fā)生結(jié)構(gòu)失效,加熱均勻性降低,影響加熱不燃燒發(fā)熱體的整體性能。因此,有必要提供一種陶瓷涂層能夠在發(fā)揮抗氧化作用的同時(shí),與導(dǎo)電陶瓷基體熱匹配,提升導(dǎo)電陶瓷的結(jié)構(gòu)穩(wěn)定性和加熱均勻性。

技術(shù)實(shí)現(xiàn)思路

1、鑒于此,本申請?zhí)峁┝艘环N導(dǎo)電陶瓷及制備方法和應(yīng)用,該導(dǎo)電陶瓷在導(dǎo)電陶瓷基體表面設(shè)置特殊結(jié)構(gòu)的陶瓷涂層,該陶瓷涂層與導(dǎo)電陶瓷基體間的熱膨脹系數(shù)差異小,抗氧化能力優(yōu)異,且陶瓷涂層具有自修復(fù)裂紋能力,將該導(dǎo)電陶瓷用于加熱不燃燒發(fā)熱體的制備,可以有效提升發(fā)熱體的性能和使用壽命。

2、第一方面,本申請?zhí)峁┝艘环N導(dǎo)電陶瓷,包括導(dǎo)電陶瓷基體和設(shè)置在所述導(dǎo)電陶瓷基體表面的陶瓷涂層,所述導(dǎo)電陶瓷基體包括金屬元素,所述陶瓷涂層包括依次層疊在所述導(dǎo)電陶瓷基體表面的底層和表層;所述底層包括含硅材料、含硼材料以及至少一種所述金屬元素的磷酸鹽,所述表層包括玻璃相和金屬絡(luò)合物。

3、在本申請實(shí)施例中,所述表層含有至少一種所述金屬元素、以及硅元素、硼元素、磷元素和氧元素。

4、在本申請實(shí)施例中,所述表層中含有的金屬元素與所述底層中含有的金屬元素相同。

5、在本申請實(shí)施例中,所述表層中,遠(yuǎn)離所述導(dǎo)電陶瓷基體的一側(cè)的玻璃相含量大于靠近所述導(dǎo)電陶瓷基體一側(cè)的玻璃相含量,靠近所述導(dǎo)電陶瓷基體一側(cè)的金屬絡(luò)合物含量大于遠(yuǎn)離所述導(dǎo)電陶瓷基體一側(cè)的金屬絡(luò)合物含量。

6、在本申請實(shí)施例中,所述金屬元素包括鋁、鎂和過渡金屬中的一種或多種;所述過渡金屬包括金、銀、銅、鉑、鎳、鉻、釔、鈷、鋅、鉬、錳中的一種或多種;

7、所述含硅材料包括單質(zhì)硅、二硅化鉬、碳化硅和氮化硅一種或多種;

8、所述含硼材料包括單質(zhì)硼、氧化硼、碳化硼、氮化硼和硼化鋯一種或多種。

9、在本申請實(shí)施例中,所述表層的玻璃相和金屬絡(luò)合物由與所述底層相同的含硅材料、含硼材料以及至少一種所述金屬元素的磷酸鹽在氧化氛圍中反應(yīng)得到。

10、在本申請實(shí)施例中,所述底層包括所述含硅材料的質(zhì)量百分?jǐn)?shù)為10%-50%,所述含硼材料的質(zhì)量百分?jǐn)?shù)為10%-30%,所述金屬元素的磷酸鹽的質(zhì)量百分?jǐn)?shù)為30%-70%。

11、在本申請實(shí)施例中,所述陶瓷涂層的厚度為30μm-100μm,所述表層的厚度為10μm-35μm,所述底層的厚度為20μm-65μm。

12、在本申請實(shí)施例中,所述陶瓷涂層的電導(dǎo)率小于或等于10-12s/cm;所述導(dǎo)電陶瓷基體和所述陶瓷涂層間的結(jié)合強(qiáng)度大于或等于5mpa;所述導(dǎo)電陶瓷的開孔率小于或等于0.1%;所述導(dǎo)電陶瓷在300℃-1000℃加熱2h后的質(zhì)量變化率小于或等于0.1%。

13、本申請?zhí)峁┑膶?dǎo)電陶瓷在導(dǎo)電陶瓷基體表面設(shè)有特殊結(jié)構(gòu)的陶瓷涂層,陶瓷涂層中底層組分與陶瓷基體組分相似,兩者間熱膨脹系數(shù)差異小,可以緩解因陶瓷涂層和導(dǎo)電陶瓷基體熱膨脹系數(shù)差異大而引發(fā)的熱失配效應(yīng),同時(shí)增強(qiáng)了陶瓷涂層和導(dǎo)電陶瓷基體間的結(jié)合能力;陶瓷涂層表層提供了優(yōu)異的抗氧化性能和涂層裂紋自修復(fù)能力,進(jìn)一步緩解了熱失配效應(yīng),提高了導(dǎo)電陶瓷的綜合性能和使用壽命。

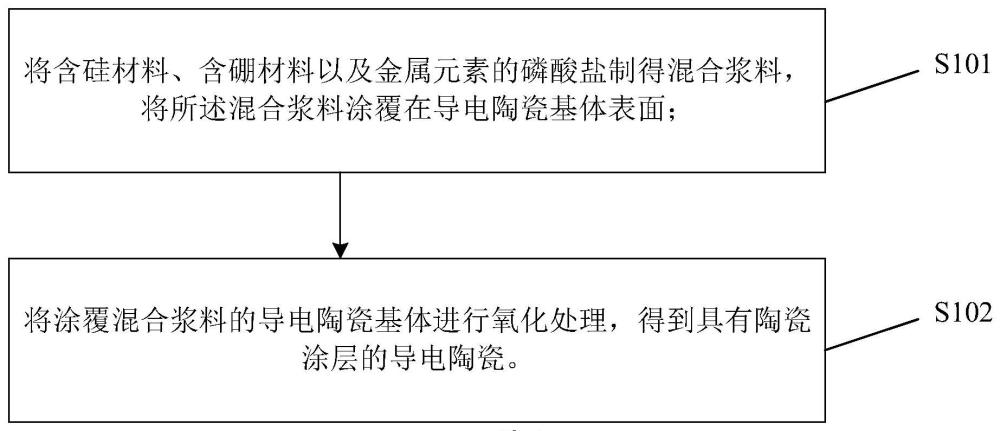

14、第二方面,本申請?zhí)峁┝艘环N陶瓷涂層的制備方法,包括:

15、將含硅材料、含硼材料以及金屬元素的磷酸鹽制得混合漿料,將所述混合漿料涂覆在導(dǎo)電陶瓷基體表面;

16、將涂覆混合漿料的導(dǎo)電陶瓷基體進(jìn)行氧化處理,得到具有陶瓷涂層的導(dǎo)電陶瓷。

17、在本申請實(shí)施例中,所述氧化處理的溫度為1000℃-1500℃,氧化處理的時(shí)間為1h-5h。

18、本申請?zhí)峁┑耐繉拥闹苽浞椒ㄐ路f、制備流程簡單,制備產(chǎn)品性能優(yōu)異。

19、第三方面,本申請?zhí)峁┝艘环N加熱不燃燒發(fā)熱體,所述加熱不燃燒發(fā)熱體包括第一方面所述的導(dǎo)電陶瓷或第二方面所述的制備方法制得的導(dǎo)電陶瓷。

20、本申請?zhí)峁┑陌l(fā)熱體,結(jié)構(gòu)穩(wěn)定性佳,加熱均勻性好,整體性能優(yōu)異。

21、第四方面,本申請?zhí)峁┝艘环N電子煙,所述電子煙包括第三方面所述的加熱不燃燒發(fā)熱體。

22、本申請?zhí)峁┑碾娮訜熅C合性能優(yōu)異,使用壽命長,產(chǎn)品競爭力強(qiáng)。

技術(shù)特征:

1.一種導(dǎo)電陶瓷,其特征在于,包括導(dǎo)電陶瓷基體和設(shè)置在所述導(dǎo)電陶瓷基體表面的陶瓷涂層,所述導(dǎo)電陶瓷基體包括金屬元素,所述陶瓷涂層包括依次層疊在所述導(dǎo)電陶瓷基體表面的底層和表層;所述底層包括含硅材料、含硼材料以及至少一種所述金屬元素的磷酸鹽,所述表層包括玻璃相和金屬絡(luò)合物。

2.如權(quán)利要求1所述的導(dǎo)電陶瓷,其特征在于,所述表層含有至少一種所述金屬元素、以及硅元素、硼元素、磷元素和氧元素。

3.如權(quán)利要求1所述的導(dǎo)電陶瓷,其特征在于,所述表層中含有的金屬元素與所述底層中含有的金屬元素相同。

4.如權(quán)利要求1所述的導(dǎo)電陶瓷,其特征在于,所述表層中,遠(yuǎn)離所述導(dǎo)電陶瓷基體的一側(cè)的玻璃相含量大于靠近所述導(dǎo)電陶瓷基體一側(cè)的玻璃相含量,靠近所述導(dǎo)電陶瓷基體一側(cè)的金屬絡(luò)合物含量大于遠(yuǎn)離所述導(dǎo)電陶瓷基體一側(cè)的金屬絡(luò)合物含量。

5.如權(quán)利要求1所述的導(dǎo)電陶瓷,其特征在于,所述金屬元素包括鋁、鎂和過渡金屬中的一種或多種;所述過渡金屬包括金、銀、銅、鉑、鎳、鉻、釔、鈷、鋅、鉬、錳中的一種或多種;

6.如權(quán)利要求1所述的導(dǎo)電陶瓷,其特征在于,所述底層中,所述含硅材料的質(zhì)量百分?jǐn)?shù)為10%-50%,所述含硼材料的質(zhì)量百分?jǐn)?shù)為10%-30%,所述金屬元素的磷酸鹽的質(zhì)量百分?jǐn)?shù)為30%-70%。

7.如權(quán)利要求1所述的導(dǎo)電陶瓷,其特征在于,所述表層的玻璃相和金屬絡(luò)合物由與所述底層相同的含硅材料、含硼材料以及至少一種所述金屬元素的磷酸鹽在氧化氛圍中反應(yīng)得到。

8.如權(quán)利要求1所述的導(dǎo)電陶瓷,其特征在于,所述陶瓷涂層的厚度為30μm-100μm,所述表層的厚度為10μm-35μm,所述底層的厚度為20μm-65μm。

9.如權(quán)利要求1所述的導(dǎo)電陶瓷,其特征在于,所述陶瓷涂層的電導(dǎo)率小于或等于10-12s/cm;所述導(dǎo)電陶瓷基體和所述陶瓷涂層間的結(jié)合強(qiáng)度大于或等于5mpa;所述導(dǎo)電陶瓷的開孔率小于或等于0.1%;所述導(dǎo)電陶瓷在300℃-1000℃加熱2h后的質(zhì)量變化率小于或等于0.1%。

10.一種導(dǎo)電陶瓷的制備方法,其特征在于,包括:

11.如權(quán)利要求10所述的制備方法,其特征在于,所述氧化處理的溫度為1000℃-1500℃,所述氧化處理的時(shí)間為1h-5h。

12.一種加熱不燃燒發(fā)熱體,其特征在于,所述加熱不燃燒發(fā)熱體包括權(quán)利要求1-9任意一項(xiàng)所述的導(dǎo)電陶瓷或權(quán)利要求10-11任意一項(xiàng)所述的制備方法制得的導(dǎo)電陶瓷。

13.一種電子煙,其特征在于,所述電子煙包括權(quán)利要求12所述的加熱不燃燒發(fā)熱體。

技術(shù)總結(jié)

本申請?zhí)峁┝艘环N導(dǎo)電陶瓷及其制備方法和應(yīng)用,導(dǎo)電陶瓷包括導(dǎo)電陶瓷基體和設(shè)置在所述導(dǎo)電陶瓷基體表面的陶瓷涂層,所述導(dǎo)電陶瓷基體包括金屬元素,所述陶瓷涂層包括依次層疊在所述導(dǎo)電陶瓷基體表面的底層和表層;所述底層包括含硅材料、含硼材料以及至少一種所述金屬元素的磷酸鹽,所述表層包括玻璃相和金屬絡(luò)合物。該導(dǎo)電陶瓷表面的陶瓷涂層能緩解熱失配效應(yīng),抗氧化性強(qiáng),且具有自愈合裂紋的能力,因而能夠延長導(dǎo)電陶瓷的使用壽命。

技術(shù)研發(fā)人員:潘英民,張偉榮,江品頤,林信平

受保護(hù)的技術(shù)使用者:比亞迪精密制造有限公司

技術(shù)研發(fā)日:

技術(shù)公布日:2025/3/20

- 還沒有人留言評論。精彩留言會(huì)獲得點(diǎn)贊!