一種高鐵三水鋁土礦提鐵生產氧化鋁的方法與流程

本發明屬于氧化鋁生產,具體涉及一種高鐵三水鋁土礦提鐵生產氧化鋁的方法。

背景技術:

1、高鐵鋁土礦是指fe2o3≥15%的鋁土礦,分為一水硬鋁石型和三水鋁石型,伴生有針鐵礦、赤鐵礦、褐鐵礦、高嶺石等礦物,目前我國進口鋁土礦中,幾內亞礦、印尼礦、奧礦、牙買加礦、所羅門礦等為高鐵三水鋁土礦。以所羅門礦為例,該礦al2o3≥45%,fe2o3≤26%,a/s≥15,全硫≤0.1,總碳≤1.2,其中al2o3、fe2o3為有利用價值的礦物資源,但含量均達不到工業品位要求。因此,這種類型的礦石使用傳統方法來生產al2o3或者金屬鐵遇到很大的困難。

2、國內外針對高鐵三水鋁土礦的綜合利用研究已進行了多年,先后出現了鐵鋁分選法、先鋁后鐵法、先鐵后鋁法。但由于高鐵三水鋁土礦中鐵鋁嵌布膠合、密切共生,鐵鋁分離極為困難,到目前為止,高鐵三水鋁土礦仍未真正得到有效開發利用。

技術實現思路

1、鑒于現有技術存在的不足,本發明提供了一種基于高壓輥磨機的鋁土礦干法制粉的方法,以簡化鋁土礦的磨制工藝流程,減少設備投資,減少設備的占地面積,提高設備的作業效率并降低能耗。

2、為了達到上述目的,本發明采用了如下的技術方案:

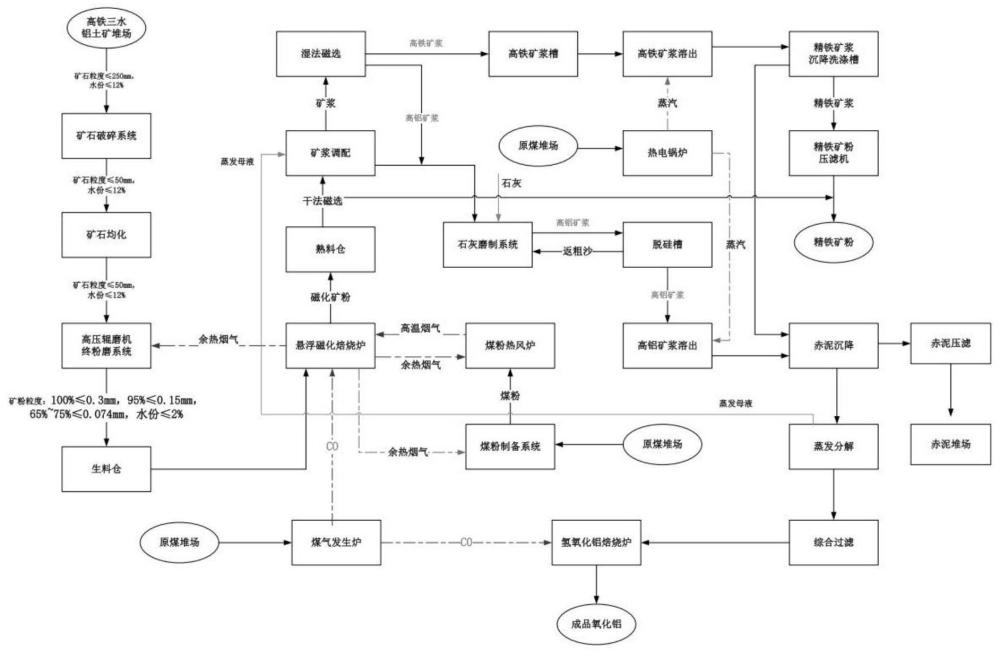

3、一種高鐵三水鋁土礦提鐵生產氧化鋁的方法,所述方法包括步驟:

4、s10、將預均化后的高鐵三水鋁土礦進行破碎處理,獲得高鐵三水鋁土碎礦;

5、s20、將所述高鐵三水鋁土碎礦送入高壓輥磨機終粉磨系統進行高壓輥磨獲得高鐵生料礦粉;

6、s30、將所述高鐵生料礦粉送入懸浮磁化焙燒爐內,采用煤粉熱風爐提供磁化焙燒高溫煙氣以及煤氣發生爐生產的co作為磁化焙燒還原劑,將所述高鐵生料礦粉懸浮磁化焙燒轉變為磁性高鐵熟料礦粉;

7、s40、將所述磁性高鐵熟料礦粉通過干法磁選機進行鋁鐵分選,分選獲得高鋁低鐵熟料礦粉和高鐵低鋁熟料礦粉;

8、s50、將所述高鋁低鐵熟料礦粉送入拜耳法系統進行氧化鋁的生產;

9、s60、將所述高鐵低鋁熟料礦粉與母液、石灰乳混合制備成高鐵礦漿,送入高鐵溶出套管內進行140-150℃的溶出,溶出后的高鐵礦漿進入高鐵礦漿沉降洗滌槽,溢流進入高鋁礦漿赤泥沉降系統,底流為精鐵礦泥漿,通過底流礦漿泵送入精鐵礦粉壓濾機制備成精鐵礦粉。

10、優選地,步驟s10中,所述高鐵三水鋁土碎礦的粒徑不大于50mm。

11、優選地,步驟s20中,所述高鐵生料礦粉的粒徑指標為:100%≤0.3mm,80%~95%≤0.15mm,50%~75%≤0.074mm;所述高鐵生料礦粉的含水率不大于2%。

12、優選地,步驟s20中的高壓輥磨過程的烘干熱源來自步驟s30中的懸浮磁化焙燒系統的高溫余熱回收煙氣。

13、優選地,步驟s30中,所述懸浮磁化焙燒的溫度為600℃~700℃。

14、本發明實施例提供的一種高鐵三水鋁土礦提鐵生產氧化鋁的方法,高鐵三水鋁土礦經干法制粉—磁化焙燒—鋁鐵分離后,實現了對粉狀弱磁性鐵礦石物料的綜合利用;該工藝運轉率高,產品質量穩定,可以和上下游采選、煉鐵工段完美銜接;改傳統堆積態氣固換熱為高效的懸浮態氣固換熱,使廢氣的熱量得以充分利用,系統熱效率大幅提高,有效降低有機物及提高鋁土礦活性后,再進行常壓溶出,可以使得氧化鋁在較短時間快速溶出,使得二氧化硅的反應速率與氧化鋁具有明顯差異,因而在一定程度上抑制礦物中二氧化硅的溶出,故可以減少因二氧化硅溶出而造成的氧化鋁損失,不僅實現礦物中鐵和鋁的分離,還可以使得礦物中的氧化鋁得到有效利用。

技術特征:

1.一種高鐵三水鋁土礦提鐵生產氧化鋁的方法,其特征在于,所述方法包括步驟:

2.根據權利要求1所述的方法,其特征在于,步驟s10中,所述高鐵三水鋁土碎礦的粒徑不大于50mm。

3.根據權利要求1所述的方法,其特征在于,步驟s20中,所述高鐵生料礦粉的粒徑指標為:100%≤0.3mm,80%~95%≤0.15mm,50%~75%≤0.074mm;所述高鐵生料礦粉的含水率不大于2%。

4.根據權利要求1所述的方法,其特征在于,步驟s20中的高壓輥磨過程的烘干熱源來自步驟s30中的懸浮磁化焙燒系統的高溫余熱回收煙氣。

5.根據權利要求1所述的方法,其特征在于,步驟s30中,所述懸浮磁化焙燒的溫度為600℃~700℃。

技術總結

本發明公開一種高鐵三水鋁土礦提鐵生產氧化鋁的方法,包括:S10、將預均化后的高鐵三水鋁土礦進行破碎處理,獲得高鐵三水鋁土碎礦;S20、將高鐵三水鋁土碎礦進行高壓輥磨獲得高鐵生料礦粉;S30、將所述高鐵生料礦粉懸浮磁化焙燒轉變為磁性高鐵熟料礦粉;S40、將所述磁性高鐵熟料礦粉通過干法磁選機進行鋁鐵分選,分選獲得高鋁低鐵熟料礦粉和高鐵低鋁熟料礦粉;S50、將所述高鋁低鐵熟料礦粉送入拜耳法系統進行氧化鋁的生產;S60、將所述高鐵低鋁熟料礦粉制備成精鐵礦粉。本發明將高鐵三水鋁土礦經干法制粉—磁化焙燒—鋁鐵分離后,實現了對粉狀弱磁性鐵礦石物料的綜合利用;該工藝運轉率高,產品質量穩定,可以和上下游采選、煉鐵工段完美銜接。

技術研發人員:魏壯強,沈龍,柴洪云,趙平,張濤,舒婭

受保護的技術使用者:國家電投集團貴州遵義產業發展有限公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!