一種高摻量磷石膏基固碳膠凝材料的制備方法與流程

本發明屬于建筑材料,尤其涉及一種高摻量磷石膏基固碳膠凝材料的制備方法。

背景技術:

1、利用磷石膏制備建筑材料是目前資源化利用磷石膏的可靠途徑,但目前利用磷石膏制備綠色膠凝材料,往往磷石膏是過量的,其中過量的磷石膏不能完全參與反應,殘余的磷石膏只能被水化產物包裹存在于膠凝材料中,在其與水長期接觸后,會導致水泥強度的降低和耐久性能的損失。

2、為保證膠凝材料耐久性能,通常采用控制磷石膏的摻量的手段,這不利于實現磷石膏的高資源化利用和大規模的應用。另外,也有通過摻加其他材料(例如水泥、礦物摻合料和外加劑等)以改善其性能,相較于直接采用性能優異的膠凝材料,這種方法會消耗更多的能源和資源,并且使工藝流程變得更加復雜。

3、目前利用磷石膏制備綠色膠凝材料,其中過量的磷石膏不能完全參與反應,未參與水化反應的磷石膏只能被水化產物包裹,在其與水長期接觸后,會導致水泥強度的降低和耐久性能的損失。為保證耐久性能,只能控制磷石膏的摻量。

4、因此,提高磷石膏在綠色膠凝材料中大摻量應用的同時實現對co2的固定和封存,提高磷石膏資源化利用效率并減少生態環境中co2對生態環境的破壞。現有對磷石膏的利用和固碳的技術中,大多數研究將磷石膏中的硫酸鈣轉變為碳酸鈣,從而實現對磷石膏的消納以及對co2的固定,但難以利用磷石膏結合固碳技術制備固碳膠凝材料。

5、公告號為cn118184184a的專利文件公開了大摻量鋼渣復合磷石膏的低碳膠凝材料及其制備方法。該膠凝材料采用多種不同行業工業固廢磷石膏、鋼渣、礦渣及少量添加劑混合而成。但未能解決對co2的固定和封存的技術問題。

技術實現思路

1、為解決上述技術問題,本發明提供了一種高摻量磷石膏基固碳膠凝材料的制備方法。

2、本發明通過以下技術方案得以實現。

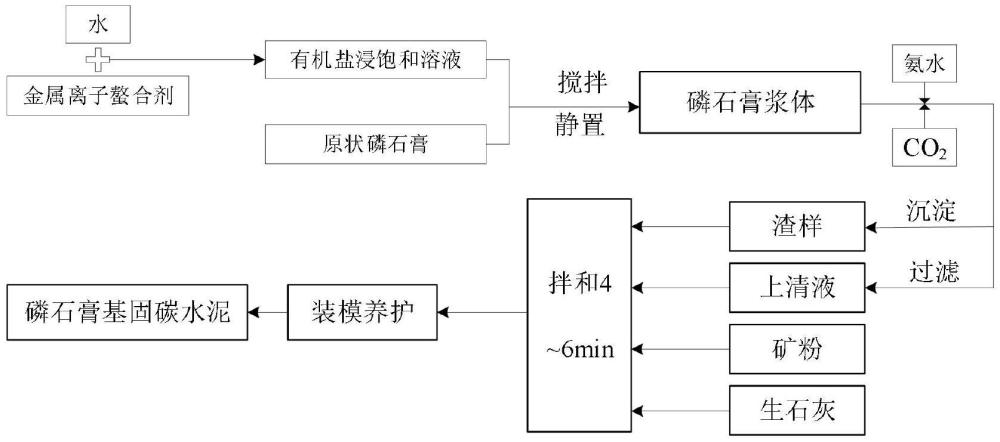

3、本發明提供的一種高摻量磷石膏基固碳膠凝材料的制備方法,包括以下步驟:

4、s1:制備有機鹽浸溶液;

5、s2:將所述步驟s1中的有機鹽浸溶液與磷石膏混合均勻,得到磷石膏漿體;

6、s3:向所述步驟s2中得到的磷石膏漿體加入氨水,并向上清液中通入碳氧化合物氣體并攪拌,得到碳化后的磷石膏基漿體;

7、s4:將所述步驟s3中得到的碳化后的磷石膏基漿體過濾,得到渣樣和上清液,并將渣樣和上清液與物料a混合,拌和后得到高摻量磷石膏基固碳膠凝材料。

8、優選地,所述步驟s1中將一種或多種金屬離子螯合劑混合后溶于水得到有機鹽浸溶液,金屬離子螯合劑包括氨基酸類衍生物類、羥基酸類、有機多元膦酸類中的一種或多種;所述步驟s2中向上清液中通入co2氣體并攪拌4~6min,然后在室溫下靜置一段時間,得到磷石膏漿體。

9、優選地,所述金屬離子螯合劑配制有機鹽浸溶液的組份以質量份為單位,包括ga80~83份、edta-4na?8~10份、edtmp1~2份、90~110份水。

10、優選地,所述步驟s2中磷石膏與有機鹽浸溶液液固比為3:1~25:1混合,混合后經過>90min的靜置,得到磷石膏漿體。

11、優選地,所述步驟s3中氨水濃度為25%,氨水質量為磷石膏干質量的10~40%。

12、優選地,所述步驟s3中碳氧化合物氣體輸送壓力為0.1~8mpa,攪拌速度>700r/min,通入碳氧化合物氣體的時間不低于150min。

13、優選地,所述步驟s4中磷石膏漿體過濾后得到的上清液ph值不低于7。

14、優選地,所述步驟s4中物料a包括礦粉和生石灰,以質量份為單位,將渣樣450~800份、上清液300~500份、礦粉180~450粉、生石灰2~5份拌和制得高摻量磷石膏基固碳膠凝材料。

15、優選地,所述礦粉包括s95、s105等級別的粒化高爐礦渣粉,其比表面積不小于400m2/kg。

16、優選地,所述生石灰氧化鈣含量不小于95%。

17、本發明的有益效果在于:

18、1、本發明與普通硅酸鹽水泥相比,減少了“兩磨一燒”的過程,大大減少能源的消耗以及溫室氣體的排放。本發明可以直接利用原狀磷石膏,無需對磷石膏進行預處理,節省成本,提高了磷石膏資源化利用效率,為大宗固廢磷石膏的處理和利用提供方向和指導,具有良好的經濟效益和社會效益。

19、2、與傳統的綠色膠凝材料相比,本發明的高摻量磷石膏基固碳膠凝材料在制備膠凝材料的同時實現對co2的固定和封存,將co2轉化為高摻量磷石膏基固碳膠凝材料中的惰性碳酸鹽物質,有效固定co2,有利于可持續綠色發展。

20、3、本發明的高摻量磷石膏基固碳膠凝材料與現有的磷石膏基膠凝材料相比,提高了磷石膏在膠凝材料中的摻量比例,減少磷石膏基膠凝材料中未反應的磷石膏殘余量,并且通過固碳技術得到的碳酸鈣作為水化產物的一種,使得膠凝材料具有更好的抗壓強度和耐久性能,本發明的高摻量磷石膏基固碳膠凝材料制備成型時間短,制備方法簡單,綠色環保,具有高資源化利用價值。

技術特征:

1.一種高摻量磷石膏基固碳膠凝材料的制備方法,其特征在于,包括以下步驟:

2.如權利要求1所述的一種高摻量磷石膏基固碳膠凝材料的制備方法,其特征在于:所述步驟s1中將一種或多種金屬離子螯合劑混合后溶于水得到有機鹽浸溶液,金屬離子螯合劑包括氨基酸類衍生物類、羥基酸類、有機多元膦酸類中的一種或多種;所述步驟s2中向上清液中通入co2氣體并攪拌4~6min,然后在室溫下靜置一段時間,得到磷石膏漿體。

3.如權利要求2所述的一種高摻量磷石膏基固碳膠凝材料的制備方法,其特征在于:所述金屬離子螯合劑配制有機鹽浸溶液的組份以質量份為單位,包括ga80~83份、edta-4na8~10份、edtmp1~2份、90~110份水。

4.如權利要求1所述的一種高摻量磷石膏基固碳膠凝材料的制備方法,其特征在于:所述步驟s2中磷石膏與有機鹽浸溶液液固比為3:1~25:1混合,混合后經過>90min的靜置,得到磷石膏漿體。

5.如權利要求1所述的一種高摻量磷石膏基固碳膠凝材料的制備方法,其特征在于:所述步驟s3中氨水濃度為25%,氨水質量為磷石膏干質量的10~40%。

6.如權利要求1所述的一種高摻量磷石膏基固碳膠凝材料的制備方法,其特征在于:所述步驟s3中碳氧化合物氣體輸送壓力為0.1~8mpa,攪拌速度>700r/min,通入碳氧化合物氣體的時間不低于150min。

7.如權利要求1所述的一種高摻量磷石膏基固碳膠凝材料的制備方法,其特征在于:所述步驟s4中磷石膏漿體過濾后得到的上清液ph值不低于7。

8.如權利要求1所述的一種高摻量磷石膏基固碳膠凝材料的制備方法,其特征在于:所述步驟s4中物料a包括礦粉和生石灰,以質量份為單位,將渣樣450~800份、上清液300~500份、礦粉180~450粉、生石灰2~5份拌和制得高摻量磷石膏基固碳膠凝材料。

9.如權利要求8所述的一種高摻量磷石膏基固碳膠凝材料的制備方法,其特征在于:所述礦粉包括s95、s105等級別的粒化高爐礦渣粉,其比表面積不小于400m2/kg。

10.如權利要求8所述的一種高摻量磷石膏基固碳膠凝材料的制備方法,其特征在于:所述生石灰氧化鈣含量不小于95%。

技術總結

本發明公開了一種高摻量磷石膏基固碳膠凝材料的制備方法,步驟包括:配制有機鹽浸溶液,將金屬離子螯合劑混合后充分溶于水得到有機鹽浸溶液;將有機鹽浸溶液與磷石膏充分反應;將磷石膏漿體加入氨水并通入CO<subgt;2</subgt;氣體碳化一定時間;過濾得到渣樣和上清液,并取渣樣和上清液與礦粉、生石灰拌和后制得碳化磷石膏基膠凝材料。本發明不僅在制備膠凝材料過程中實現了對CO<subgt;2</subgt;的固定和封存,還提高了磷石膏基膠凝材料中磷石膏的摻量,至高可達60%~80%,減少磷石膏基膠凝材料中未參與水化反應的磷石膏殘余量,同時碳化磷石膏得到的碳酸鈣提升了高摻量磷石膏基固碳膠凝材料力學性能以及耐久性能。

技術研發人員:張細和,劉小明,劉鑫,翟樹超

受保護的技術使用者:中國電建集團貴陽勘測設計研究院有限公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!