一種高性能生物質(zhì)硬碳及其生物酶預(yù)處理制備方法與應(yīng)用

本發(fā)明屬于鈉離子電池,具體涉及一種高性能生物質(zhì)硬碳及其生物酶預(yù)處理制備方法與應(yīng)用。

背景技術(shù):

1、隨著全球能源轉(zhuǎn)型的加速推進(jìn)以及電動(dòng)汽車、儲(chǔ)能系統(tǒng)等領(lǐng)域的蓬勃發(fā)展,電池產(chǎn)業(yè)迎來了前所未有的快速發(fā)展期,其中,二次電池作為核心組件,其市場需求呈現(xiàn)出高速增長的態(tài)勢。在這一背景下,雖然鋰離子電池憑借其高能量密度、長循環(huán)壽命等優(yōu)勢長期占據(jù)市場主導(dǎo)地位,但近年來,隨著資源約束與環(huán)保需求的雙重壓力,鈉離子電池作為鋰離子電池的有力補(bǔ)充,正逐步回歸人們的視野并受到廣泛關(guān)注。

2、鈉離子電池的歷史可追溯至20世紀(jì)80年代初,彼時(shí),它作為一種潛在的儲(chǔ)能技術(shù)被初步探索。然而,隨著鋰離子電池技術(shù)的迅速迭代與性能的不斷優(yōu)化,尤其是在能量密度與循環(huán)穩(wěn)定性方面取得的顯著進(jìn)步,使得鈉離子電池的研究與發(fā)展一度陷入停滯狀態(tài)。這一局面在2010年后發(fā)生了根本性轉(zhuǎn)變,隨著新能源汽車產(chǎn)業(yè)的爆發(fā)式增長,動(dòng)力電池市場需求急劇膨脹,導(dǎo)致鋰離子電池的關(guān)鍵原材料如鋰、鈷等資源供應(yīng)緊張,成本攀升,這為室溫鈉離子電池的研究重新點(diǎn)燃了希望之火。

3、鈉離子電池的商業(yè)化進(jìn)程雖起步較晚,但其獨(dú)特的優(yōu)勢——如資源豐富、成本低廉以及環(huán)境友好性等,使其成為未來儲(chǔ)能領(lǐng)域的重要選項(xiàng)。然而,當(dāng)前鈉離子電池的商業(yè)化應(yīng)用仍面臨諸多挑戰(zhàn),其中負(fù)極材料的成本高昂是制約其發(fā)展的關(guān)鍵因素之一。目前,硬碳作為鈉離子電池負(fù)極材料的首選,其前驅(qū)體的選擇多種多樣,包括生物質(zhì)前驅(qū)體、糖類前驅(qū)體、合成樹脂前驅(qū)體以及瀝青前驅(qū)體等。在這些選項(xiàng)中,生物質(zhì)材料,如椰殼、秸稈、玉米芯等農(nóng)林廢棄物,因其碳元素含量高、原料來源廣泛且價(jià)格低廉,被視為制備高性能硬碳的優(yōu)選材料。

4、然而,由于不同生物質(zhì)原料之間的纖維素、半纖維素和木質(zhì)素含量往往存在較大的差異,這導(dǎo)致制備的生物質(zhì)硬碳產(chǎn)品缺乏穩(wěn)定性,同時(shí)也對(duì)工業(yè)化生產(chǎn)工藝的穩(wěn)定可控造成了極大的影響。因此,如何保持生物質(zhì)硬碳制備工藝在不同的生物質(zhì)前體原料之間可控穩(wěn)定的同時(shí),提升生物質(zhì)硬碳的技術(shù)水平,成為當(dāng)前鈉離子電池研究領(lǐng)域的熱點(diǎn)與難點(diǎn)。

技術(shù)實(shí)現(xiàn)思路

1、針對(duì)于現(xiàn)有技術(shù)的問題和不足,本發(fā)明的首要目的在于提供一種高性能生物質(zhì)硬碳的生物酶預(yù)處理制備方法,旨在解決由于不同生物質(zhì)原料中纖維素、半纖維素、木質(zhì)素含量差異導(dǎo)致的硬碳生產(chǎn)產(chǎn)品性能不穩(wěn)定的問題。

2、為實(shí)現(xiàn)上述目的,本發(fā)明提出一種高性能生物質(zhì)硬碳的生物酶預(yù)處理制備方法,其包括以下具體步驟:

3、i:將生物質(zhì)原料進(jìn)行切割粉碎,并進(jìn)行清洗純化;

4、ii:將清洗后的生物質(zhì)粉末加入含有生物酶的溶液中進(jìn)行酶解預(yù)處理;

5、iii:將酶解預(yù)處理后的生物質(zhì)粉末過濾取出,烘干后進(jìn)行高溫碳化,隨后將碳化后的粉末進(jìn)行酸洗,之后干燥,即得高性能生物質(zhì)硬碳。

6、根據(jù)本申請(qǐng)的一些實(shí)施例,所述生物質(zhì)原料為竹子、櫸木、桉木、秸稈、稻桿、果殼等各種具有不同纖維素、半纖維素和木質(zhì)素含量的生物質(zhì)原料中的至少一種。

7、根據(jù)本申請(qǐng)的一些實(shí)施例,所述生物質(zhì)原料需進(jìn)行研磨粉碎,粉碎粒徑需小于50目。

8、根據(jù)本申請(qǐng)的一些實(shí)施例,所述生物質(zhì)原料粉末需進(jìn)行清洗純化,清洗溶液為水、乙醇、石油醚、鹽酸中的至少一種。

9、根據(jù)本申請(qǐng)的一些實(shí)施例,所述的生物酶包括纖維素酶、半纖維素酶、漆酶、果膠酶、過氧化氫酶、淀粉酶中的至少一種。

10、根據(jù)本申請(qǐng)的一些實(shí)施例,所述的生物酶為纖維素酶、半纖維素酶、漆酶的組合,具體為:使用纖維素酶、半纖維素酶和漆酶依次進(jìn)行酶解處理,纖維素酶、半纖維素酶和漆酶處理的條件均為:在25℃-60℃酶解6h-72h。

11、根據(jù)本申請(qǐng)的一些實(shí)施例,所述生物酶需溶解在相應(yīng)的溶液中,所述溶液為ph在4-8之間的檸檬酸鈉緩沖液,優(yōu)選的ph為5-7,更優(yōu)選的ph為5-6,最優(yōu)選的ph為6.0。

12、根據(jù)本申請(qǐng)的一些實(shí)施例,所述酶解溫度為25℃-60℃,優(yōu)選地酶解溫度為45℃。

13、根據(jù)本申請(qǐng)的一些實(shí)施例,所述酶解時(shí)間為6h至72h。

14、根據(jù)本申請(qǐng)的一些實(shí)施例,所述生物酶為纖維素酶時(shí),酶解時(shí)間大于24h,優(yōu)選為24-48h;所述生物酶為半纖維素酶時(shí),酶解時(shí)間優(yōu)選為大于12h;所述生物酶為漆酶時(shí),酶解時(shí)間優(yōu)選為大于12h。

15、根據(jù)本申請(qǐng)的一些實(shí)施例,所述酶解預(yù)處理環(huán)境需要控制固液比,固液比在1:3~1:10(g/ml),優(yōu)選地固液比為1:5(g/ml)。

16、根據(jù)本申請(qǐng)的一些實(shí)施例,所述高溫碳化溫度為1200-1500℃,碳化時(shí)間為2-6h,碳化氣氛為氮?dú)狻鍤獾囊环N或多種;優(yōu)選地碳化溫度為1400℃,碳化時(shí)間為3h。

17、根據(jù)本申請(qǐng)的一些實(shí)施例,所述酸洗溶液為1mol/l的鹽酸溶液,酸洗時(shí)間為6-12h。

18、本發(fā)明的另一目的在于提供一種由上述方法制備得到的高性能生物質(zhì)硬碳。

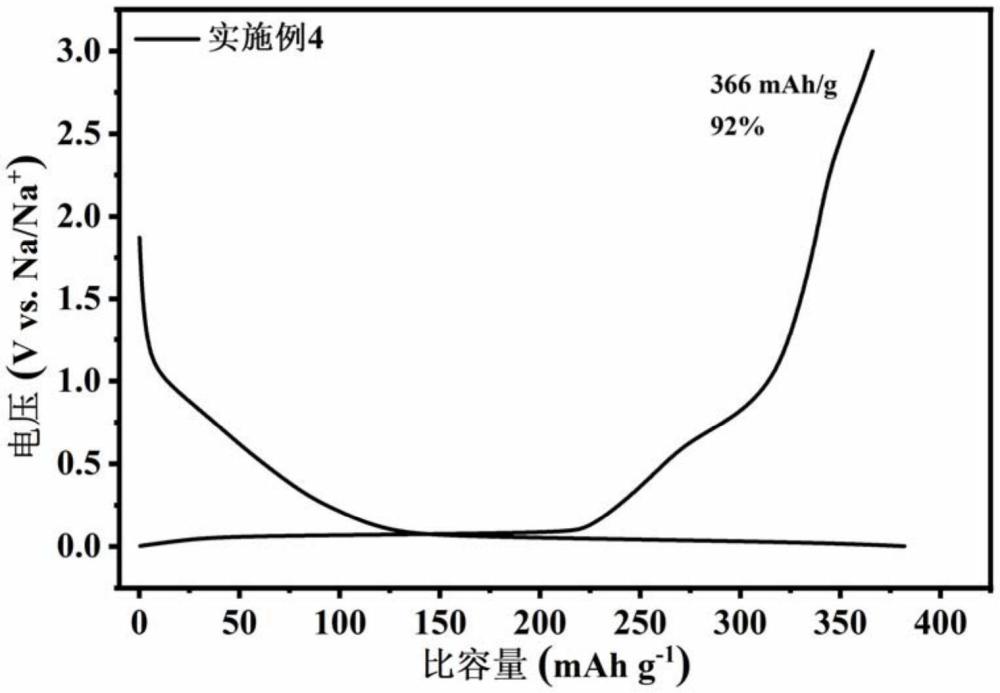

19、所述高性能生物質(zhì)硬碳首圈庫倫效率均大于90%,可逆容量在300-380mah/g之間。

20、本發(fā)明的再一目的在于還提出所述的高性能生物質(zhì)硬碳材料作為鈉離子電池負(fù)極的應(yīng)用。

21、根據(jù)本發(fā)明的一些實(shí)施例,使用高性能生物質(zhì)硬碳材料:導(dǎo)電劑:粘合劑(8:1:1)配置負(fù)極漿料,將其涂覆在銅箔上干燥后進(jìn)行切片,通過組裝其余零部件得到鈉離子電池。

22、與現(xiàn)有技術(shù)相比,本發(fā)明的技術(shù)特點(diǎn)及優(yōu)點(diǎn):

23、作為硬碳合成的原料,生物質(zhì)前體中的碳源主要由纖維素、半纖維素和木質(zhì)素構(gòu)成。而不同生物質(zhì)原料的三大素含量往往存在較大的差異,這使得不同生物質(zhì)原料碳化制備的生物質(zhì)硬碳材料在結(jié)構(gòu)和性能上往往存在著較大的差異。本發(fā)明采用綠色環(huán)保高效的生物酶預(yù)處理方法,通過對(duì)生物質(zhì)原料進(jìn)行酶解預(yù)處理,通過纖維素酶、半纖維素酶、漆酶等生物酶選擇性刻蝕生物質(zhì)原料中的纖維素、半纖維素和木質(zhì)素組分的一種或幾種,進(jìn)一步控制的生物質(zhì)原料中三大素的相對(duì)含量,調(diào)控其碳化進(jìn)程,同時(shí)通過優(yōu)化酶解環(huán)境,改變ph等關(guān)鍵參數(shù),極大提升了酶解效率與酶解程度,從而穩(wěn)定可控的制備出高性能的生物質(zhì)硬碳材料。

技術(shù)特征:

1.一種高性能生物質(zhì)硬碳的生物酶預(yù)處理制備方法,其特征在于,包括如下步驟:

2.根據(jù)權(quán)利要求1所述的高性能生物質(zhì)硬碳的生物酶預(yù)處理制備方法,其特征在于,步驟i中,所述生物質(zhì)原料為竹子、櫸木、桉木、秸稈、稻桿、果殼中的至少一種。

3.根據(jù)權(quán)利要求1所述的高性能生物質(zhì)硬碳的生物酶預(yù)處理制備方法,其特征在于,步驟ii中,使用的生物酶包括纖維素酶、半纖維素酶、漆酶、果膠酶、過氧化氫酶、淀粉酶中的至少一種。

4.根據(jù)權(quán)利要求1所述的高性能生物質(zhì)硬碳的生物酶預(yù)處理制備方法,其特征在于,步驟ii中,所述生物酶需溶解在相應(yīng)的培養(yǎng)溶液中,所述溶液為ph在4-8之間的檸檬酸鈉緩沖液,優(yōu)選的ph為5.0-6.0。

5.根據(jù)權(quán)利要求1所述的高性能生物質(zhì)硬碳的生物酶預(yù)處理制備方法,其特征在于,步驟ii中,所述酶解溫度為25℃-60℃,優(yōu)選的酶解溫度為45℃;所述酶解時(shí)間為6h至72h。

6.根據(jù)權(quán)利要求1所述的高性能生物質(zhì)硬碳的生物酶預(yù)處理制備方法,其特征在于,步驟ii中,所述酶解預(yù)處理為依次使用纖維素酶、半纖維素酶和漆酶進(jìn)行酶解處理,纖維素酶、半纖維素酶和漆酶酶解的條件均為:在25℃-60℃酶解6h-72h。

7.根據(jù)權(quán)利要求1所述的高性能生物質(zhì)硬碳的生物酶預(yù)處理制備方法,其特征在于,步驟ii中,所述酶解預(yù)處理環(huán)境需要控制固液比,固液比為1:3~1:10g/ml,優(yōu)選的固液比為1:5g/ml。

8.根據(jù)權(quán)利要求1所述的高性能生物質(zhì)硬碳的生物酶預(yù)處理制備方法,其特征在于,步驟iii中,所述高溫碳化溫度為1200-1500℃,碳化時(shí)間為2-6h,碳化氣氛為氮?dú)狻鍤獾囊环N或多種;優(yōu)選地,碳化溫度為1400℃,碳化時(shí)間為3h。

9.一種高性能生物質(zhì)硬碳,其特征在于,所述高性能生物質(zhì)硬碳由如權(quán)利要求1-8中任意一項(xiàng)所述的生物酶預(yù)處理制備方法制備得到。

10.權(quán)利要求9所述高性能生物質(zhì)硬碳的應(yīng)用,其特征在于,所述的高性能生物質(zhì)硬碳材料作為鈉離子電池負(fù)極。

技術(shù)總結(jié)

本發(fā)明公開了一種高性能生物質(zhì)硬碳及其生物酶預(yù)處理制備方法與應(yīng)用,屬于鈉離子電池領(lǐng)域。所述高性能生物質(zhì)硬碳的生物酶預(yù)處理制備方法包括以下步驟:將生物質(zhì)原料進(jìn)行切割粉碎,并進(jìn)行清洗純化;將清洗后的生物質(zhì)粉末加入含有生物酶的溶液中進(jìn)行酶解預(yù)處理;將酶解預(yù)處理后的生物質(zhì)粉末過濾取出,烘干后置于大型氣氛爐中進(jìn)行高溫碳化,隨后將碳化后的粉末進(jìn)行酸洗干燥,即得高性能生物質(zhì)硬碳。本發(fā)明通過綠色高效的生物酶預(yù)處理工藝,調(diào)控生物質(zhì)原料中纖維素、半纖維素和木質(zhì)素三者的相對(duì)含量,影響其碳化的微觀進(jìn)程,制備出結(jié)構(gòu)穩(wěn)定的生物質(zhì)硬碳材料,同時(shí)極大提升了其可逆容量和首圈庫倫效率。

技術(shù)研發(fā)人員:彭新文,王祺,鐘林新,彭智慧

受保護(hù)的技術(shù)使用者:華南理工大學(xué)

技術(shù)研發(fā)日:

技術(shù)公布日:2025/4/28

- 還沒有人留言評(píng)論。精彩留言會(huì)獲得點(diǎn)贊!