一種Cd/Y/Ce/Ni/V/Mn/W摻雜型Bi3TiNbO9高溫壓電陶瓷材料及其制備方法

本發明涉及壓電陶瓷材料,尤其涉及一種摻雜型鉍層狀結構鈮鈦酸鉍高溫壓電陶瓷材料及其制備方法。

背景技術:

1、目前,應用最廣的壓電陶瓷材料主要是鋯鈦酸鉛壓電陶瓷,但這類壓電陶瓷因為含鉛,在生產、使用及廢棄處理過程中對環境和人體造成危害;且這類壓電陶瓷的居里溫度一般在400℃以下,由于壓電材料退極化現象的存在,壓電材料在居里溫度以上無法正常工作。隨著航空航天、地質勘探等工作的飛速發展和順應人類社會可持續發展的需求,有必要尋求一種居里溫度高、壓電性能優異的環境友好型壓電材料。

2、鉍層狀結構陶瓷具有居里溫度高、介電損耗小、機電耦合系數各向異性明顯、電阻率高、無污染、漏電流小、鐵電性能優異等特性,是適用于高溫環境下的候選材料。鉍層狀結構陶瓷材料是由(bi2o2)2+層和類鈣鈦礦結構晶格層相互交替疊加而成,其化學通式為(bi2o2)2+(am-1bmo3m+1)2-,其中,bi3tinbo9(btn)是一種典型的鉍層狀結構鐵電材料,a為12配位的bi3+,b為6配位的ti4+和nb5+,m=2,由螢石狀結構(bi2o2)2+層和類鈣鈦礦結構(bitinbo7)2-層組成,該材料具有非常高的居里溫度(tc≈914℃),較好的熱穩定性和抗疲勞性,但壓電常數很低(d33≈4pc/n)。因此,如何在保持高居里溫度的同時,提升壓電活性,獲得綜合電性能優良的btn壓電陶瓷材料,成為了高溫壓電陶瓷材料領域研究的一個重要課題。

技術實現思路

1、本發明的目的在于克服現有技術的不足,提供一種cd/y/ce/ni/v/mn/w摻雜型bi3tinbo9高溫壓電陶瓷材料,針對bi3tinbo9陶瓷材料a位的bi3+離子,采用具有12配位的cd2+、y3+、ce4+組成復合高價離子[cd0.1y0.3ce0.6]3.5+進行摻雜取代,針對b位的ti4+、nb5+離子,采用具有6配位的ni2+、v5+、mn4+、w6+組成復合高價離子[ni0.2v0.8]4.4+、[mn0.3w0.7]5.4+對其進行摻雜取代,以便通過上述復合摻雜改性,在保持高居里溫度的同時,提高其壓電性能和高溫電阻率,從而提供一種新型的、綜合電性能優良的、環境友好型壓電陶瓷材料。本發明的另一目的在于提供上述cd/y/ce/ni/v/mn/w摻雜型bi3tinbo9高溫壓電陶瓷材料的制備方法。

2、本發明的目的通過以下技術方案予以實現:

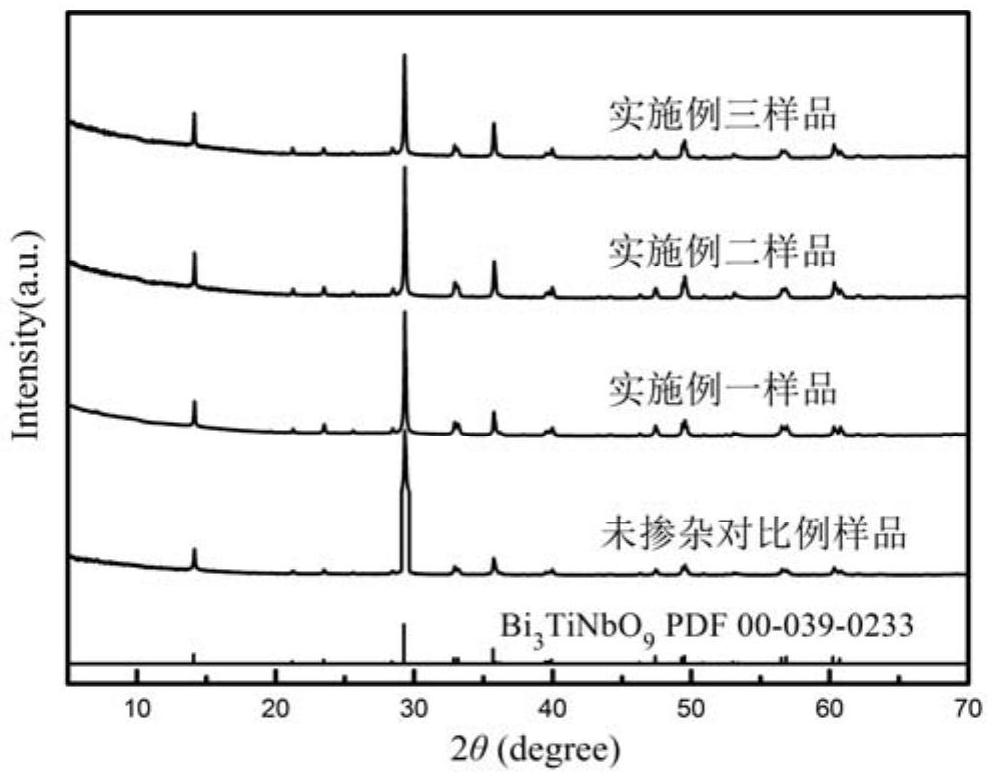

3、本發明提供的一種cd/y/ce/ni/v/mn/w摻雜型bi3tinbo9高溫壓電陶瓷材料,以具有12配位的cd2+、y3+、ce4+組成的復合高價離子[cd0.1y0.3ce0.6]3.5+摻雜取代bi3tinbo9中a位的bi3+離子,以具有6配位的ni2+、v5+、mn4+、w6+組成復合高價離子[ni0.2v0.8]4.4+、[mn0.3w0.7]5.4+摻雜取代bi3tinbo9中b位的ti4+、nb5+離子,形成的化學通式為bi3-x[cd0.1y0.3ce0.6]xti1-y[ni0.2v0.8]ynb1-z[mn0.3w0.7]zo9,其中0.02≤x≤0.06,0.02≤y≤0.04,0.03≤z≤0.065。

4、上述方案中,本發明所述壓電陶瓷材料的d33≥20.3pc/n,tc≥900℃;500℃時電阻率(ρ)≥3.0×107ω·cm,介電損耗(tanδ)≤0.33%;800℃退火后的d33≥17.1pc/n。

5、本發明的另一目的通過以下技術方案予以實現:

6、本發明提供的上述cd/y/ce/ni/v/mn/w摻雜型bi3tinbo9高溫壓電陶瓷材料的制備方法,包括以下步驟:

7、(1)預合成前驅體粉料的制備

8、以bi2o3、tio2、nb2o5、cdo、y2o3、ceo2、nio、v2o5、mno2、wo3作為與所述化學通式中bi、ti、nb、cd、y、ce、ni、v、mn、w對應的原料;所述原料中bi2o3的用量比化學通式中的化學計量多1.0~1.5wt%、其余原料的用量為化學通式中的化學計量,按此進行配料后以無水乙醇為球磨介質進行一次球磨處理,得到的物料經烘干、過篩、壓制成型后置于密封的坩堝內進行煅燒處理;然后將煅燒處理后的物料經研磨、過篩后,進行二次球磨處理,得到的物料經烘干、研磨、過篩,即制得預合成前驅體粉料;

9、(2)高溫壓電陶瓷材料的制備

10、將所述預合成前驅體粉料裝入石墨模具中,置于放電等離子燒結爐內采用兩步燒結法進行燒結,得到含碳燒制品;然后將所述含碳燒制品置于普通高溫爐內在空氣氣氛下進行脫碳煅燒處理,得到脫碳燒制品;最后將所述脫碳燒制品進行極化處理,即制得高溫壓電陶瓷材料。

11、進一步地,本發明制備方法所述步驟(1)中壓制成型的壓力為4~6mpa;煅燒處理為,以5℃/min升溫至800~820℃在氧化氣氛下進行,保溫3~5h。所述步驟(2)中兩步燒結法為,在放電等離子燒結爐壓力為55~60mpa、直流脈沖電流為600~650a條件下,先以100℃/min升溫至第一平臺溫度840~860℃,保溫1~2min,之后經2~3min冷卻至第二平臺溫度740~760℃,保溫8~10min后,以50℃/min降溫至600℃,停止直流脈沖電流,然后釋放壓力,隨爐冷卻至室溫;所述脫碳煅燒處理為,以5℃/min升溫至650~700℃在空氣氣氛下進行,保溫2.5~3h,隨爐冷卻至室溫。

12、進一步地,本發明制備方法所述步驟(2)中極化處理為,先將所述脫碳燒制品的表面進行拋光處理;然后進行涂電極處理,即在拋光后脫碳燒制品的上下表面被上銀電極;之后以5℃/min升溫至740~760℃進行煅燒,保溫20~30min,隨爐冷卻至室溫;最后在160~180℃的高溫硅油中,加以10~15kv/mm的直流電壓進行極化,極化時間為25~35min。

13、利用上述cd/y/ce/ni/v/mn/w摻雜型bi3tinbo9高溫壓電陶瓷材料的制備方法制得的產品。

14、本發明具有以下有益效果:

15、(1)在制備bi3tinbo9壓電陶瓷材料的過程中,在高溫下由于鉍的揮發,必然形成鉍空位從而產生氧空位缺陷。針對此現象,本發明采取三方面的措施:①配料時,bi原料的用量比化學通式中的化學計量多加入1.0~1.5wt%,以彌補鉍的揮發;②采用價態比a位bi3+離子高的復合高價離子[cd0.1y0.3ce0.6]3.5+對其進行摻雜取代,提高材料的混合熵;③采用價態比b位ti4+、nb5+離子高的復合離子[ni0.2v0.8]4.4+、[mn0.3w0.7]5.4+對其進行摻雜取代,進一步提高材料的混合熵。上述②、③項措施還可使a、b位均由于缺陷而使類鈣鈦礦層(am-1bmo3m+1)2-產生電子,從而增強了鉍氧層(bi2o2)2+和類鈣鈦礦層(am-1bmo3m+1)2-之間的相互作用。以上三項措施可達成以下目的:①降低氧空位濃度,使電阻率升高;②降低陶瓷內部載流子濃度,進一步提升電阻率;③調控晶粒的生長行為,使其局部產生極化納米疇,提升壓電活性。由此最終獲得了性能優異的bi3tinbo9高溫壓電陶瓷材料。

16、(2)本發明采用先進的放電等離子燒結技術,燒結過程采取兩步燒結法,該燒結技術所需燒結溫度低、時間短,因而能耗低,且燒結后晶粒細小均勻,材料致密度高,可獲得性能優異的bi3tinbo9高溫壓電陶瓷材料。

17、(3)本發明cd/y/ce/ni/v/mn/w摻雜型bi3tinbo9壓電陶瓷材料,居里溫度在900℃以上,壓電常數d33≥20.3pc/n,800℃退火后的d33≥17.1pc/n;500℃時電阻率≥3.0×107ω·cm,介電損耗≤0.33%。該材料具有良好的高溫穩定性,完全能夠滿足壓電陶瓷換能器元件在高溫環境領域的應用要求,在高溫電子設備中具有廣闊的應用前景。

18、(4)本發明制備方法采用先進的陶瓷制備工藝,燒成溫度低,制備成本低,工藝簡單易操作,影響因素易控制,適合于大批量工業化生產,有助于推廣和應用。

- 還沒有人留言評論。精彩留言會獲得點贊!