一種利用生物重油制備高比表面積金屬納米粒子活性炭的方法

本發明涉及生物質資源的利用和活性炭,尤其涉及一種利用生物重油制備高比表面積金屬納米粒子活性炭的方法。

背景技術:

1、生物重油作為一種價格低廉、來源豐富的生物質油類,其具有高氧含量、低硫含量和高熱值等特點,在能源日益短缺的背景下受到越來越多的關注。生物重油的處理方式一般為直接燃燒,該過程會產生大量的so2、co、co2等污染物,嚴重污染了大氣環境,是當前霧霾問題的污染源之一。活性炭因其較高的比表面積和孔隙結構,被廣泛應用于電極材料、水污染處理、多種化學反應的催化劑或催化劑載體等領域。因此,利用生物重油制備活性炭,不僅能節約能源,還能減少環境污染,實現綠色碳循環,成為了當前研究的一個重要方向。

2、目前,現有技術通常采用熱解法將生物重油熱解以制備活性炭。然而,由于生物重油自身較差的形貌特征,導致直接利用熱解法得到的活性炭存在比表面積低的問題,使得由生物重油制備的活性炭在電極材料、多種化學反應的催化劑或催化劑載體等領域中的應用效果受限。

3、因此,如何利用生物重油制備高比表面積活性炭是本領域亟待解決的技術問題。

技術實現思路

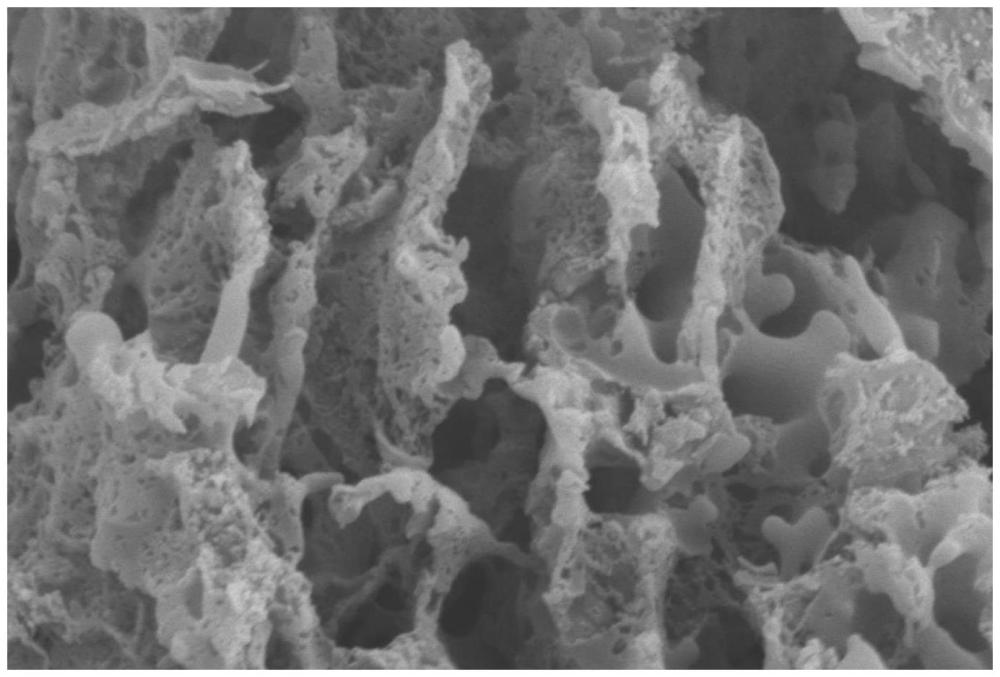

1、本發明提供一種利用生物重油制備高比表面積金屬納米粒子活性炭的方法,通過該方法能夠制備得到具有多孔隙結構和高比表面積的金屬納米粒子活性炭。該制備方法工藝簡單,可廣泛推廣應用。

2、本發明還提供一種金屬納米粒子活性炭,該金屬納米粒子活性炭由上述方法制備得到,因此該金屬納米粒子活性炭具有多孔隙結構和高比表面積。

3、本發明的第一方面提供一種利用生物重油制備高比表面積金屬納米粒子活性炭的方法,包括:

4、對生物重油與金屬氯化物混合后的第一混合物進行第一加熱處理,得到第一產物;

5、對所述第一產物與納米氧化鎂混合后的第二混合物進行第二加熱處理,得到第二產物;

6、對所述第二產物進行第一次升溫處理,得到金屬納米粒子碳材料;

7、使用鉀源溶液對所述金屬納米粒子碳材料進行浸漬處理后,經干燥處理,得到金屬納米粒子活性炭前體;

8、對所述金屬納米粒子活性炭前體進行第二次升溫處理,以形成所述金屬納米粒子活性炭;

9、其中,所述第二加熱處理時的溫度大于所述第一加熱處理時的溫度。

10、如上所述的利用生物重油制備高比表面積金屬納米粒子活性炭的方法,所述金屬氯化物為氯化鎳、氯化鎂、氯化銅中的任意一種。

11、如上所述的利用生物重油制備高比表面積金屬納米粒子活性炭的方法,所述金屬納米粒子活性炭中,所述生物重油、所述金屬氯化物和所述納米氧化鎂的質量比為1:(1~2):(1~2)。

12、如上所述的利用生物重油制備高比表面積金屬納米粒子活性炭的方法,對生物重油與金屬氯化物混合后的第一混合物進行第一加熱處理,包括:

13、將生物重油與金屬氯化物混合后的第一混合物的溫度從20℃~30℃加熱至125℃~135℃。

14、如上所述的利用生物重油制備高比表面積金屬納米粒子活性炭的方法,對所述第一產物與納米氧化鎂混合后的第二混合物進行第二加熱處理,包括:

15、將所述第一產物與納米氧化鎂混合后的第二混合物的溫度從125℃~135℃加熱至140℃~155℃并保溫0.5h~2h。

16、如上所述的利用生物重油制備高比表面積金屬納米粒子活性炭的方法,對所述第二產物進行第一次升溫處理,包括:

17、以1℃/min~5℃/min的升溫速率將所述第二產物的溫度從20℃~30℃升溫至850℃~950℃,溫度保持時間為0.5h~2h。

18、如上所述的利用生物重油制備高比表面積金屬納米粒子活性炭的方法,所述鉀源為氫氧化鉀,所述氫氧化鉀與所述金屬納米粒子碳材料的質量比為(0.8~1.2):1。

19、如上所述的利用生物重油制備高比表面積金屬納米粒子活性炭的方法,所述干燥處理的溫度為70℃~85℃。

20、如上所述的利用生物重油制備高比表面積金屬納米粒子活性炭的方法,對所述金屬納米粒子活性炭前體進行第二次升溫處理,包括:

21、以5℃/min~10℃/min的升溫速率將所述金屬納米粒子活性炭前體的溫度從20℃~30℃升溫至850℃~950℃,溫度保持時間為0.5h~2h。

22、本發明的第二方面提供一種金屬納米粒子活性炭,由所述的利用生物重油制備高比表面積金屬納米粒子活性炭的方法制備得到。

23、與現有技術相比,本發明至少具有以下有益效果:

24、本發明提供的利用生物重油制備高比表面積金屬納米粒子活性炭的方法,該方法先將生物重油與金屬氯化物混合后進行第一加熱處理,得到第一產物,然后將第一產物與納米氧化鎂混合后,依次經第二加熱處理、第一次升溫處理、浸漬處理、干燥處理以及第二次升溫處理,以形成金屬納米粒子活性炭,該金屬納米粒子活性炭具有多孔隙結構和高比表面積(可達1609m2/g)。并且該方法所使用的原料具有成本低廉、原料來源廣泛等優勢,該方法對高比表面積活性炭的制備有著借鑒意義。

25、本發明使用生物重油作為碳源,有效利用了生物質廢棄物,實現了綠色碳循環。

技術特征:

1.一種利用生物重油制備高比表面積金屬納米粒子活性炭的方法,其特征在于,包括:

2.根據權利要求1所述的利用生物重油制備高比表面積金屬納米粒子活性炭的方法,其特征在于,所述金屬氯化物為氯化鎳、氯化鎂、氯化銅中的任意一種。

3.根據權利要求1所述的利用生物重油制備高比表面積金屬納米粒子活性炭的方法,其特征在于,所述金屬納米粒子活性炭中,所述生物重油、所述金屬氯化物和所述納米氧化鎂的質量比為1:(1~2):(1~2)。

4.根據權利要求1所述的利用生物重油制備高比表面積金屬納米粒子活性炭的方法,其特征在于,對生物重油與金屬氯化物混合后的第一混合物進行第一加熱處理,包括:

5.根據權利要求1所述的利用生物重油制備高比表面積金屬納米粒子活性炭的方法,其特征在于,對所述第一產物與納米氧化鎂混合后的第二混合物進行第二加熱處理,包括:

6.根據權利要求1所述的利用生物重油制備高比表面積金屬納米粒子活性炭的方法,其特征在于,對所述第二產物進行第一次升溫處理,包括:

7.根據權利要求1所述的利用生物重油制備高比表面積金屬納米粒子活性炭的方法,其特征在于,所述鉀源為氫氧化鉀,所述氫氧化鉀與所述金屬納米粒子碳材料的質量比為(0.8~1.2):1。

8.根據權利要求1所述的利用生物重油制備高比表面積金屬納米粒子活性炭的方法,其特征在于,所述干燥處理的溫度為70℃~85℃。

9.根據權利要求1所述的利用生物重油制備高比表面積金屬納米粒子活性炭的方法,其特征在于,對所述金屬納米粒子活性炭前體進行第二次升溫處理,包括:

10.一種金屬納米粒子活性炭,其特征在于,由權利要求1~9任一項所述的利用生物重油制備高比表面積金屬納米粒子活性炭的方法制備得到。

技術總結

本發明涉及生物質資源的利用和活性炭技術領域,尤其涉及一種利用生物重油制備高比表面積金屬納米粒子活性炭的方法。該方法包括:對生物重油與金屬氯化物混合后的第一混合物進行第一加熱處理,得到第一產物;對第一產物與納米氧化鎂混合后的第二混合物進行第二加熱處理,得到第二產物;對第二產物進行第一次升溫處理,得到金屬納米粒子碳材料;使用鉀源溶液對金屬納米粒子碳材料進行浸漬處理后,經干燥處理,得到金屬納米粒子活性炭前體;對金屬納米粒子活性炭前體進行第二次升溫處理,以形成金屬納米粒子活性炭。通過該方法制備得到的金屬納米粒子活性炭具有多孔隙結構和高比表面積。

技術研發人員:劉曉彤,茍仙玉,孟佳欣,趙偉琦,趙尚梅

受保護的技術使用者:西安石油大學

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!