一種新型碳碳低加熱器制備方法與流程

本發(fā)明涉及加熱器,具體地為一種新型碳碳低加熱器制備方法。

背景技術(shù):

1、單晶硅材料是現(xiàn)代電子工業(yè)和光伏產(chǎn)業(yè)的核心基礎(chǔ)材料,其生產(chǎn)質(zhì)量直接影響下游半導(dǎo)體器件和太陽能電池的性能。直拉法(czochralski法,簡稱cz法)是制備單晶硅的主要工藝之一,其核心設(shè)備單晶爐的性能對單晶硅的純度、晶體質(zhì)量和生長效率具有決定性作用。

2、在單晶爐中,加熱器是用于熔化硅料和控制溫度場的關(guān)鍵部件。傳統(tǒng)單晶爐通常采用石墨作為加熱器的主要材料,特別是在低加熱器(下部加熱器)的制造中,石墨材料因其優(yōu)異的導(dǎo)熱性、耐高溫性、抗熱震性和易加工性而被廣泛應(yīng)用。然而,隨著半導(dǎo)體行業(yè)對單晶硅純度和晶體質(zhì)量要求的不斷提高,石墨材料的局限性逐漸顯現(xiàn)。石墨在高溫環(huán)境下容易氧化,且其機械強度和抗變形能力有限,尤其在長時間高溫使用中會出現(xiàn)結(jié)構(gòu)退化和雜質(zhì)污染等問題。這些問題直接影響單晶硅的生產(chǎn)效率和質(zhì)量。

3、現(xiàn)有技術(shù)中,單晶爐的低加熱器通常采用石墨材料制成。然而,石墨材料在實際應(yīng)用中存在以下問題:

4、高溫氧化問題:石墨在高溫環(huán)境下容易與氧氣反應(yīng)而發(fā)生氧化,導(dǎo)致材料損耗和結(jié)構(gòu)退化。雖然單晶爐通常運行在真空或惰性氣體環(huán)境中,但氧化問題仍然難以完全避免,特別是在長時間運行后,石墨的使用壽命受到顯著限制;

5、機械強度不足:石墨材料的機械強度有限,在單晶爐運行過程中,由于熱應(yīng)力和機械應(yīng)力的綜合作用,石墨低加熱器容易出現(xiàn)變形或開裂,影響溫度場的穩(wěn)定性和晶體生長的均勻性;

6、使用壽命短:石墨低加熱器在高溫環(huán)境下會逐漸退化,導(dǎo)致電阻變化和熱效率降低,需要頻繁更換,增加了生產(chǎn)成本和維護難度。

技術(shù)實現(xiàn)思路

1、本發(fā)明所要解決的技術(shù)問題是,提供一種新型碳碳低加熱器制備方法。

2、本發(fā)明所要解決其技術(shù)問題所采用的技術(shù)方案是:

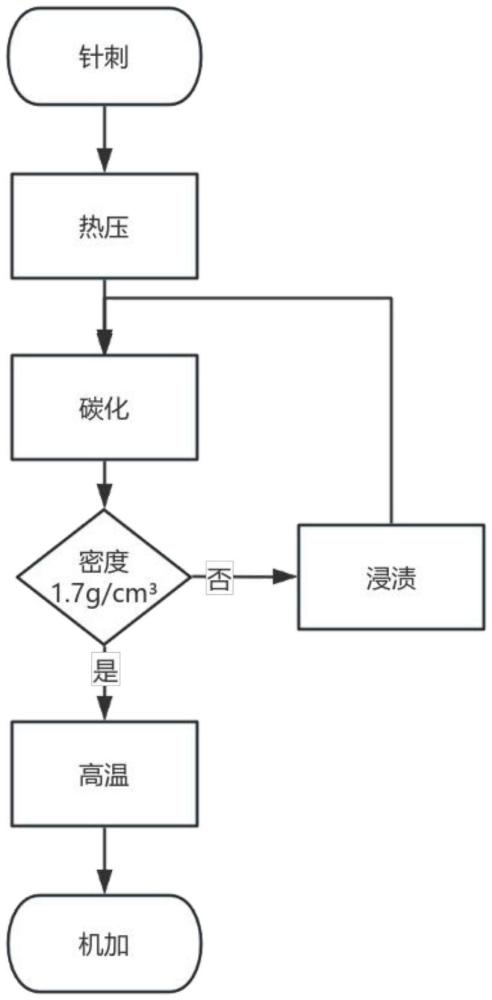

3、一種新型碳碳低加熱器制備方法,包括以下步驟:

4、步驟一,針刺;將碳纖維碳絲裁切至50-100mm長度,通過開網(wǎng)機開松至50-200g/cm3網(wǎng)胎,得到碳碳低加熱網(wǎng)胎;

5、步驟二,熱壓;將碳碳低加熱網(wǎng)胎浸漬在樹脂混合液體中,浸漬后使用熱壓機進行加壓,首先壓板溫度升至90℃;然后碳碳低加熱網(wǎng)胎放置在壓板上加相應(yīng)毫米限位塊,進行熱壓工序,再降溫至90℃以下將樹脂板取出;得到加壓后的碳碳低加熱網(wǎng)胎;

6、步驟三,碳化;熱壓后的碳碳低加熱網(wǎng)胎進行碳化,碳化過程中通入惰性氣體進行保護;碳化后密度達到1.7g/cm3,得到碳化后的碳碳低加熱網(wǎng)胎;

7、步驟四,碳化后密度未達到1.7g/cm3,進行浸漬;使用酚醛樹脂對碳化后的碳碳低加熱網(wǎng)胎進行浸漬,浸漬時負壓,溫度加熱至80-300℃浸漬36h;得到浸漬后的碳碳低加熱網(wǎng)胎,再繼續(xù)碳化步驟,如此重復(fù)直至碳化后密度達到1.7g/cm3;

8、步驟五,高溫;浸漬后的碳碳低加熱網(wǎng)胎進行高溫工序,同時通入惰性氣體保護,高溫后密度達到1.6g/cm3流轉(zhuǎn)機加,得到碳碳低加熱器。

9、在一個實施方式中,所述熱壓工序包括;

10、1mpa?90℃,60min;

11、2mpa?110℃,15min;

12、3mpa,120℃,10min;

13、4mpa,130℃,10min;

14、5mpa,140℃,30min;

15、6mpa,150℃,30min;

16、8mpa,160℃,30min;

17、10-20mpa,175℃,120min。

18、在一個實施方式中,在碳化步驟中;包括六個碳化工序;

19、(1).60min達到300℃;

20、(2).300min達到450℃;

21、(3).600min達到550℃;

22、(4).600min達到640℃;

23、(5).600min達到780℃;

24、(6).750min達到840℃。

25、在一個實施方式中,六個碳化工序完成后開始自動降溫。

26、在一個實施方式中,在高溫步驟中;包括六個高溫工序;

27、(1).60min達到300℃;

28、(2).300min達到450℃;

29、(3).600min達到8000℃;

30、(4).600min達到900℃;

31、(5).600min達到1800℃;

32、(6).50min達到2200℃。

33、在一個實施方式中,六個高溫工序完成后開始自動降溫。

34、在一個實施方式中,在所述碳化步驟中,加壓后的碳碳低加熱網(wǎng)胎平放并通過100kg/m2重物壓制;同時使用硫酸紙隔開,防止碳化粘連。

35、在一個實施方式中,在所述高溫中,浸漬后的碳碳低加熱網(wǎng)胎平放并通過100kg/m2重物壓制,同時使用硫酸紙隔開,防止高溫粘連。

36、與現(xiàn)有技術(shù)相比,本發(fā)明的有益效果如下:

37、1.提高耐高溫性能:碳碳復(fù)合材料具有優(yōu)異的耐高溫特性,可以在極高溫度下(2000℃以上)保持結(jié)構(gòu)穩(wěn)定,不易氧化,從而延長加熱器的使用壽命。

38、2.增強機械強度和穩(wěn)定性:碳碳復(fù)合材料的機械強度和抗熱震性優(yōu)于石墨,能夠在復(fù)雜的熱應(yīng)力環(huán)境中保持形狀和功能穩(wěn)定,確保溫度場的均勻性,提高單晶硅的生長質(zhì)量。

39、3.降低雜質(zhì)含量:通過精密加工和材料純化工藝,碳碳復(fù)合材料可以將雜質(zhì)含量降到極低水平,減少對硅熔體的污染,提升單晶硅的純度。

40、4.減少維護和更換頻率:由于其更長的使用壽命和更高的可靠性,碳碳低加熱器可以顯著減少更換頻率,降低生產(chǎn)成本和設(shè)備維護的復(fù)雜性。

41、通過使用碳碳復(fù)合材料替代傳統(tǒng)石墨材料,從而能夠提高單晶爐的整體性能和單晶硅的生產(chǎn)效率,滿足日益嚴格的半導(dǎo)體行業(yè)要求。

技術(shù)特征:

1.一種新型碳碳低加熱器制備方法,其特征在于:包括以下步驟:

2.根據(jù)權(quán)利要求1所述的新型碳碳低加熱器制備方法,其特征在于:所述熱壓工序包括;

3.根據(jù)權(quán)利要求1所述的新型碳碳低加熱器制備方法,其特征在于:在碳化步驟中;包括六個碳化工序;

4.根據(jù)權(quán)利要求3所述的新型碳碳低加熱器制備方法,其特征在于:六個碳化工序完成后開始自動降溫。

5.根據(jù)權(quán)利要求1所述的新型碳碳低加熱器制備方法,其特征在于:在高溫步驟中;包括六個高溫工序;

6.根據(jù)權(quán)利要求5所述的新型碳碳低加熱器制備方法,其特征在于:六個高溫工序完成后開始自動降溫。

7.根據(jù)權(quán)利要求1所述的新型碳碳低加熱器制備方法,其特征在于:在所述碳化步驟中,加壓后的碳碳低加熱網(wǎng)胎平放并通過100kg/m2重物壓制;同時使用硫酸紙隔開,防止碳化粘連。

8.根據(jù)權(quán)利要求1所述的新型碳碳低加熱器制備方法,其特征在于:在所述高溫中,浸漬后的碳碳低加熱網(wǎng)胎平放并通過100kg/m2重物壓制,同時使用硫酸紙隔開,防止高溫粘連。

技術(shù)總結(jié)

一種新型碳碳低加熱器制備方法,包括以下步驟:針刺;將碳纖維碳絲裁切至50?100mm長度,通過開網(wǎng)機開松至50?200g/cm<supgt;3</supgt;網(wǎng)胎,得到碳碳低加熱網(wǎng)胎;熱壓;將碳碳低加熱網(wǎng)胎浸漬在樹脂混合液體中,浸漬后使用熱壓機進行加壓,加壓后,再降溫至90℃以下將樹脂板取出;得到加壓后的碳碳低加熱網(wǎng)胎;碳化;熱壓后的碳碳低加熱網(wǎng)胎進行碳化,碳化后密度達到1.7g/cm<supgt;3</supgt;,得到碳化后的碳碳低加熱網(wǎng)胎;浸漬;使用酚醛樹脂對碳化后的碳碳低加熱網(wǎng)胎進行浸漬,浸漬時負壓,溫度加熱至80?300℃浸漬36h;得到浸漬后的碳碳低加熱網(wǎng)胎;高溫;浸漬后的碳碳低加熱網(wǎng)胎進行高溫工序,高溫后密度達到1.6g/cm<supgt;3</supgt;流轉(zhuǎn)機加,得到碳碳低加熱器。

技術(shù)研發(fā)人員:胡友軍,李楠楠,容青城

受保護的技術(shù)使用者:湖南宇星碳素有限公司

技術(shù)研發(fā)日:

技術(shù)公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!