四氯化硅冷氫化生產三氯氫硅的工藝方法與流程

本發明屬于多晶硅,具體涉及一種四氯化硅冷氫化生產三氯氫硅的工藝方法。

背景技術:

1、在多晶硅生產技術領域,冷氫化是非常核心的技術,其主要原理是在硅粉、催化劑、氫氣等存在下,在2.0~3.0mpag、500~600℃,四氯化硅同氫氣和硅粉發生反應,生成三氯氫硅及少量二氯二氫硅的反應過程。這個過程實現了四氯化硅向三氯氫硅的轉化,大幅降低了多晶硅的生產成本。

2、目前的冷氫化反應器體積較大,反應器的空間利用效率較低,且因為溫度較高,設備材質需要鎳基合金(no8120/no8810等),設備成本非常高昂。

3、目前的冷氫化過程,工業裝置的單程轉化率多在19~24%之間,也有一些新建裝置,因為采用了更多的分布柵板以及對底部的噴嘴進行改進,也獲得了一定的轉化率提升,如有些企業聲稱已經達到了28%的轉化率。但總體轉化率尚有不少提升空間(預計仍有10%空間,溫度越低,提升空間越大)。而轉化率的提高可以大幅降低冷氫化裝置的整體能耗和投資。為了提高四氯化硅的轉化率,不少企業、研究所和設計院都做了大量的研究和實踐工作,但大多集中在反應器內部的格柵板型式和數量、底部分布器的型式及控制等方面。改變反應器的類型還尚未見到相關研究。

4、目前工業化的冷氫化反應器,四氯化硅和氫氣的混合氣體從反應器底部進入,而后經由氣體噴嘴噴入到硅粉床層,在氣流的影響下,硅粉床層局部流化,但由于反應器的直徑較大,空塔氣速較低(空塔氣速低于臨界流化氣速),導致硅粉無法被很好地流化,從而氣體可能走短路,導致反應轉化率偏低。從業工作者通過增加反應器內的格柵板,能夠起到破除大氣泡,改善硅粉分布的作用,但作用很有限。如果提高流化氣速,因為硅粉的硬度較大,會對反應器及其內件產生較為嚴重的磨蝕作用,所以,工程設計者也不敢這樣做。所以冷氫化反應只能夠在這種低氣速、氣固接觸不充分的條件下進行,這是目前存在的困局。

5、關于冷氫化反應的催化劑,已有的研究證明多種氯化物都有一定的催化作用,如氯化鐵、氯化亞銅等,目前工業上添加的主要是氯化亞銅,加入量為1~3‰,這部分催化劑會隨著反應器的底部排渣而一同被排掉,為了降低成本,所以加入量也比較低。反應器內的固體分布不均勻,催化劑也同樣難以得到均勻分布,發揮的作用很有限。

6、總結現有的冷氫化反應器的問題如下:

7、(1)硅粉硬度大,無法提高流化氣速,所以硅粉及催化劑無法實現均勻分布。

8、(2)因氣固接觸不均勻,故四氯化硅單程轉化率低。

9、(3)因反應器空間利用效率低、單程轉化率低,裝置投資大、能耗高。

10、因此,如何進一步改進冷氫化反應,降低冷氫化裝置的投資及能耗,是本領域技術人員需要解決的技術問題。

技術實現思路

1、本發明的目的是為了解決上述技術問題,提供一種工藝簡單、產品收率高、設備投資小、易于檢修和維護、投資和運行成本低的四氯化硅冷氫化生產三氯氫硅的工藝方法。

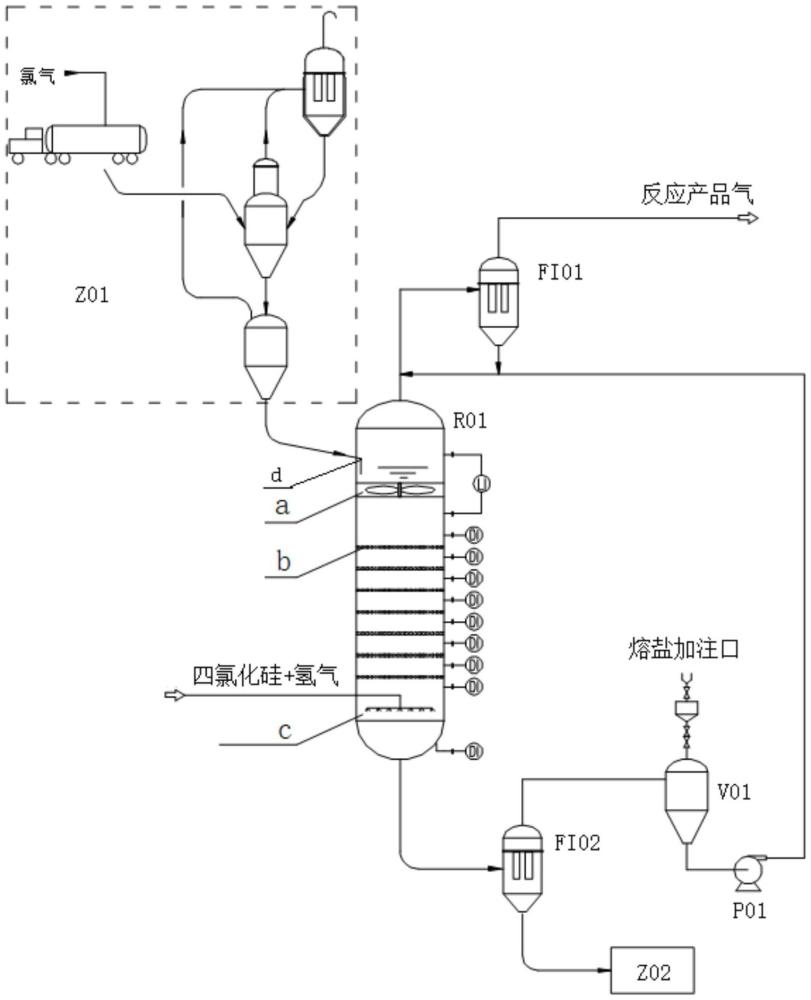

2、為實現上述目的,本發明提供一種四氯化硅冷氫化生產三氯氫硅的工藝方法,將四氯化硅和氫氣送入鼓泡漿態床反應器中進行催化冷氫化反應,鼓泡漿態床反應器內采用熔鹽為媒介、金屬氯化物為催化劑,工作溫度為450~500℃,反應壓力為2.5~4.0mpag。

3、進一步地,所述熔鹽采用kno3或nano2。

4、進一步地,所述金屬氯化物采用氯化亞銅,氯化亞銅的加入量為硅粉加入量的1~3%。

5、進一步地,所述鼓泡漿態床反應器內設置了底部的進料氣體分布器及中部的氣體再分布器,氣體再分布器的上部設置自旋轉槳葉。

6、進一步地,所氣體再分布器包括5~10層篩板氣體再分布盤,篩板氣體再分布盤的開孔率為60~90%。

7、進一步地,在所述鼓泡漿態床反應器的上部設置硅粉進料口,且硅粉進料口處于熔鹽液層以下。

8、進一步地,所述自旋轉槳葉位于硅粉進料口下部。

9、進一步地,所述四氯化硅和氫氣送入鼓泡漿態床反應器中進行催化冷氫化反應生產的反應產品氣自鼓泡漿態床反應器頂部排出,而后進入到產品氣過濾器進行熔鹽液滴與氣體的分離,分離的熔鹽液體自流回鼓泡漿態床反應器頂部氣相管線。

10、進一步地,所述鼓泡漿態反應器底部設置了排渣過濾及熔鹽回收系統,排渣過濾及熔鹽回收系統包括與鼓泡漿態反應器底部出口相連的殘渣過濾器、熔鹽罐、熔鹽泵及廢渣包裝系統;排出的物料進入殘渣過濾器,在殘渣過濾器中固體被過濾下來,熔鹽液體進入到熔鹽罐,熔鹽罐中回收的熔鹽通過熔鹽泵再返回到鼓泡漿態床反應器中;過濾結束后,采用高溫氣體將殘渣過濾器中的熔鹽液體繼續壓出至熔鹽罐,然后將殘渣過濾器中的固渣排出,過濾的固渣經廢渣包裝系統包裝后運出廠區。

11、進一步地,所述鼓泡漿態床反應器側壁設置多個密度計,鼓泡漿態床反應器上部設置液位計。

12、為了解決背景技術中存在的問題,發明人作了如下改進:

13、(1)采用漿態床代替氣固半流化床。因為熔鹽的密度在1.8~2.0g/cm3之間,硅粉顆粒密度為2.33g/cm3,兩者的差距較小,而氣體的密度僅為0.02g/cm3,與硅粉的密度差較大。所以,在熔鹽液相中,少量的氣流就能夠讓硅粉處于懸浮態,而氣固半流化床中,硅粉流化需要的氣流速度較高。這樣一方面實現了固體硅粉和催化劑的均勻分布,也避免了高速流動的硅粉對反應器及內件的磨蝕影響。催化劑和硅粉的更均勻分布,為提高反應器的體積利用率以及提高反應轉化率創造了有利的條件。

14、(2)基于鼓泡漿態床反應器,為了加強氣體分布,避免氣泡積聚形成大氣泡,在反應器內設置了多個篩板氣體再分布盤;高孔隙率是為了降低固體在板上的無效堆積。

15、(3)采用了漿態床,硅粉懸浮于熔鹽液體中,因此不再需要氣固分離的旋風分離器,而傳統的冷氫化反應器中需要內置旋風分離器,使得反應器的體積被大量浪費。而漿態床的有效體積利用率較高,從而大大縮小了反應器體積,降低了反應器投資。

16、(4)將原來的氣固反應轉移到熔鹽液體中反應,熔鹽可能會阻礙氣固的接觸,但很多金屬氯化物的熔鹽本身就能夠起到催化作用,加上催化劑以液體形式存在,氣液的接觸會較為均勻充分。四氯化硅催化氫化生成的氯化氫和硅粉反應的速度較快,雖然熔鹽液體阻礙兩者反應,但不會成為整個冷氫化過程的控制步驟。

17、(5)通過采用本發明,冷氫化反應器體積有望降低50~60%,四氯化硅的單程轉化率有望提高到32~35%。

18、本發明工藝簡單,滿足裝置大型化、連續化生產要求,且投資低、運行費用低、安全可靠;四氯化硅轉化率、工藝流程簡單,反應器投資遠小于現有的冷氫化反應器,解決了解現有冷氫化工藝存在的設備投資高、反應轉化率低等問題。

技術特征:

1.一種四氯化硅冷氫化生產三氯氫硅的工藝方法,其特征在于:將四氯化硅和氫氣送入鼓泡漿態床反應器中進行催化冷氫化反應,鼓泡漿態床反應器內采用熔鹽為媒介、金屬氯化物為催化劑,工作溫度為450~500℃,反應壓力為2.5~4.0mpag。

2.根據權利要求1所述四氯化硅冷氫化生產三氯氫硅的工藝方法,其特征在于:所述熔鹽采用kno3或nano2。

3.根據權利要求1所述四氯化硅冷氫化生產三氯氫硅的工藝方法,其特征在于:所述金屬氯化物采用氯化亞銅,氯化亞銅的加入量為硅粉加入量的1~3%。

4.根據權利要求1所述四氯化硅冷氫化生產三氯氫硅的工藝方法,其特征在于:所述鼓泡漿態床反應器內設置了底部的進料氣體分布器及中部的氣體再分布器,氣體再分布器的上部設置自旋轉槳葉。

5.根據權利要求4所述四氯化硅冷氫化生產三氯氫硅的工藝方法,其特征在于:所氣體再分布器包括5~10層篩板氣體再分布盤,篩板氣體再分布盤的開孔率為60~90%。

6.根據權利要求1所述四氯化硅冷氫化生產三氯氫硅的工藝方法,其特征在于:在所述鼓泡漿態床反應器的上部設置硅粉進料口,且硅粉進料口d處于熔鹽液層以下。

7.根據權利要求6所述四氯化硅冷氫化生產三氯氫硅的工藝方法,其特征在于:所述自旋轉槳葉位于硅粉進料口下部。

8.根據權利要求1所述四氯化硅冷氫化生產三氯氫硅的工藝方法,其特征在于:所述四氯化硅和氫氣送入鼓泡漿態床反應器中進行催化冷氫化反應生產的反應產品氣自鼓泡漿態床反應器頂部排出,而后進入到產品氣過濾器進行熔鹽液滴與氣體的分離,分離的熔鹽液體自流回鼓泡漿態床反應器頂部氣相管線。

9.根據權利要求1所述四氯化硅冷氫化生產三氯氫硅的工藝方法,其特征在于:所述鼓泡漿態反應器底部設置了排渣過濾及熔鹽回收系統,排渣過濾及熔鹽回收系統包括與鼓泡漿態反應器底部出口相連的殘渣過濾器、熔鹽罐、熔鹽泵及廢渣包裝系統;排出的物料進入殘渣過濾器,在殘渣過濾器中固體被過濾下來,熔鹽液體進入到熔鹽罐,熔鹽罐中回收的熔鹽通過熔鹽泵再返回到鼓泡漿態床反應器中;過濾結束后,采用高溫氣體將殘渣過濾器中的熔鹽液體繼續壓出至熔鹽罐,然后將殘渣過濾器中的固渣排出,過濾的固渣經廢渣包裝系統包裝后運出廠區。

10.根據權利要求1所述四氯化硅冷氫化生產三氯氫硅的工藝方法,其特征在于:所述鼓泡漿態床反應器側壁設置多個密度計,鼓泡漿態床反應器上部設置液位計。

技術總結

本發明公開一種四氯化硅冷氫化生產三氯氫硅的工藝方法,將四氯化硅和氫氣送入鼓泡漿態床反應器中進行催化冷氫化反應,鼓泡漿態床反應器內采用熔鹽為媒介、金屬氯化物為催化劑,工作溫度為450~500℃,反應壓力為2.5~4.0MPaG。本發明工藝簡單,滿足裝置大型化、連續化生產要求,且投資低、運行費用低、安全可靠;四氯化硅轉化率、工藝流程簡單,反應器投資遠小于現有的冷氫化反應器,解決了解現有冷氫化工藝存在的設備投資高、反應轉化率低等問題。

技術研發人員:朱陽明,肖敦峰,張廣營,張國建,喬玉棟

受保護的技術使用者:中國五環工程有限公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!