陶瓷與碳質(zhì)增強(qiáng)碳基復(fù)合雙極板材料及其制備方法和應(yīng)用與流程

本發(fā)明涉及無(wú)機(jī)非金屬材料制備,具體涉及陶瓷與碳質(zhì)增強(qiáng)碳基復(fù)合雙極板材料及其制備方法和應(yīng)用。

背景技術(shù):

1、質(zhì)子交換膜燃料電池(pemfc)是一種將儲(chǔ)存在燃料和氧化劑中的化學(xué)能不經(jīng)燃燒直接轉(zhuǎn)化為電能的發(fā)電裝置。雙極板作為質(zhì)子交換膜燃料電池的主要部件,其材質(zhì)及性能直接決定了電池電堆的使用性能、運(yùn)行壽命及制備成本。碳基材料具有良好的導(dǎo)電、導(dǎo)熱性以及耐腐蝕性,被普遍用作質(zhì)子交換膜燃料電池的雙極板。但其作為雙極板材料普遍存在氣孔率高、加工力學(xué)性能差、電阻率偏高以及易發(fā)生電化學(xué)氧化腐蝕等問(wèn)題。

2、復(fù)合碳基雙極板材料是一種以聚合物樹脂、瀝青、中間相炭微球等有機(jī)碳前驅(qū)體為粘結(jié)相,碳質(zhì)材料(例如,石墨、碳纖維和石墨烯等)或陶瓷材料(例如,碳化硅、碳化硼等)為增強(qiáng)相的復(fù)合材料。其中,中間相炭微球(mcmb)作為碳基體和粘結(jié)相與增強(qiáng)相進(jìn)行復(fù)合時(shí),主要通過(guò)將中間相炭微球與增強(qiáng)相混勻并進(jìn)行熱壓、燒結(jié)等步驟進(jìn)行粘結(jié)復(fù)合,但增強(qiáng)相顆粒與中間相炭微球組織仍為獨(dú)立的個(gè)體,存在原料團(tuán)聚、復(fù)合不均勻、兩相粘結(jié)不充分等問(wèn)題,導(dǎo)致顆粒之間接觸面積較小、存在較大的孔隙,嚴(yán)重影響材料的力學(xué)以及電化學(xué)性能。因此,如何制備得到一種具有優(yōu)異的力學(xué)性能、導(dǎo)電性能以及耐電化學(xué)腐蝕性能的碳基復(fù)合雙極板材料還亟待解決。

技術(shù)實(shí)現(xiàn)思路

1、因此,本發(fā)明要解決的技術(shù)問(wèn)題在于克服現(xiàn)有復(fù)合碳基雙極板材料的力學(xué)性能、導(dǎo)電性能以及耐電化學(xué)腐蝕性能不佳的缺陷,從而提供解決上述問(wèn)題的陶瓷與碳質(zhì)增強(qiáng)碳基復(fù)合雙極板材料及其制備方法和應(yīng)用。

2、為達(dá)到上述目的,本發(fā)明提供如下技術(shù)方案:

3、第一方面,本發(fā)明提供一種陶瓷與碳質(zhì)增強(qiáng)碳基復(fù)合雙極板材料的制備方法,包括:

4、將陶瓷增強(qiáng)相、碳質(zhì)增強(qiáng)相與瀝青類化合物作為原材料混勻并進(jìn)行熱縮聚反應(yīng),經(jīng)溶劑抽提、固液分離得到瀝青中間相炭微球原位包覆陶瓷與碳質(zhì)增強(qiáng)相前驅(qū)體;

5、對(duì)瀝青中間相炭微球原位包覆陶瓷與碳質(zhì)增強(qiáng)相前驅(qū)體進(jìn)行熱壓成型獲取生坯;

6、對(duì)生坯進(jìn)行燒結(jié)碳化處理、浸漬處理制得陶瓷與碳質(zhì)增強(qiáng)碳基復(fù)合雙極板材料。

7、優(yōu)選地,所述瀝青類化合物包括煤瀝青、石油瀝青、萘系瀝青、二次精制瀝青中的至少一種;

8、和/或,所述碳質(zhì)增強(qiáng)相包括石墨、膨脹石墨、炭黑、碳纖維、石墨烯中的至少一種;

9、和/或,所述碳質(zhì)增強(qiáng)相的粒徑為0.02~10?μm;

10、和/或,所述陶瓷增強(qiáng)相包括硼化鈦、碳化鈦、氮化鈦、碳化硼中的至少一種;

11、和/或,所述陶瓷增強(qiáng)相的粒徑為0.1~10?μm;

12、和/或,所述瀝青類化合物、陶瓷增強(qiáng)相和碳質(zhì)增強(qiáng)相的質(zhì)量比為20:(1~6):(0.1~3)。

13、優(yōu)選地,所述混勻的過(guò)程為:在120~180?℃溫度下以1500~2500?r/min的攪拌速率處理0.5~2?h;

14、和/或,所述熱縮聚反應(yīng)的溫度為380~420?℃;

15、和/或,所述熱縮聚反應(yīng)的升溫速率1~5?℃/min;

16、和/或,所述熱縮聚反應(yīng)的攪拌速率為300~800?r/min;

17、和/或,所述熱縮聚反應(yīng)的時(shí)長(zhǎng)為2~4?h;

18、和/或,所述熱縮聚反應(yīng)的氣氛為惰性氣氛;

19、和/或,所述熱縮聚反應(yīng)的過(guò)程中還加入瀝青改性劑;所述瀝青改性劑為樹脂基改性劑,優(yōu)選為酚醛樹脂、環(huán)氧樹脂中的至少一種;所述瀝青改性劑與瀝青類化合物的質(zhì)量比為(0.5~4):20;

20、和/或,所述熱縮聚反應(yīng)后進(jìn)行破碎;

21、和/或,所述溶劑抽提采用的有機(jī)溶劑包括四氫呋喃、甲苯、吡啶、喹啉、二氯甲烷、三氯乙烯、洗油中的至少一種;

22、和/或,所述固液分離包括過(guò)濾、沉降、離心中的至少一種。

23、優(yōu)選地,所述熱壓成型的成型溫度為320~380?℃;

24、和/或,所述熱壓成型的成型壓力為30~80?mpa;

25、和/或,所述熱壓成型的穩(wěn)壓時(shí)間為8~15?min;

26、和/或,所述熱壓成型前還進(jìn)行過(guò)篩處理;可選地,所述過(guò)篩處理的篩目數(shù)為300目。

27、優(yōu)選地,所述燒結(jié)碳化處理的過(guò)程為:先以1~5?℃/min的速率升溫至400~450?℃保溫1~2?h,再以1~2?℃/min的速率繼續(xù)升溫至900~1400?℃保溫2~5?h;

28、和/或,所述燒結(jié)碳化處理的氣氛為惰性氣氛。

29、優(yōu)選地,所述浸漬處理的過(guò)程中采用的浸漬劑為熱固性酚醛樹脂或/和瀝青;

30、和/或,所述浸漬處理在負(fù)壓條件下進(jìn)行;所述負(fù)壓條件為0.1~10?kpa;

31、和/或,所述浸漬處理的時(shí)間為5~10?h;

32、和/或,所述浸漬處理后采用有機(jī)溶劑進(jìn)行清洗;

33、和/或,所述浸漬處理后還進(jìn)行固化處理。

34、優(yōu)選地,所述有機(jī)溶劑包括乙醇、丙酮中的至少一種;

35、和/或,所述浸漬劑為熱固性酚醛樹脂時(shí),固化處理的溫度為160~190?℃,固化處理的時(shí)間為1~2?h;

36、和/或,所述浸漬劑為瀝青時(shí),瀝青喹啉不溶物含量不大于0.1%,軟化點(diǎn)為50~100℃,浸漬處理的溫度為100~120?℃,固化處理的溫度為380~420?℃,固化處理的時(shí)間為2~3h。

37、第二方面,本發(fā)明還提供一種陶瓷與碳質(zhì)增強(qiáng)碳基復(fù)合雙極板材料,其由上述的陶瓷與碳質(zhì)增強(qiáng)碳基復(fù)合雙極板材料的制備方法制備得到。

38、第三方面,本發(fā)明還提供上述陶瓷與碳質(zhì)增強(qiáng)碳基復(fù)合雙極板材料在燃料電池、電解水制氫電堆中的應(yīng)用。

39、本發(fā)明技術(shù)方案,具有如下優(yōu)點(diǎn):

40、1.一種陶瓷與碳質(zhì)增強(qiáng)碳基復(fù)合雙極板材料的制備方法,包括:將陶瓷增強(qiáng)相、碳質(zhì)增強(qiáng)相與瀝青類化合物作為原材料混勻并進(jìn)行熱縮聚反應(yīng),經(jīng)溶劑抽提、固液分離得到瀝青中間相炭微球原位包覆陶瓷與碳質(zhì)增強(qiáng)相前驅(qū)體;對(duì)瀝青中間相炭微球原位包覆陶瓷與碳質(zhì)增強(qiáng)相前驅(qū)體進(jìn)行熱壓成型獲取生坯;對(duì)生坯進(jìn)行燒結(jié)碳化處理、浸漬處理制得陶瓷與碳質(zhì)增強(qiáng)碳基復(fù)合雙極板材料。本發(fā)明以陶瓷和碳質(zhì)作為增強(qiáng)相,以瀝青類化合物經(jīng)熱縮聚制得的中間相炭微球作為粘結(jié)相,并通過(guò)以增強(qiáng)相為熱縮聚反應(yīng)異相形核核心原位生成具有中間相炭微球包覆增強(qiáng)相結(jié)構(gòu)的方式,使碳基體(瀝青經(jīng)熱縮聚生成的中間相炭微球)與增強(qiáng)相(陶瓷和碳質(zhì))形成更為均勻、緊密的復(fù)合結(jié)構(gòu),從而使得雙極板材料的力學(xué)、電化學(xué)性能得到顯著提升。綜合上述技術(shù)手段,本發(fā)明通過(guò)低成本、短流程高效工藝制備得到了具有優(yōu)異力學(xué)性能、導(dǎo)電性能以及耐電化學(xué)腐蝕性能的碳基復(fù)合雙極板材料。

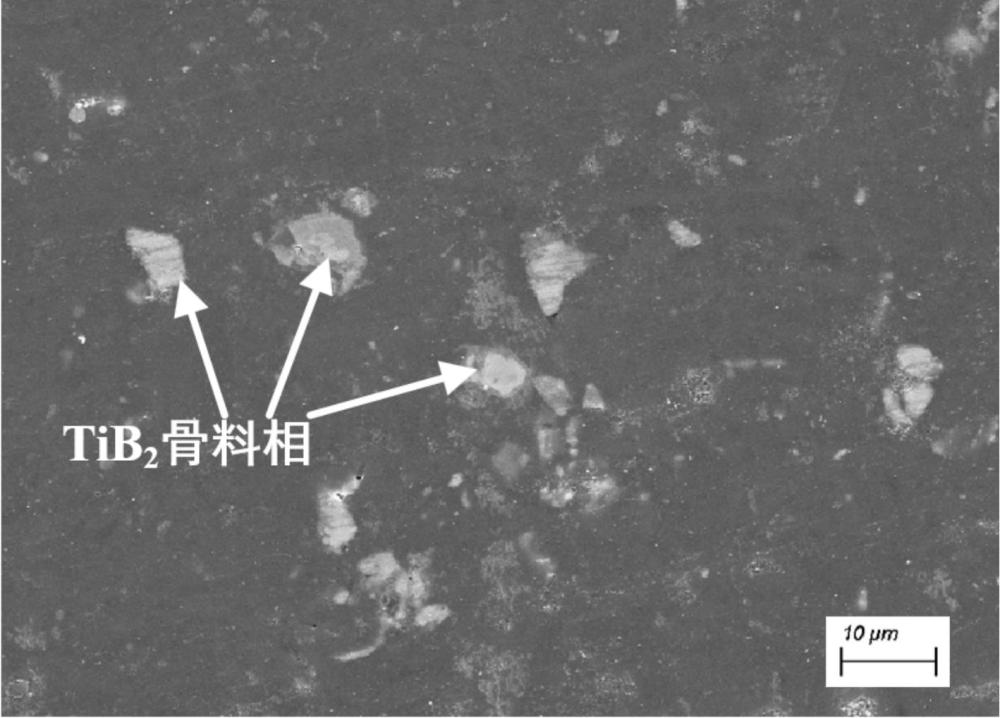

41、2.在本發(fā)明的陶瓷與碳質(zhì)增強(qiáng)碳基復(fù)合雙極板材料的制備方法中,陶瓷增強(qiáng)相優(yōu)選硼化鈦,硼化鈦具有良好的導(dǎo)電性且在中間相炭微球前驅(qū)體碳化過(guò)程具有催化石墨化作用,從而能夠顯著提升碳基雙極板導(dǎo)電性能和耐電化學(xué)腐蝕性能。

技術(shù)特征:

1.陶瓷與碳質(zhì)增強(qiáng)碳基復(fù)合雙極板材料的制備方法,其特征在于,包括:

2.根據(jù)權(quán)利要求1所述的制備方法,其特征在于,所述瀝青類化合物包括煤瀝青、石油瀝青、萘系瀝青、二次精制瀝青中的至少一種;

3.根據(jù)權(quán)利要求1或2所述的制備方法,其特征在于,所述混勻的過(guò)程為:在120~180?℃溫度下以1500~2500?r/min的攪拌速率處理0.5~2?h;

4.根據(jù)權(quán)利要求3所述的制備方法,其特征在于,所述瀝青改性劑為樹脂基改性劑;

5.根據(jù)權(quán)利要求1或2所述的制備方法,其特征在于,所述熱壓成型的成型溫度為320~380?℃;

6.根據(jù)權(quán)利要求1或2所述的制備方法,其特征在于,所述燒結(jié)碳化處理的過(guò)程為:先以1~5?℃/min的速率升溫至400~450?℃保溫1~2?h,再以1~2?℃/min的速率繼續(xù)升溫至900~1400?℃保溫2~5?h;

7.根據(jù)權(quán)利要求1或2所述的制備方法,其特征在于,所述浸漬處理的過(guò)程中采用的浸漬劑為熱固性酚醛樹脂或/和瀝青;

8.根據(jù)權(quán)利要求7所述的制備方法,其特征在于,所述負(fù)壓條件為0.1~10?kpa;

9.陶瓷與碳質(zhì)增強(qiáng)碳基復(fù)合雙極板材料,其特征在于,其由上述權(quán)利要求1~8任一項(xiàng)所述的陶瓷與碳質(zhì)增強(qiáng)碳基復(fù)合雙極板材料的制備方法制備得到。

10.權(quán)利要求9所述陶瓷與碳質(zhì)增強(qiáng)碳基復(fù)合雙極板材料在燃料電池、電解水制氫電堆中的應(yīng)用。

技術(shù)總結(jié)

本發(fā)明涉及無(wú)機(jī)非金屬材料制備技術(shù)領(lǐng)域,具體涉及陶瓷與碳質(zhì)增強(qiáng)碳基復(fù)合雙極板材料及其制備方法和應(yīng)用。其中,陶瓷與碳質(zhì)增強(qiáng)碳基復(fù)合雙極板材料的制備方法,包括:將陶瓷增強(qiáng)相、碳質(zhì)增強(qiáng)相與瀝青類化合物作為原材料混勻并進(jìn)行熱縮聚反應(yīng),經(jīng)溶劑抽提、固液分離得到瀝青中間相炭微球原位包覆陶瓷與碳質(zhì)增強(qiáng)相前驅(qū)體;對(duì)瀝青中間相炭微球原位包覆陶瓷與碳質(zhì)增強(qiáng)相前驅(qū)體進(jìn)行熱壓成型獲取生坯;對(duì)生坯進(jìn)行燒結(jié)碳化處理、浸漬處理制得陶瓷與碳質(zhì)增強(qiáng)碳基復(fù)合雙極板材料。本發(fā)明通過(guò)低成本、短流程高效工藝制備得到了具有優(yōu)異力學(xué)性能、導(dǎo)電性能以及耐電化學(xué)腐蝕性能的陶瓷與碳質(zhì)增強(qiáng)碳基復(fù)合雙極板材料。

技術(shù)研發(fā)人員:張城,嚴(yán)大洲,楊濤,溫國(guó)勝,韓治成,李艷平,陳宋璇,王洪勛,藍(lán)公家,劉誠(chéng)

受保護(hù)的技術(shù)使用者:中國(guó)恩菲工程技術(shù)有限公司

技術(shù)研發(fā)日:

技術(shù)公布日:2025/4/28

- 還沒(méi)有人留言評(píng)論。精彩留言會(huì)獲得點(diǎn)贊!